Die Infrarot-Thermographie bietet einen entscheidenden Vorteil beim Plasma-Blitzsintern (PFS), da sie den physischen Kontakt vermeidet, der herkömmliche Messmethoden beeinträchtigt. Im Gegensatz zu Thermoelementen bietet ein Infrarot-Thermograph die notwendige schnelle Reaktionsgeschwindigkeit, um Echtzeitdaten zu erfassen, ohne das empfindliche elektrische Feldverteilung zu stören, die für den Sinterprozess erforderlich ist.

Die Kernherausforderung bei PFS besteht darin, die Temperatur zu messen, ohne die Physik des Prozesses zu verändern. Die Infrarot-Thermographie löst dieses Problem, indem sie eine nicht-invasive Echtzeitbeobachtung von Temperaturgradienten ermöglicht und so die Genauigkeit der Daten vom anfänglichen Plasmaentladung bis zur endgültigen Blitzphase gewährleistet.

Die Grenzen der Kontaktmessung

Um den Wert der Infrarot-Thermographie zu verstehen, muss man zunächst erkennen, warum herkömmliche Methoden in dieser spezifischen Umgebung versagen.

Störung von elektrischen Feldern

Das Plasma-Blitzsintern ist stark auf präzise elektrische Entladungen angewiesen. Herkömmliche Kontakt-Thermoelemente sind aufdringlich. Durch den physischen Kontakt mit der Probe können sie die elektrische Feldverteilung stören und möglicherweise den Sintermechanismus selbst verändern.

Unfähigkeit, Aufheizraten zu verfolgen

PFS zeichnet sich durch extrem hohe Aufheizraten aus. Thermoelementen fehlt oft die Reaktionsgeschwindigkeit, die erforderlich ist, um mit diesen schnellen thermischen Änderungen Schritt zu halten. Diese Verzögerung führt zu Daten, die nicht den wahren, momentanen Zustand des Materials widerspiegeln.

Der strategische Vorteil der Infrarot-Thermographie

Der Wechsel zu einem Infrarot-Thermographen ermöglicht ein tieferes Verständnis der thermischen Mechanismen, die während PFS wirken.

Berührungslose Echtzeitüberwachung

Der Hauptvorteil ist die Möglichkeit, den Prozess aus der Ferne zu überwachen. Dieser berührungslose Ansatz stellt sicher, dass das elektrische Feld ungestört bleibt und die Integrität der experimentellen Bedingungen erhalten bleibt.

Erfassung von Oberflächengradienten

Im Gegensatz zu einem Thermoelement, das einen einzelnen Punkt misst, erfasst ein Infrarot-Thermograph die gesamte Oberfläche. Er visualisiert präzise Temperaturverteilungsgradienten und zeigt an, wie sich Wärme über die Probengeometrie ausbreitet.

Analyse spezifischer Phasen

Das Werkzeug ist empfindlich genug, um zwischen den kritischen Phasen des Prozesses zu unterscheiden. Es erfasst präzise thermische Daten während der Plasma-Phase (z. B. 690 °C) und der anschließenden stationären Blitzphase (z. B. 1000 °C) und liefert so eine vollständige thermische Historie.

Häufige Fallstricke, die es zu vermeiden gilt

Bei der Auswahl von Instrumenten für PFS ist es ebenso wichtig, die Risiken des falschen Werkzeugs zu verstehen, wie die Vorteile des richtigen zu kennen.

Die Illusion der Kontaktgenauigkeit

Es ist ein häufiger Fehler anzunehmen, dass ein physischer Sensor immer genauer ist. In einer elektrisch aktiven Umgebung wie PFS verursacht physischer Kontakt Verzerrungen. Die Verwendung von Thermoelementen liefert hier nicht nur langsame Daten, sondern Daten von einem Prozess, der durch die Anwesenheit des Sensors grundlegend verändert wurde.

Übersehen der Reaktionslatenz

Unterschätzen Sie nicht die Geschwindigkeit des "Blitz"-Ereignisses. Die Verwendung von Sensoren mit hoher thermischer Masse oder langsamen Reaktionszeiten glättet die Daten-Peaks. Dadurch verpassen Sie die kritischen transienten Spitzen, die das Blitzsintern-Phänomen definieren.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen Messwerkzeugen bestimmt die Qualität Ihrer Prozesskenntnisse.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegrität liegt: Wählen Sie die Infrarot-Thermographie, um die Störung der für das Sintern unerlässlichen elektrischen Feldverteilung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Analyse thermischer Mechanismen liegt: Verwenden Sie die Infrarot-Thermographie, um Echtzeit-Oberflächengradienten und spezifische Aufheizphasen zu visualisieren.

Durch die Einführung der berührungslosen Überwachung gehen Sie von der Schätzung des Prozesses zur genauen Visualisierung der thermischen Physik des Plasma-Blitzsinterns über.

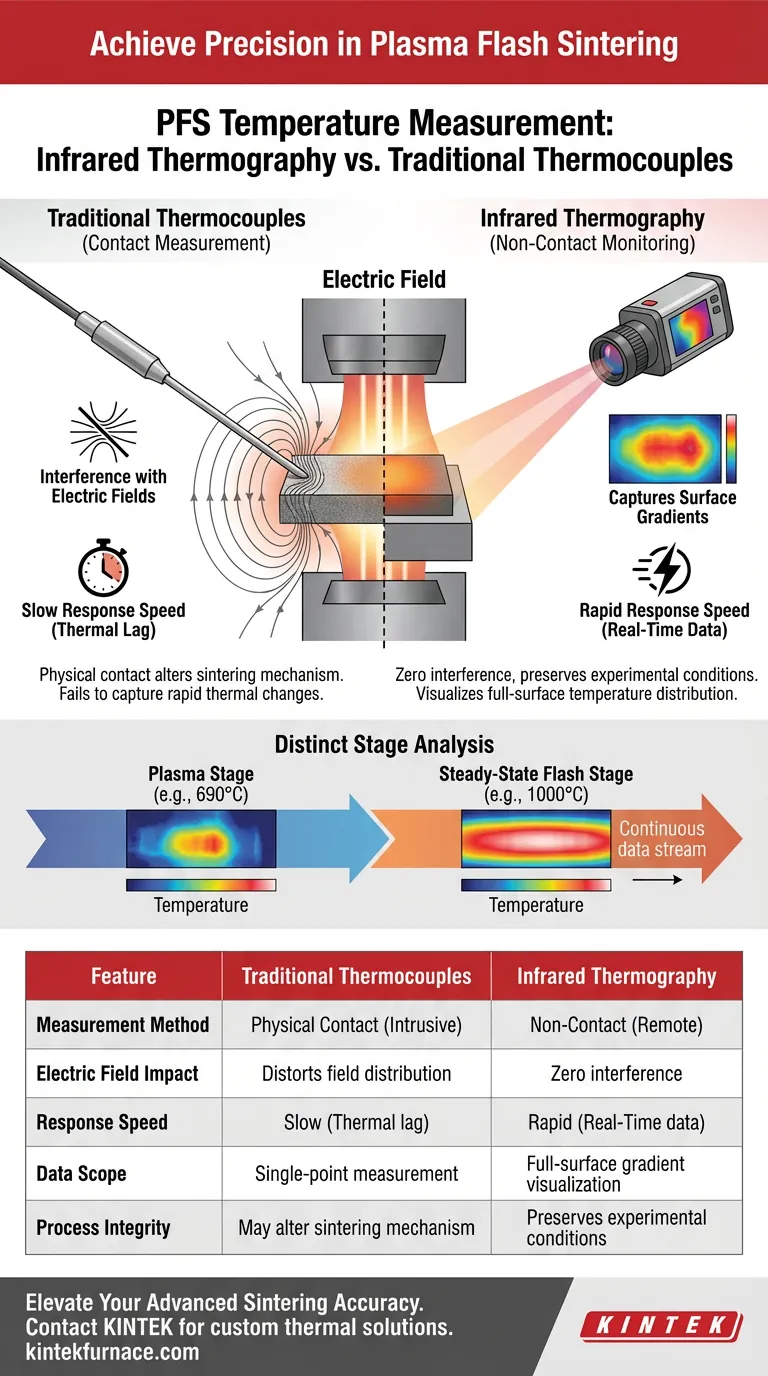

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Thermoelemente | Infrarot-Thermographie |

|---|---|---|

| Messmethode | Physischer Kontakt (Intrusiv) | Berührungslos (Fern) |

| Auswirkung auf das elektrische Feld | Verzerrt die Feldverteilung | Keine Störung |

| Reaktionsgeschwindigkeit | Langsam (Thermische Trägheit) | Schnell (Echtzeitdaten) |

| Datenumfang | Einzelpunktmessung | Visualisierung von Gradienten auf der gesamten Oberfläche |

| Prozessintegrität | Kann den Sintermechanismus verändern | Erhält die experimentellen Bedingungen |

Verbessern Sie Ihre Genauigkeit bei der fortschrittlichen Sinterung mit KINTEK

Präzision ist das Rückgrat erfolgreicher Materialwissenschaften. KINTEK bietet die Hochleistungs-Wärmelösungen, die Sie benötigen, um komplexe Prozesse wie das Plasma-Blitzsintern zu beherrschen.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig an Ihre einzigartigen Forschungsanforderungen anpassbar. Lassen Sie nicht zu, dass Messstörungen oder Ausrüstungseinschränkungen Ihre Daten beeinträchtigen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Welche Funktion erfüllt ein Labor-Blast-Trockenschrank bei der Optimierung der Vorbehandlung von Magnetpartikeln?

- Welchen Temperaturbereich haben Laboröfen? Finden Sie Ihre ideale Wärmelösung

- Warum eine Graphitbox für die WS2-Sulfidierung verwenden? Wesentlich für die Synthese hochwertiger Dünnschichten

- Warum wird ein Tisch-Umlufttrockenschrank für Mikroalgen-basierte Nanomaterialien bevorzugt? Verbesserung der Pulverqualität

- Warum ist ein Vakuumtrockenschrank für die Herstellung von Pd-Ni/ZrO2-Katalysatoren unerlässlich? Gewährleistung einer gleichmäßigen Metallverteilung

- Welche Rolle spielen eine Vakuum-Schleuse und eine Hochleistungs-Vakuumpumpe? Gewährleistung der Sicherheit beim Batterierecycling

- Welche Rolle spielt ein Korundtiegel im Keramiksintern? Gewährleistung der Integrität hochreiner Materialien

- Was ist die Funktion von Labor-Pressen und Stahlformen? Maximierung der Reaktionskinetik bei der Oxidverarbeitung