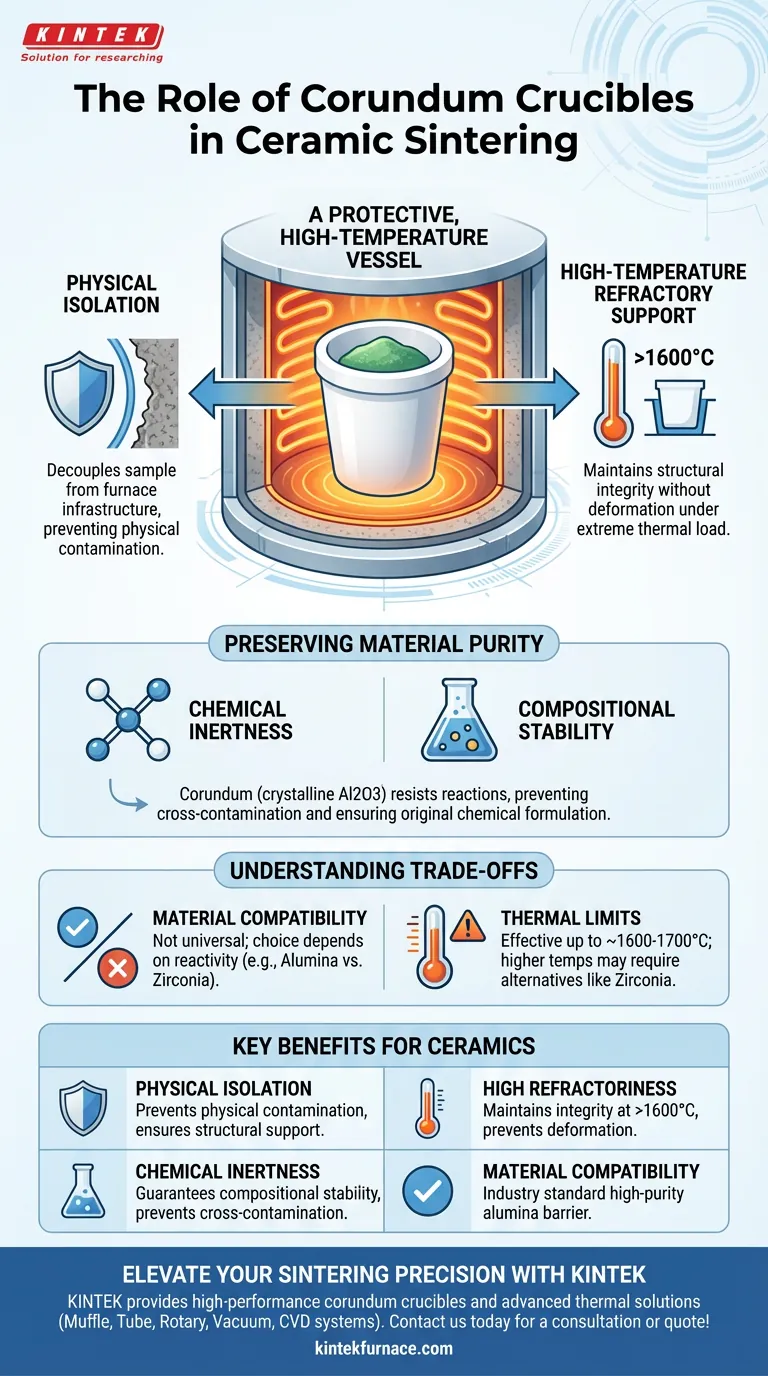

Ein Korundtiegel dient als schützendes Hochtemperaturgefäß, das dazu bestimmt ist, Keramikproben während des Sinterprozesses physikalisch zu stützen und chemisch zu isolieren. Seine Hauptfunktion besteht darin, als Barriere zu wirken und zu verhindern, dass die Probe während extremer thermischer Umgebungen direkten Kontakt mit Ofenauskleidungen oder Heizelementen hat.

Der Kernwert eines Korundtiegel liegt in seiner Fähigkeit, eine chemisch inerte Umgebung bei Temperaturen von über 1600 °C aufrechtzuerhalten und sicherzustellen, dass das Endkeramikprodukt seine beabsichtigte Zusammensetzung ohne Kontamination behält.

Die Mechanik des Schutzes

Physikalische Isolation

Die grundlegende Rolle des Tiegels ist die Bereitstellung einer stabilen physikalischen Grenze. Im Inneren eines Ofens können Heizelemente und Isoliermaterialien Quellen physikalischer Kontamination sein.

Durch das Platzieren von Proben im Tiegel entkoppeln Sie die Probe effektiv von der Ofeninfrastruktur. Dies stellt sicher, dass das Material während des gesamten Heizzyklus strukturell gestützt bleibt.

Hochtemperatur-Feuerfestmaterial-Unterstützung

Das Sintern erfordert intensive Hitze, um die Atomdiffusion zu induzieren. Ein Korundtiegel wird als hochfeuerfestes Gefäß klassifiziert.

Er ist so konstruiert, dass er seine strukturelle Integrität bei Temperaturen von über 1600 Grad Celsius beibehält. Dies ermöglicht es ihm, Proben sicher aufzunehmen, ohne sich zu erweichen, zu verformen oder unter thermischer Belastung zu versagen.

Erhaltung der Materialreinheit

Chemische Inertheit

Über die physikalische Unterstützung hinaus spielt der Tiegel eine entscheidende chemische Rolle. Korund (kristallines Aluminiumoxid) ist bekannt für seine ausgezeichnete chemische Inertheit.

Während des Sinterprozesses werden Materialien hochreaktiv. Der Korundtiegel widersteht Reaktionen mit der Probe und verhindert Kreuzkontaminationen, die die Materialeigenschaften verändern würden.

Zusammensetzungsstabilität

Für Hochleistungskeramiken ist eine präzise chemische Zusammensetzung entscheidend. Jede Wechselwirkung zwischen dem Gefäß und der Probe kann Verunreinigungen einführen.

Da der Korundtiegel keine Elemente auslaugt oder mit der Keramikladung reagiert, garantiert er, dass die Probe während des gesamten Sinterprozesses ihre ursprüngliche chemische Formulierung beibehält.

Verständnis der Kompromisse

Materialkompatibilität

Obwohl Korund ein ausgezeichnetes Allzweck-Feuerfestmaterial ist, ist es keine universelle Lösung für jedes Element.

Wie in breiteren metallurgischen Zusammenhängen festgestellt, hängt die Wahl des Tiegelmaterials – ob Aluminiumoxid (Korund), Zirkonoxid oder Graphit – stark von der spezifischen Reaktivität des zu verarbeitenden Materials ab.

Temperaturgrenzen

Korund leistet bis etwa 1600 °C–1700 °C hervorragende Dienste. Für Prozesse, die noch höhere Temperaturen erfordern oder Metalle beinhalten, die spezifisch mit Aluminiumoxid reagieren, können jedoch alternative feuerfeste Materialien wie Zirkonoxid erforderlich sein.

Die richtige Wahl für Ihren Prozess treffen

Um den Erfolg Ihres Sinterprozesses zu gewährleisten, bewerten Sie Ihre Anforderungen im Verhältnis zu den Fähigkeiten des Tiegels:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsreinheit liegt: Verlassen Sie sich auf Korundtiegel, um chemische Reaktionen zwischen der Probe und dem Behälter zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität liegt: Verwenden Sie Korund für Prozesse bis zu 1600 °C und stellen Sie sicher, dass das Gefäß ohne Verformung eine starre Unterstützung bietet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Materialien liegt: Vergewissern Sie sich, dass Ihr spezifisches Probenmaterial keine chemische Affinität zu Aluminiumoxid aufweist, bevor Sie fortfahren.

Der Korundtiegel ist der Industriestandard für die Stabilisierung der Sinterumgebung und fungiert als Hüter sowohl der Form als auch der Chemie der Probe.

Zusammenfassungstabelle:

| Merkmal | Rolle im Sinterprozess | Vorteil für Keramik |

|---|---|---|

| Physikalische Isolation | Entkoppelt Proben von Ofenauskleidungen/Heizelementen | Verhindert physikalische Kontamination und gewährleistet strukturelle Unterstützung |

| Hohe Feuerfestigkeit | Behält Integrität bei Temperaturen von >1600 °C bei | Verhindert Gefäßverformung oder -versagen unter extremer thermischer Belastung |

| Chemische Inertheit | Widersteht Reaktionen mit reaktiven Keramikladungen | Gewährleistet Zusammensetzungsstabilität und verhindert Kreuzkontamination |

| Materialkompatibilität | Wirkt als hochreine Aluminiumoxid (Al2O3)-Barriere | Industriestandard für die Erhaltung von Hochleistungsmaterialeigenschaften |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Kontaminationen Ihre Forschung oder Produktion beeinträchtigen. KINTEK bietet Hochleistungs-Korundtiegel und fortschrittliche thermische Lösungen, die für die anspruchsvollsten Laborumgebungen entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie eine vollständige Palette von Hochtemperatur-Laböfen – alle anpassbar an Ihre einzigartigen Sinteranforderungen. Ob Sie überlegene chemische Inertheit oder spezielle thermische Stabilität benötigen, unser technisches Team steht Ihnen zur Verfügung.

Bereit, Ihre Keramikverarbeitung zu optimieren? Kontaktieren Sie uns noch heute für eine Beratung oder ein Angebot!

Visuelle Anleitung

Referenzen

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist ein Hochleistungs-Vakuumpumpensystem für DLC-Beschichtungen erforderlich? Erreichen Sie 3,0 x 10^-5 Pa Reinheit

- Warum werden Edelstahlrohre während der Kühl- und Wärmebehandlungsphasen von Ti–Nb–Si-Legierungen verwendet? Wichtige Einblicke zur Kühlung

- Warum ist ein Massendurchflussregler (MFC) für CDM-Tests notwendig? Gewährleistung präziser kinetischer Daten und Katalysatorleistung

- Wie unterscheidet sich das Vakuumpumpenprinzip einer Umlaufwasser-Vakuumpumpe von dem einer Strahlpumpe? Vergleich von Mechanismen & Anwendungen

- Was ist Aluminiumsilikatwolle (ASW) und ihr typischer Anwendungstemperaturbereich? Entdecken Sie Hochtemperatur-Isolationslösungen

- Was sind die Funktionen von Siliziumnitrid-Keramik-Probenhaltern? Präzision für Hochtemperatur-Levitation

- Warum wird ein Rührstab aus hochreinem Quarzglas zur Phosphordispersion verwendet? Hauptvorteile für die Reinheit von optischem Glas

- Warum werden Tonerde-Keramikrohre für Hochtemperaturöfen bevorzugt?Die wichtigsten Vorteile erklärt