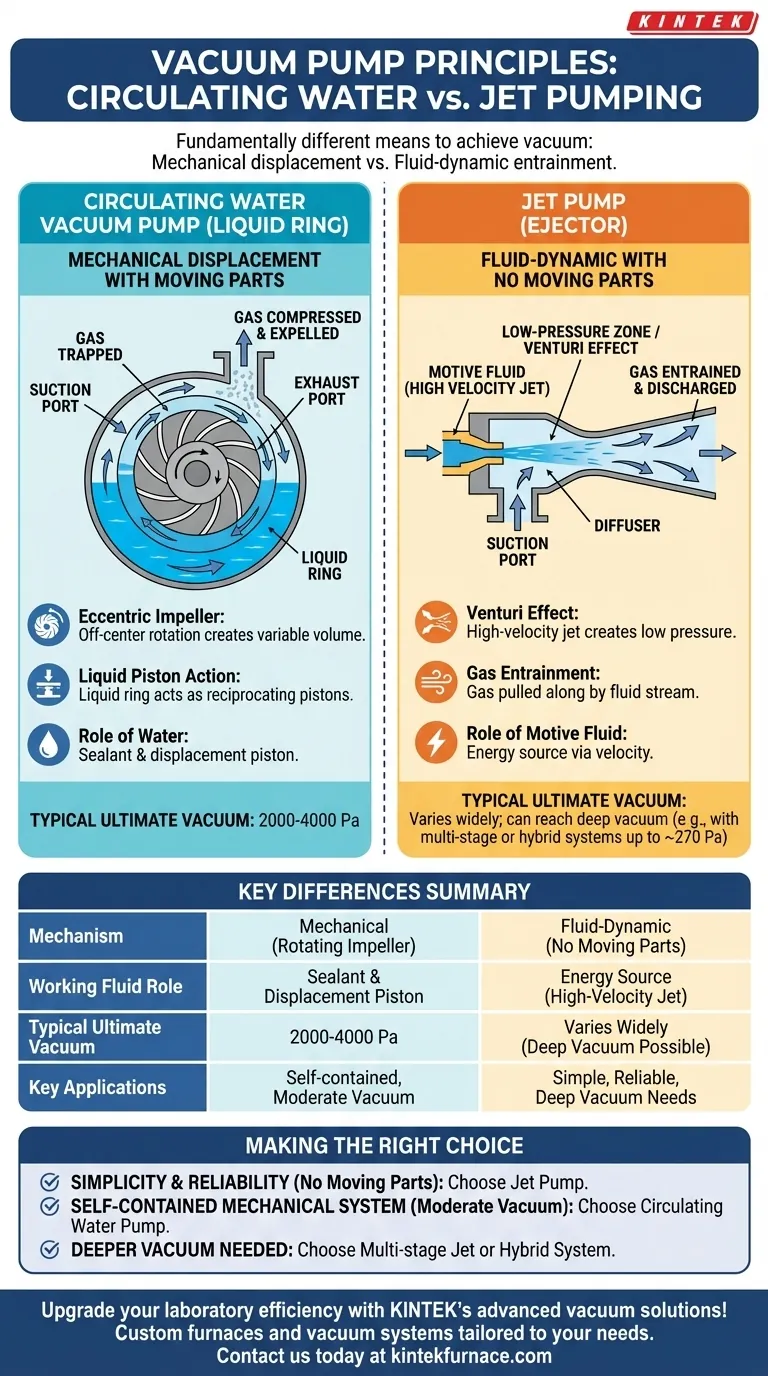

Im Grunde genommen erzeugen eine Umlaufwasser-Vakuumpumpe und eine Strahlpumpe ein Vakuum auf grundlegend unterschiedliche Weisen. Die Umlaufwasser-Vakuumpumpe ist ein mechanisches Gerät, das ein rotierendes Laufrad und einen Flüssigkeitsring verwendet, um Gas physisch einzuschließen und zu komprimieren, während eine Strahlpumpe ein fluiddynamisches Gerät ohne bewegliche Teile ist, das einen Hochgeschwindigkeitsflüssigkeitsstrom verwendet, um eine Unterdruckzone zu erzeugen, die Gas mitreißt.

Die entscheidende Unterscheidung liegt im Mechanismus: Eine Umlaufwasserpumpe verwendet bewegliche Teile, um Gas mechanisch zu verdrängen, während eine Strahlpumpe die Energie eines Flüssigkeitsstrahls nutzt, um ein Vakuum zu erzeugen und Gas mit sich zu ziehen.

Die Mechanik der Umlaufwasser-Vakuumpumpe

Eine Umlaufwasser-Vakuumpumpe, auch als Flüssigkeitsringpumpe bekannt, ist eine Art Verdrängerpumpe. Ihre Funktion beruht auf einem cleveren mechanischen Design.

Die Rolle des exzentrischen Laufrads

Die Pumpe enthält ein Laufrad mit mehreren Schaufeln, das exzentrisch, also außermittig, in einem zylindrischen Pumpengehäuse installiert ist.

Bildung des Flüssigkeitsrings

Wenn die Pumpe mit einer Dichtflüssigkeit (typischerweise Wasser) gefüllt ist und das Laufrad rotiert, schleudert die Zentrifugalkraft das Wasser nach außen. Dadurch bildet sich ein stabiler, konzentrischer Flüssigkeitsring, der sich entlang der Innenwand des Pumpengehäuses dreht.

Die Wirkung des 'Flüssigkeitskolbens'

Da das Laufrad außermittig ist, ändert sich der Raum zwischen den Laufradschaufeln und dem Flüssigkeitsring ständig. Während sich die Schaufeln drehen, vergrößert sich das Volumen dieses Raumes, wodurch Gas aus dem Sauganschluss angesaugt wird. Bei weiterer Rotation verringert sich das Volumen, wodurch das eingeschlossene Gas komprimiert und durch den Auslassanschluss ausgestoßen wird. Diese Aktion nutzt den Flüssigkeitsring effektiv als eine Reihe von hin- und hergehenden "Flüssigkeitskolben".

Das Prinzip der Strahlpumpe (Ejektor)

Eine Strahlpumpe oder ein Ejektor arbeitet nach einem völlig anderen Prinzip, das ausschließlich auf Fluiddynamik basiert und keine beweglichen Teile aufweist.

Das Hochgeschwindigkeits-Treibmittel

Die Pumpe verwendet ein "Treibmittel" wie Hochdruckwasser oder Dampf, das durch eine Düse beschleunigt wird. Dadurch wird die Druckenergie des Fluids in kinetische Energie umgewandelt, wodurch ein Hochgeschwindigkeitsstrahl entsteht.

Erzeugung von Unterdruck

Gemäß dem Venturi-Effekt erzeugt dieser Hochgeschwindigkeitsstrahl einen Bereich extrem niedrigen Drucks um sich herum. Diese Unterdruckzone ist die Quelle des Vakuums.

Gasmitnahme und Pumpen

Gas aus dem System, das Sie evakuieren möchten, wird in diesen Unterdruckbereich gesaugt. Dort vermischt es sich mit dem Hochgeschwindigkeits-Treibmittel und wird mit dem Strom mitgerissen, um schließlich bei einem höheren Druck ausgestoßen zu werden.

Die entscheidenden Unterschiede verstehen

Die Funktionsprinzipien beeinflussen direkt die Eigenschaften und Anwendungen jeder Pumpe.

Mechanismus: Mechanisch vs. Fluiddynamisch

Der grundlegendste Unterschied besteht darin, dass die Umlaufwasserpumpe ein mechanisches Gerät mit einem rotierenden Laufrad ist. Eine Strahlpumpe hat keine beweglichen Teile, was sie außergewöhnlich einfach und zuverlässig macht.

Rolle des Arbeitsfluids

Bei einer Wasserringpumpe wirkt das Wasser als Dichtungsmittel und Verdrängungskolben. Bei einer Strahlpumpe ist das Treibmittel die Energiequelle, die durch ihre Geschwindigkeit das Vakuum erzeugt.

Leistung und Anwendung

Eine Standard-Umlaufwasser-Vakuumpumpe kann typischerweise ein Endvakuum von 2000-4000 Pa erreichen. Im Gegensatz dazu können Strahlpumpen für eine breite Palette von Drücken ausgelegt werden, und mehrstufige Strahlsysteme können sehr tiefe Vakua erreichen. Interessanterweise können die beiden Technologien kombiniert werden; das Hinzufügen eines Strahlejektors zu einer Wasserringpumpe kann deren Endvakuum erheblich verbessern und Werte von bis zu 270 Pa erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Pumpe erfordert das Verständnis, wie ihre Prinzipien mit Ihren betrieblichen Anforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und hoher Zuverlässigkeit ohne bewegliche Teile liegt: Eine Strahlpumpe ist oft die überlegene Wahl, da nichts mechanisch verschleißen oder kaputt gehen kann.

- Wenn Ihr Hauptaugenmerk auf einem eigenständigen mechanischen System für moderate Vakuumbereiche liegt: Die Umlaufwasser-Vakuumpumpe bietet eine robuste und effektive Lösung, ohne eine externe Hochdruck-Treibmittelquelle zu benötigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein tieferes Vakuum zu erreichen, als eine einzelne mechanische Pumpe bieten kann: Ein mehrstufiges Strahlsystem oder ein hybrider Ansatz, wie das Hinzufügen eines Ejektors zu einer Flüssigkeitsringpumpe, ist die effektivste Strategie.

Zu verstehen, ob Sie ein mechanisches Verdrängungs- oder ein fluiddynamisches Mitführungsprinzip benötigen, ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Vakuumanwendung.

Zusammenfassungstabelle:

| Aspekt | Umlaufwasser-Vakuumpumpe | Strahlpumpe |

|---|---|---|

| Mechanismus | Mechanisch mit rotierendem Laufrad und Flüssigkeitsring | Fluiddynamisch ohne bewegliche Teile |

| Rolle des Arbeitsfluids | Wirkt als Dichtungsmittel und Verdrängungskolben | Wirkt als Energiequelle über Hochgeschwindigkeitsstrahl |

| Typisches Endvakuum | 2000-4000 Pa | Variiert stark, kann mit mehrstufigen Systemen tiefe Vakua erreichen |

| Schlüsselanwendungen | Eigenständige Systeme für moderates Vakuum | Einfache, zuverlässige Setups, die keine beweglichen Teile oder tiefes Vakuum erfordern |

Steigern Sie Ihre Laboreffizienz mit den fortschrittlichen Vakuumlösungen von KINTEK! Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Vakuumprozesse verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Wie werden Laboröfen bei der Materialherstellung eingesetzt? Entriegeln Sie präzise Kontrolle für fortschrittliche Materialien

- Wie verbessert die Integration von digitalen Bedienfeldern und Sicherheitsvorrichtungen den Betrieb von industriellen Elektroöfen?

- Warum ist die Auswahl hochreiner Tiegel für das Sintern von Niobaten entscheidend? Präzision bei der Hochtemperatursynthese sicherstellen

- Welche Rolle spielt ein Molybdänboot bei der ZTO-Dünnschichtabscheidung? Beherrschen Sie den Erfolg der thermischen Verdampfung

- Welche Rolle spielt ein abgedeckter Aluminiumoxid- oder Aluminiumlegierungstiegel bei der g-C3N4-Synthese? Maximierung von Ausbeute und Qualität

- Warum Hochleistungs-Isoliersteine bei Simulationen von Strahlrohren verwenden? Gewährleistung von Präzision und industrieller Genauigkeit.

- Warum wird Berylliumoxid (BeO) als Tiegel für Viskosimeter verwendet? Überlegene Stabilität für die Forschung an Hochtemperaturlegierungen

- Welche Prozessherausforderungen werden bei der Konstruktion von CsPbBr3@CA-SiO2-Filmen durch Vakuumfiltrationsgeräte bewältigt?