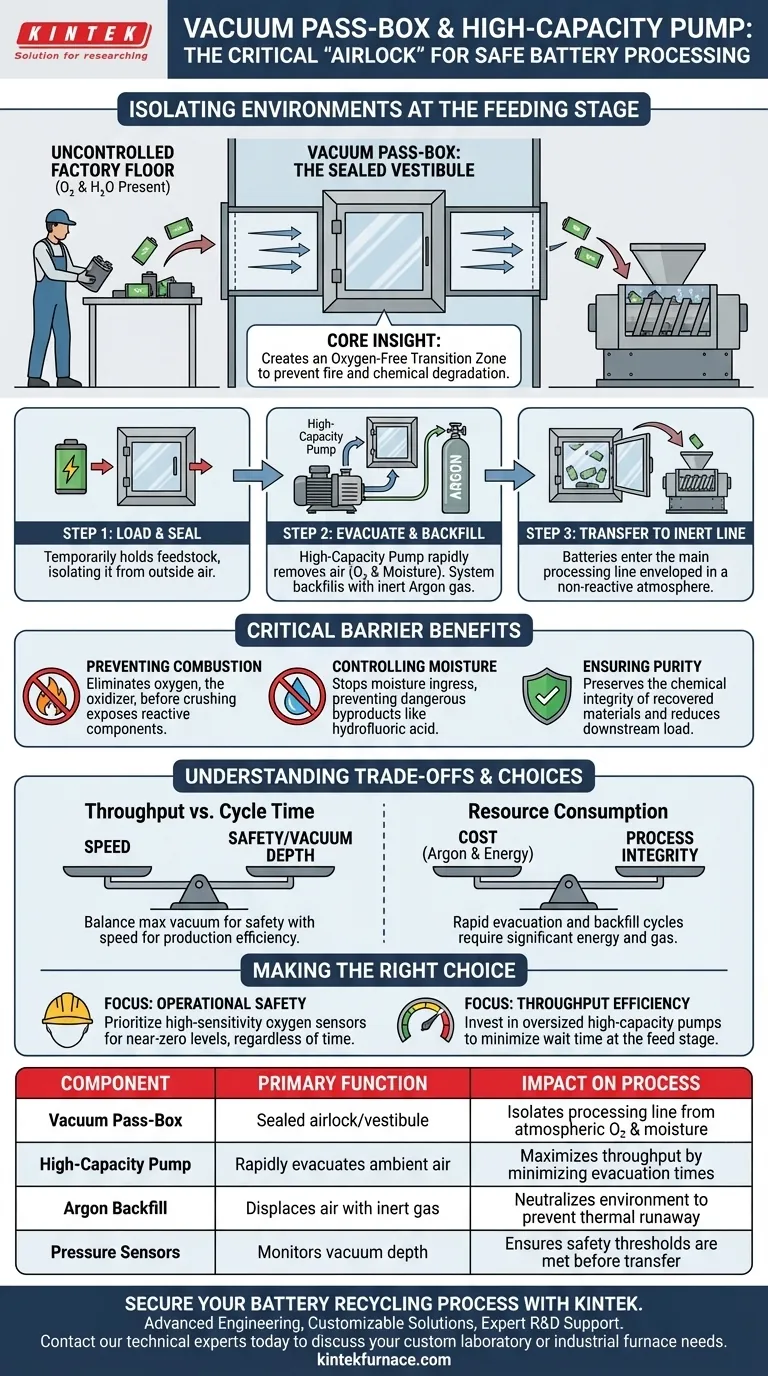

Im Kontext der Verarbeitung von gebrauchten Lithium-Ionen-Batterien fungieren eine Vakuum-Schleuse und eine Hochleistungs-Vakuumpumpe als kritisches „Luftschleusen“-System in der Beschickungsphase. Gemeinsam isolieren sie mechanisch die externe Umgebung von der internen Verarbeitungslinie und stellen sicher, dass Materialien ohne Einführung von atmosphärischen Verunreinigungen übertragen werden.

Kern Erkenntnis Durch die Schaffung einer sauerstofffreien Übergangszone mindert dieses System das Risiko von Bränden und chemischer Zersetzung. Es evakuiert die Umgebungsluft und füllt die Kammer mit Inertgas auf, wodurch die Integrität der kontrollierten Atmosphäre erhalten bleibt, die für sicheres Zerkleinern und Trocknen erforderlich ist.

Schaffung der sauerstofffreien Übergangszone

Der Mechanismus der Vakuum-Schleuse

Die Vakuum-Schleuse dient als abgedichteter Vorraum zwischen dem unkontrollierten Fabrikboden und der empfindlichen internen Verarbeitungskammer.

Ihre Hauptaufgabe ist es, das Batterie-Einsatzmaterial vorübergehend zu halten, während die Atmosphäre um die Batterien herum manipuliert wird.

Dies verhindert das direkte Öffnen der Hauptkammer zur Außenluft, was die Inertatmosphäre der Anlage sofort beeinträchtigen würde.

Die Rolle der Hochleistungs-Vakuumpumpe

Die Hochleistungs-Vakuumpumpe fungiert als Motor dieser Übergangszone und evakuiert schnell die Umgebungsluft aus der Schleuse, sobald diese beladen und abgedichtet ist.

Die Verwendung einer Hochleistungs-Pumpe ist unerlässlich, um schnell ein tiefes Vakuum zu erreichen und einen hohen Durchsatz zu gewährleisten, ohne einen Engpass am Einspeisepunkt zu schaffen.

Diese schnelle Evakuierung entfernt Sauerstoff und Umgebungsfeuchtigkeit, die natürlich in der Luft um die Batterien herum vorhanden sind.

Der Argon-Nachfüllprozess

Nachdem die Luft evakuiert wurde, füllt das System die Schleuse mit hochreinem Argon-Gas auf.

Da Argon inert ist, neutralisiert es die Umgebung der gebrauchten Batterien, bevor die Innentür zur Hauptverarbeitungslinie geöffnet wird.

Dieser Schritt stellt sicher, dass das Material, wenn es schließlich in die Zerkleinerungsphase gelangt, von einer stabilen, nicht reaktiven Atmosphäre umgeben ist.

Warum diese Barriere entscheidend ist

Verhinderung von Verbrennungsereignissen

Die Zerkleinerungsphase des Batterierecyclings legt hochreaktive interne Komponenten frei, darunter Lithiummetall und brennbare Elektrolyte.

Wenn Sauerstoff durch die Einspeisungsphase eindringen könnte, könnte die mechanische Energie des Zerkleinerns eine sofortige thermische Durchgehung oder Verbrennung auslösen.

Die Vakuum-Schleuse eliminiert das Oxidationsmittel (Sauerstoff) aus der Gleichung und macht den Zerkleinerungsprozess erheblich sicherer.

Kontrolle des Feuchtigkeitseintrags

Lithium-Ionen-Batteriechemien sind extrem feuchtigkeitsempfindlich, was zur Bildung gefährlicher Nebenprodukte wie Flusssäure führen kann.

Die primäre Referenz besagt, dass die Schleuse als spezifische Barriere dient, um zu verhindern, dass Feuchtigkeit die nachfolgenden Trocknungsstufen erreicht.

Durch das Stoppen der Feuchtigkeit am Eintrittspunkt reduziert das System die Belastung der nachgeschalteten Trocknungsanlagen und bewahrt den chemischen Wert der zurückgewonnenen Materialien.

Verständnis der Kompromisse

Durchsatz vs. Zykluszeit

Eine Vakuum-Schleuse führt zu einer pulsartigen, chargenartigen Unterbrechung eines ansonsten kontinuierlichen Prozesses.

Die Zeit, die zum Erzeugen eines Vakuums und zum Nachfüllen mit Argon benötigt wird, begrenzt die Geschwindigkeit, mit der Batterien in das System eingespeist werden können.

Betreiber müssen die Notwendigkeit eines tiefen Vakuums (maximale Sicherheit) mit der Notwendigkeit von Geschwindigkeit (Produktionseffizienz) abwägen.

Ressourcenverbrauch

Der „Evakuierungs- und Nachfüll“-Zyklus verbraucht erhebliche Mengen an Argon-Gas, was Betriebskosten verursacht.

Darüber hinaus benötigen die Hochleistungs-Pumpen erhebliche Energie, um die Kammer wiederholt schnell zu entlüften.

Undichtigkeiten oder schlechte Dichtigkeit in der Schleuse können zu explodierenden Gaskosten und beeinträchtigten Sicherheitsmargen führen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Verarbeitungslinie sicher und effizient bleibt, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie hochempfindliche Sensoren in der Schleuse, um zu überprüfen, ob die Sauerstoffwerte nahe Null liegen, bevor sich das Innentor öffnet, unabhängig von der Zykluszeit.

- Wenn Ihr Hauptaugenmerk auf der Durchsatz-Effizienz liegt: Investieren Sie in überdimensionierte Hochleistungs-Pumpen, um die Zeit zu verkürzen, die benötigt wird, um das Zieldruckniveau zu erreichen, und minimieren Sie die „Wartezeit“ in der Einspeisungsphase.

Die Vakuum-Schleuse ist nicht nur eine Tür; sie ist der primäre Torwächter, der die Sicherheit und chemische Reinheit Ihres gesamten Recyclingbetriebs bestimmt.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Auswirkung auf den Prozess |

|---|---|---|

| Vakuum-Schleuse | Fungiert als abgedichtete Luftschleuse/Vorraum | Isoliert die Verarbeitungslinie von atmosphärischem Sauerstoff und Feuchtigkeit |

| Hochleistungs-Pumpe | Evakuiert schnell die Umgebungsluft | Maximiert den Durchsatz durch Minimierung der Evakuierungszykluszeiten |

| Argon-Nachfüllung | Verdrängt Luft durch Inertgas | Neutralisiert die Umgebung, um eine thermische Durchgehung während des Zerkleinerns zu verhindern |

| Drucksensoren | Überwacht die Vakuumtiefe | Stellt sicher, dass die Sicherheitsschwellenwerte vor dem Materialtransfer erreicht werden |

Sichern Sie Ihren Batterierecycling-Prozess mit KINTEK

Der Übergang zur großtechnischen Verarbeitung von Lithium-Ionen-Batterien erfordert kompromisslose Sicherheit und Präzision. KINTEK liefert die Spezialausrüstung, die zur effektiven Handhabung reaktiver Umgebungen erforderlich ist.

Unser Wert für Sie:

- Fortschrittliche Technik: Unsere Vakuum- und CVD-Systeme sind so konzipiert, dass sie sich nahtlos in Inertgas-Verarbeitungslinien integrieren lassen.

- Anpassbare Lösungen: Wir bieten kundenspezifische Hochtemperaturöfen (Muffel-, Rohr- und Drehrohröfen), die auf Ihre spezifischen Durchsatz- und Sicherheitsanforderungen zugeschnitten sind.

- Experten-F&E-Unterstützung: Profitieren Sie von unserer umfassenden Fertigungserfahrung in der Lithium-Ionen-Rückgewinnung und Materialwissenschaft.

Bereit, Ihre Einspeisungsphase zu optimieren und Verbrennungsrisiken zu eliminieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Anforderungen an Labor- oder Industrieöfen zu besprechen.

Visuelle Anleitung

Referenzen

- Sung-Hoon Jung, Jei‐Pil Wang. Development of a discharge-free pre-treatment device for spent lithium-ion batteries under an inert atmosphere. DOI: 10.53894/ijirss.v8i9.10684

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Warum ist die Auswahl von Tiegeln mit spezifischen Innenbeschichtungen notwendig? Schutz der Reinheit beim Schmelzen von Superlegierungen

- Wie werden Vakuum-Laborpumpen bei der Herstellung von 1T-TaS2-Kristallen eingesetzt? Gewährleistung einer maximalen Probenreinheit

- Was sind die Kernfunktionen von hochreinen Graphitformen und Graphitpapier bei SPS? Optimierung der Sinterqualität

- Was ist die Funktion eines Graphittiegels in der Synthese? Gewährleistung der Reinheit bei der Herstellung von Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- Was ist die Hauptfunktion eines Strahlungspyrometers bei der Validierung von Ofensimulationen? Sicherstellung der Modellgenauigkeit

- Warum wird für Schlackengussversuche eine zylindrische Form aus SS400-Stahl verwendet? Erklärt

- Welche Rolle spielt die Vakuumdruck-Imprägnieranlage bei vollständigen Zellprüfungstests? Gewährleistung einer präzisen ASE-Analyse

- Welches Zubehör wird für Siliziumkarbid-Heizelemente verwendet und welche Funktionen haben sie? Gewährleistung einer zuverlässigen Leistung und Langlebigkeit