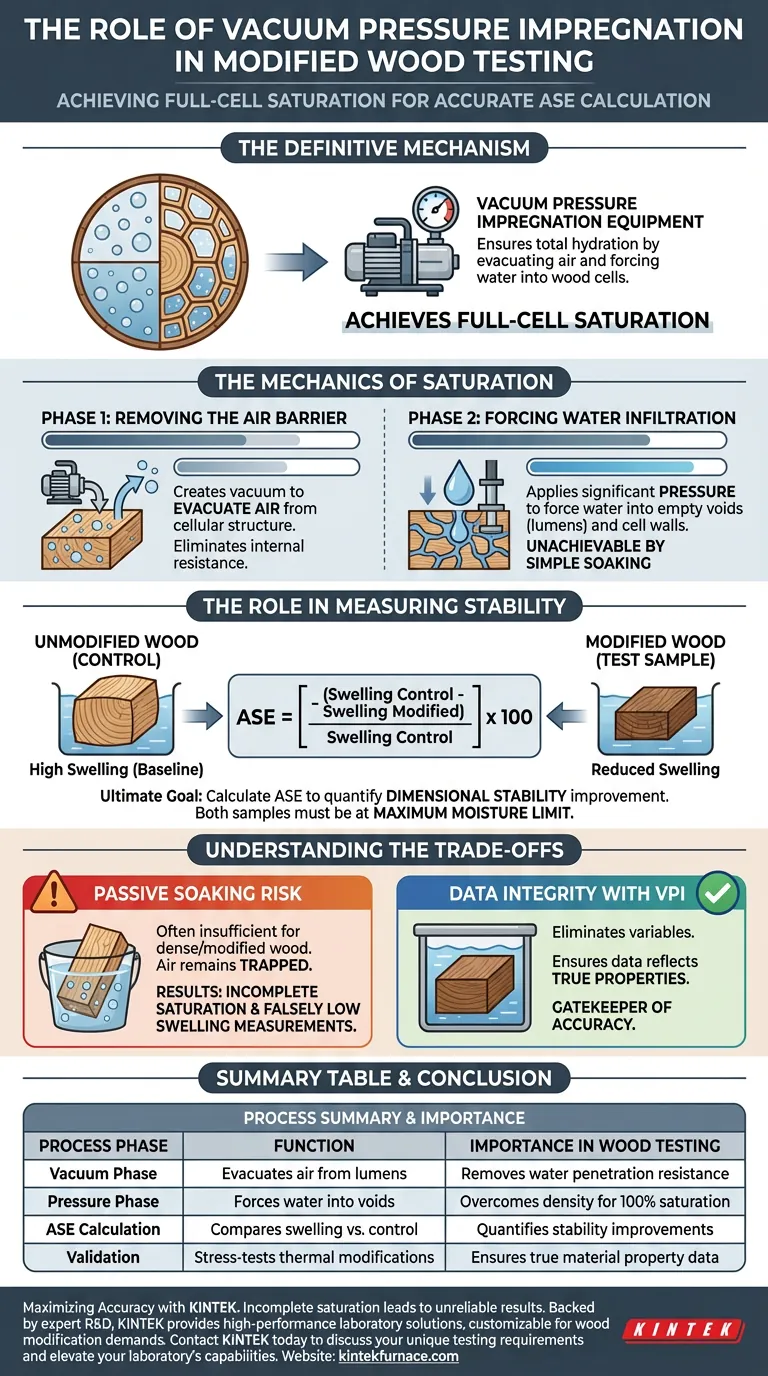

Vakuumdruck-Imprägnieranlagen dienen als entscheidender Mechanismus zur Erzielung einer vollständigen Hydratisierung von Holzproben während der Prüfung. Sie funktionieren, indem sie zunächst ein Vakuum erzeugen, um Luft aus der Zellstruktur des Holzes zu evakuieren, und dann einen erheblichen Druck anwenden, um Wasser tief in die Zellen zu pressen und so einen Zustand der vollständigen Zell sättigung zu gewährleisten.

Der Hauptzweck dieser Anlage besteht darin, die genaue Berechnung der Anti-Quell-Effizienz (ASE) zu ermöglichen. Durch die Gewährleistung einer vollständigen Sättigung liefert sie die notwendige Basis, um zu quantifizieren, wie effektiv die thermische Modifikation die Dimensionsstabilität des Holzes verbessert.

Die Mechanik der Sättigung

Entfernen der Luftbarriere

Holz ist von Natur aus porös und mit Luftblasen gefüllt. Um sein maximales Quellpotenzial zu testen, muss diese Luft entfernt werden.

Die Anlage initiiert eine Vakuumphase, um Luft aus den Holzzellen zu extrahieren. Dies beseitigt den inneren Widerstand, der sonst verhindern würde, dass Wasser tief eindringt.

Erzwingen der Wasserinfiltration

Sobald die Luft evakuiert ist, schaltet die Anlage in eine Druckphase. Dieser Schritt ist entscheidend, um die natürliche Dichte des Holzes zu überwinden.

Hoher Druck presst Wasser in die nun leeren Hohlräume (Lumen) und Zellwände. Dies stellt sicher, dass das Holz einen Zustand der vollständigen Sättigung erreicht, der durch einfaches Einweichen nicht möglich ist.

Die Rolle bei der Messung der Stabilität

Bestimmung der Anti-Quell-Effizienz (ASE)

Das ultimative Ziel der Verwendung dieser Anlage ist die Berechnung der ASE. Diese Kennzahl ist der Standard für die Bewertung der Qualität von modifiziertem Holz.

ASE vergleicht die Quellung von modifiziertem Holz mit der von unmodifiziertem Holz. Um diesen Vergleich gültig zu machen, müssen beide Proben bis zu ihrer absoluten Feuchtigkeitsgrenze gebracht werden.

Validierung der thermischen Modifikation

Die thermische Modifikation wird speziell durchgeführt, um zu verhindern, dass sich Holz bei Feuchtigkeit verformt.

Diese Anlage fungiert als Stresstest für diesen Prozess. Sie zeigt, ob die Modifikation die Wasseraufnahme und Quellneigung des Holzes erfolgreich reduziert hat.

Verständnis der Kompromisse

Das Risiko des passiven Einweichens

Ohne Vakuumdruckanlagen verlassen sich Forscher oft auf passives Einweichen. Dies ist für dichtes oder modifiziertes Holz häufig unzureichend.

Passive Methoden hinterlassen eingeschlossene Luft in den Zellen. Dies führt zu einer unvollständigen Sättigung und damit zu fälschlicherweise niedrigen Quellmessungen.

Abhängigkeit von der Datenintegrität

Die Zuverlässigkeit Ihrer Stabilitätsdaten hängt vollständig vom Imprägnierprozess ab.

Wenn das Holz nicht vollständig gesättigt ist, wird die ASE-Berechnung verzerrt. Diese Anlage eliminiert diese Variable und stellt sicher, dass die Daten die wahren Eigenschaften des modifizierten Holzes widerspiegeln.

Die richtige Wahl für Ihre Analyse treffen

Wenn Ihr Hauptaugenmerk auf der Messung der Modifikationsqualität liegt:

- Stellen Sie sicher, dass Ihre Anlage hohe Vakuum- und Druckniveaus erreichen kann, um die spezifische Dichte des von Ihnen getesteten Holzes vollständig zu durchdringen.

Wenn Ihr Hauptaugenmerk auf vergleichender Forschung liegt:

- Standardisieren Sie die Vakuum-/Druckzyklen streng, um sicherzustellen, dass die ASE-Berechnungen zwischen verschiedenen Chargen mathematisch vergleichbar sind.

Diese Anlage ist nicht nur ein Sättiger; sie ist der Torwächter der Genauigkeit für jede Aussage über die Dimensionsstabilität von Holz.

Zusammenfassungstabelle:

| Prozessphase | Funktion | Bedeutung bei der Holzprüfung |

|---|---|---|

| Vakuumphase | Evakuiert Luft aus den Zell-Lumen | Entfernt inneren Widerstand gegen Wassereindringung |

| Druckphase | Presst Wasser in leere Zellhohlräume | Überwindet die Holzdichte für 100% Sättigung |

| ASE-Berechnung | Vergleicht Quellung vs. Kontrolle | Quantifiziert Verbesserungen der Dimensionsstabilität |

| Validierung | Stresst thermische Modifikationen | Stellt sicher, dass Daten die wahren Materialeigenschaften widerspiegeln |

Maximieren Sie die Genauigkeit Ihrer Materialstabilitätsprüfungen

Unvollständige Sättigung führt zu verzerrten Daten und unzuverlässigen Ergebnissen. Bei KINTEK verstehen wir, dass Ihre Forschung auf Präzision angewiesen ist. Unterstützt durch fachkundige F&E und Fertigung bieten wir leistungsstarke Laborlösungen – einschließlich fortschrittlicher Vakuum-, CVD-Systeme und Muffelöfen –, die alle an die strengen Anforderungen der Holzmodifikation und Materialwissenschaften angepasst werden können.

Ob Sie die Anti-Quell-Effizienz (ASE) berechnen oder thermische Behandlungen validieren, unsere Anlagen liefern die Kontrolle, die Sie für eindeutige Ergebnisse benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Prüfanforderungen zu besprechen und zu erfahren, wie unsere spezialisierten Systeme die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Guntis Sosins, Jānis Zicāns. Water-Related Properties of Wood after Thermal Modification in Closed Process under Pressure in Nitrogen. DOI: 10.3390/f15010140

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum werden hochreine Quarzrohre und Quarzschiffchen für die Kunststoffpyrolyse bevorzugt? Sorgen Sie für präzise, reine Ergebnisse

- Warum einen geschlossenen Tiegel für die Kalzinierung von g-C3N4 verwenden? Erhöhung der Oberfläche durch Selbst-Exfoliation

- Warum wird beim Glasschmelzprozess ein Tiegel aus Platin-Gold-Legierung verwendet? Erzielen Sie unübertroffene Reinheit

- Was sind die Vorteile der Verwendung von Borosilikatglas für die obere Atmosphärenkontrollkammer? Schützen Sie Ihre Vakuumdichtungen

- Warum wird ein Quarzboot als wesentliches Trägerwerkzeug für die katalytische Pyrolyse-Synthese von Kohlenstoffnanoröhren angesehen?

- Was ist die Schlüsselrolle eines Vakuumfilters in einem Abfallmagnesium-Vakuumdestillationssystem? Schutz Ihrer Pumpen vor katastrophalen Schäden

- Was ist die Funktion von Keramikkugeln in einem Muffelofen? Verbesserung der Koks-Graphitierung & System-Sicherheit

- Wie trägt ein Labor-Trockenschrank zur Erhaltung der Materialaktivität bei? Katalysatorleistung einfach erhalten