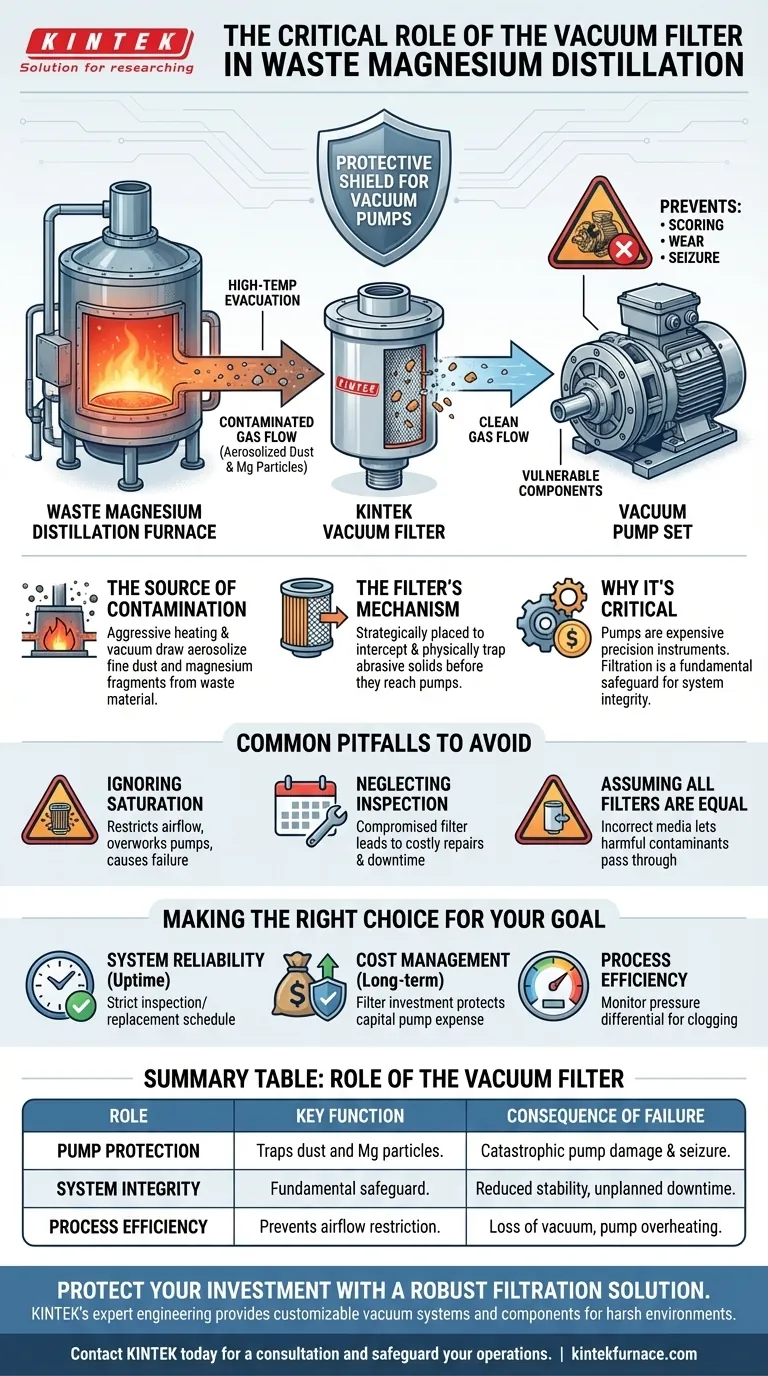

Im Kern erfüllt der Vakuumfilter in einem Abfallmagnesium-Destillationssystem eine entscheidende Aufgabe: Er fungiert als Schutzschild für die Vakuumpumpen. Während des Hochtemperatur-Evakuierungsprozesses transportiert der Gasstrom unweigerlich feinen Staub und Magnesiumpartikel vom Rohmaterial mit sich, und der Filter ist speziell dafür ausgelegt, diese Verunreinigungen aufzufangen, bevor sie katastrophale Schäden verursachen können.

Der Vakuumfilter ist kein optionales Zubehör, sondern eine grundlegende Schutzmaßnahme. Seine Funktion besteht darin, Partikelverunreinigungen zu verhindern und somit direkt die mechanische Integrität, die Betriebsstabilität und die langfristige Zuverlässigkeit des gesamten Vakuumsystems zu gewährleisten.

Die Quelle der Verunreinigung

Um die Bedeutung des Filters zu verstehen, müssen Sie zunächst die Umgebung kennen, in der er arbeitet. Der Destillationsprozess selbst ist die Ursache für die Gefahr, die der Filter abmildern soll.

Der Vakuumdestillationsprozess

Ein Vakuumdestillationsofen erzeugt eine Hochtemperatur- und Niederdruckumgebung. Im Inneren wird gefährlicher Magnesiumabfall erhitzt, wodurch sich das reine Magnesium in Dampf verwandelt und Verunreinigungen wie Oxide, Silizium und andere Metalle zurückbleiben.

Erzeugung von Partikeln

Diese aggressive Erhitzung und der starke Sog der Vakuumpumpen setzen feine Partikel in Aerosolform frei. Staub und winzige Magnesiumfragmente aus dem Ausgangsmaterial werden in den Gasstrom eingetragen, der zu den Pumpen strömt.

Der Schutzmechanismus des Filters

Der Filter ist strategisch so platziert, dass er diesen kontaminierten Gasstrom abfängt, bevor er die empfindlichsten Komponenten des Systems erreicht.

Strategische Platzierung

Der Vakuumfilter wird immer zwischen dem Ofenkörper und der Vakuumpumpeneinheit installiert. Diese Positionierung stellt sicher, dass jedes aus dem Ofen evakuierte Gas zuerst durch das Filtermedium strömt.

Abfangen schädlicher Ablagerungen

Der Filter enthält ein Medium, das so konstruiert ist, dass es Gasmoleküle ungehindert passieren lässt, während es die festen, abrasiven Partikel physikalisch zurückhält. Diese einfache mechanische Trennung ist der Schlüssel zum Schutz des Systems.

Warum dieser Schutz entscheidend ist

Vakuumpumpen sind Präzisionsinstrumente mit extrem engen Toleranzen. Das Eindringen von harten, abrasiven Partikeln wie Staub oder Metallfragmenten führt direkt zu Riefenbildung, erhöhtem Verschleiß und schließlich zum Festfressen der internen Komponenten der Pumpe.

Häufige Fallstricke, die es zu vermeiden gilt

Die unsachgemäße Wartung des Vakuumfilters ist einer der häufigsten und kostspieligsten Fehler bei der Instandhaltung eines Destillationssystems.

Ignorieren der Filter sättigung

Ein Filter hat eine begrenzte Kapazität. Sobald er mit Partikeln verstopft ist, schränkt er den Luftstrom stark ein. Dies zwingt die Vakuumpumpen zu härterer Arbeit, verringert die Systemeffizienz und kann zu Überhitzung und vorzeitigem Ausfall der Pumpe führen.

Versäumnis regelmäßiger Inspektionen

Der Filter ist die erste Verteidigungslinie des Systems, aber er kann seine Aufgabe nicht erfüllen, wenn er beschädigt oder gesättigt ist. Mangelnde routinemäßige Inspektion und Austausch sind ein direkter Weg zu teuren Pumpenreparaturen und ungeplanten Ausfallzeiten.

Annahme, dass alle Filter gleich sind

Die Verwendung eines falschen oder minderwertigen Filtermediums kann ein falsches Sicherheitsgefühl vermitteln. Wenn der Filter nicht für die spezifische Partikelgröße ausgelegt ist, die Ihr Prozess erzeugt, können schädliche Verunreinigungen hindurchdringen und in Ihre Pumpen gelangen.

Die richtige Wahl für Ihr Ziel treffen

Ihre betrieblichen Prioritäten sollten direkt beeinflussen, wie Sie die Filterwartung angehen.

- Wenn Ihr Hauptaugenmerk auf Systemzuverlässigkeit und Betriebszeit liegt: Betrachten Sie den Vakuumfilter als eine kritische Komponente und halten Sie sich an einen strengen Inspektions- und Austauschplan, der auf Betriebsstunden basiert.

- Wenn Ihr Hauptaugenmerk auf langfristigem Kostenmanagement liegt: Sehen Sie die laufenden Kosten für Filterelemente als eine kleine, wesentliche Investition, die die weitaus größeren Kapitalkosten der Vakuumpumpen schützt.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Überwachen Sie die Druckdifferenz über den Filter, da ein plötzlicher Anstieg auf einen verstopften Filter und einen Verlust der Vakuumleistung hinweisen kann.

Letztendlich ist der Vakuumfilter das wichtigste Element, das die Langlebigkeit der kritischsten und teuersten mechanischen Komponenten Ihres Systems gewährleistet.

Zusammenfassungstabelle:

| Rolle des Vakuumfilters | Hauptfunktion | Folge des Ausfalls |

|---|---|---|

| Pumpenschutz | Fängt Staub und Magnesiumpartikel aus dem Gasstrom auf. | Katastrophale Schäden, Riefenbildung und Festfressen von Vakuumpumpen. |

| Systemintegrität | Fungiert als grundlegende Schutzmaßnahme, nicht als Zubehör. | Reduzierte Betriebsstabilität und ungeplante Ausfallzeiten. |

| Prozesseffizienz | Verhindert, dass eine Filterverstopfung den Luftstrom einschränkt. | Verlust der Vakuumleistung und Überhitzung der Pumpe. |

Schützen Sie Ihre Investition mit einer robusten Filtrationslösung

Die Zuverlässigkeit Ihres Vakuumdestillationssystems hängt von einer effektiven Partikelfiltration ab. Abrasive Verunreinigungen können schnell zu kostspieligen Pumpenreparaturen und erheblichen betrieblichen Ausfallzeiten führen.

Die fachmännische Ingenieurskunst von KINTEK bietet den robusten Schutz, den Ihr System benötigt. Mit fundierter F&E und Fertigung bieten wir kundenspezifische Vakuumsysteme und Komponenten, die für raue Industrieumgebungen wie die Magnesiumdestillation ausgelegt sind. Wir verstehen die kritische Notwendigkeit, Ihre Pumpen vor Partikelschäden zu schützen.

Sichern Sie die Langlebigkeit und Effizienz Ihres Systems. Lassen Sie unser Team Ihnen helfen, die optimale Filtrationslösung für Ihre einzigartigen Prozessanforderungen auszuwählen oder zu entwickeln.

Kontaktieren Sie KINTEL noch heute für eine Beratung und sichern Sie Ihre Betriebsabläufe.

Visuelle Anleitung

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Hochvakuum-System entscheidend für das Verschließen des Quarzkolbens bei der Herstellung von Fe3GeTe2-Einkristallen?

- Warum ist ein Hochvakuum-Pumpensystem für Kohlenstoffnanoröhren-Peapods notwendig? Erreichen einer präzisen molekularen Einkapselung

- Wie halten Sie den Vakuumdruck aufrecht? Meistern Sie das Gleichgewicht von Gaslast & Pumpgeschwindigkeit

- Warum ist es notwendig, beim Raffinieren von Edelstahl einen Druck unter 6,7 Pa aufrechtzuerhalten? Erreichen Sie ultrahohe Reinheit

- Welche Rolle spielen die Abzweigrohre am oberen Ende einer Vakuumkammer? Optimieren Sie noch heute Ihre Druckregelung