Hochreiner Quarz dominiert die Kunststoffpyrolyse, da er als chemisch unsichtbarer Schutzschild zwischen Ihrer Probe und der rauen Umgebung des Ofens dient. Er wird bevorzugt, da er Temperaturen bis zu 1200 °C ohne Abbau standhält, während seine chemische Inertheit verhindert, dass das Reaktionsgefäß das entstehende Pyrolyseöl oder die Gase kontaminiert.

Kernbotschaft Die Pyrolyse ist ein chemisch aggressiver Prozess, bei dem Standardmaterialien oft versagen oder die Ergebnisse verändern. Quarz ist der Industriestandard nicht nur wegen seiner Hitzebeständigkeit, sondern wegen seiner Neutralität – er stellt sicher, dass Ihre experimentellen Daten die wahre Zusammensetzung des Kunststoffs widerspiegeln, unverfälscht durch Reaktionen mit den Behälterwänden.

Die Notwendigkeit chemischer Inertheit

Verhinderung katalytischer Nebenreaktionen

Bei Temperaturen über 1000 K werden geschmolzene Kunststoffe und die dabei freigesetzten Gase hochreaktiv und korrosiv.

Standard-Metallbehälter können mit diesen Substanzen reagieren und potenziell als unbeabsichtigte Katalysatoren wirken. Dies verändert den chemischen Zersetzungsprozess.

Hochreine Quarzschiffchen und -rohre bleiben chemisch inert. Sie reagieren nicht mit der Schmelze oder den korrosiven Dämpfen, wodurch sichergestellt wird, dass die Reaktion genau wie beabsichtigt abläuft.

Schutz der analytischen Genauigkeit

Das Hauptziel vieler Pyrolyseexperimente ist die Analyse der genauen Zusammensetzung der entstehenden Produkte, wie z. B. Pyrolyseöl.

Wenn das Behältermaterial abgebaut wird oder in die Probe übergeht, werden die Analyseergebnisse beeinträchtigt.

Quarz schützt die Reinheit der Endprodukte. Dies garantiert, dass die gesammelten Daten objektiv, genau und reproduzierbar sind.

Thermische Belastbarkeit und Stabilität

Überstehen extremer Temperaturen

Die Kunststoffpyrolyse erfordert intensive Energie, um chemische Bindungen zu brechen.

Hochreiner Quarz bietet eine außergewöhnliche Hochtemperaturbeständigkeit und kann Umgebungen bis zu 1200 °C standhalten.

Dies schafft eine Sicherheitsreserve für Forscher, die an den oberen Grenzen der Standard-Pyrolyseprotokolle arbeiten.

Widerstand gegen thermische Schocks

Experimentelle Zyklen beinhalten oft schnelle Aufheiz- oder Abkühlphasen.

Materialien mit hoher Wärmeausdehnung können bei diesen Schwankungen Risse bekommen oder zerbrechen.

Quarz besitzt eine überlegene thermische Schockbeständigkeit, wodurch er schnellen Temperaturänderungen ohne strukturelles Versagen standhält.

Prozesssichtbarkeit und -kontrolle

Echtzeitbeobachtung

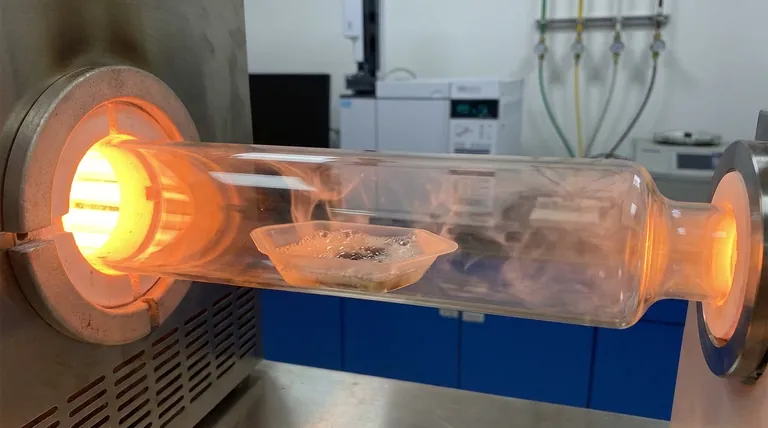

Im Gegensatz zu undurchsichtigen Keramik- oder Metallgefäßen ist Quarz transparent.

Dies ermöglicht es Forschern, den physikalischen Zustand der Reaktanten in Echtzeit visuell zu überwachen.

Sie können kritische Übergänge wie Schmelzen, Blasenbildung und Verkohlung beobachten, was qualitative Daten liefert, die Sensoren möglicherweise übersehen.

Aufrechterhaltung anaerober Bedingungen

Pyrolyse ist durch die Abwesenheit von Sauerstoff definiert.

Quarzrohre bieten ausgezeichnete Dichtungseigenschaften.

Dies ermöglicht die Aufrechterhaltung einer streng anaeroben Umgebung und verhindert Oxidation, die das Experiment ruinieren würde.

Verständnis der Kompromisse

Mechanische Zerbrechlichkeit

Obwohl Quarz thermisch robust ist, ist er mechanisch spröde.

Er verträgt physische Stöße oder Biegebelastungen schlecht. Unsachgemäße Handhabung beim Beladen oder Klemmen kann leicht zu zerbrochenen Rohren führen.

Kostenimplikationen

Hochreiner Quarz ist deutlich teurer als Borosilikatglas oder Standardkeramik.

Er stellt eine Investition in die Datenqualität dar und nicht in einen kostengünstigen Verbrauchsmaterial.

Die richtige Wahl für Ihr Experiment treffen

Um den Erfolg Ihres Pyrolyseprojekts zu maximieren, stimmen Sie Ihre Materialwahl auf Ihre spezifischen analytischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf analytischer Präzision liegt: Wählen Sie Quarz, um das Risiko von Schwermetallkontaminationen oder katalytischen Effekten durch metallische Gefäße zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessüberwachung liegt: Wählen Sie Quarz, um seine Transparenz für die visuelle Bestätigung von Reaktionsphasen und Kohleablagerungen zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursicherheit liegt: Wählen Sie Quarz, wenn Ihr Protokoll Temperaturen nahe 1200 °C erfordert, bei denen Borosilikatglas erweichen oder schmelzen würde.

Wählen Sie hochreinen Quarz, wenn die Integrität Ihrer Daten wichtiger ist als die Kosten Ihrer Verbrauchsmaterialien.

Zusammenfassungstabelle:

| Merkmal | Hochreiner Quarz | Standardmetall/Keramik |

|---|---|---|

| Temperaturgrenze | Bis zu 1200 °C | Variabel (Risiko der Degradation) |

| Chemische Inertheit | Ausgezeichnet (Keine katalytische Beeinflussung) | Gering (Mögliche Nebenreaktionen) |

| Thermische Schockbeständigkeit | Überlegen | Mittel bis hoch |

| Sichtbarkeit | Transparent (Echtzeitüberwachung) | Undurchsichtig |

| Bester Anwendungsfall | Analytische Präzision & Reinheit | Grundlegende Heizungsanwendungen |

Verbessern Sie Ihre Pyrolyseforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Behälterkontaminationen Ihre analytischen Daten beeinträchtigen. KINTEK liefert Hochleistungs-Hochquarzkomponenten, die den Strapazen aggressiver chemischer Umgebungen standhalten.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Ob Sie die Forschung zur Kunststoffrecycling im großen Maßstab betreiben oder Materialien mit hoher Reinheit synthetisieren, unser technisches Team steht bereit, Ihre Ziele mit zuverlässigen, hochwertigen Lösungen zu unterstützen.

Bereit, die thermischen Prozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Referenzen

- Yong Li, Fengfu Yin. Synergistic Effects Between Mixed Plastics and Their Impact on Pyrolysis Behavior and Pyrolysis Products. DOI: 10.3390/molecules29246059

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Welche Rolle spielen die Stockbarger-Methode und vakuumversiegelte Quarzampullen beim Wachstum von NaCl:Li- und KCl:Na-Kristallen?

- Welche Rolle spielt ein Molekularpumpensystem in einem TLP-Bonding-System mit Stromunterstützung? Verbesserung der Vakuumreinheit

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Vorbereitung von LLZO-Grünkörpern? Sicherstellung von hoher Dichte und Ionenleitfähigkeit

- Was ist die Funktion eines wassergekühlten Kupferkessels? Beherrschen Sie die Synthese von hochreinen Legierungen mit KINTEK

- Warum wird Zirkoniumdioxid-Mahlmedium für NN-10ST-Keramikpulver bevorzugt? Gewährleistung von Reinheit und dielektrischer Leistung

- Welchen Bereich haben die Innenvolumen von Laboröfen? Wählen Sie die richtige Größe für Ihre Laboranforderungen

- Was sind die thermischen Eigenschaften von Aluminiumoxidrohren? Entdecken Sie ihre Hochtemperaturfestigkeit und Stabilität

- Warum werden Y2O3-Keramiktiegel gegenüber Al2O3 für Y-DD5-Superlegierungen bevorzugt? Entdecken Sie die überlegene Inertheit von Yttria