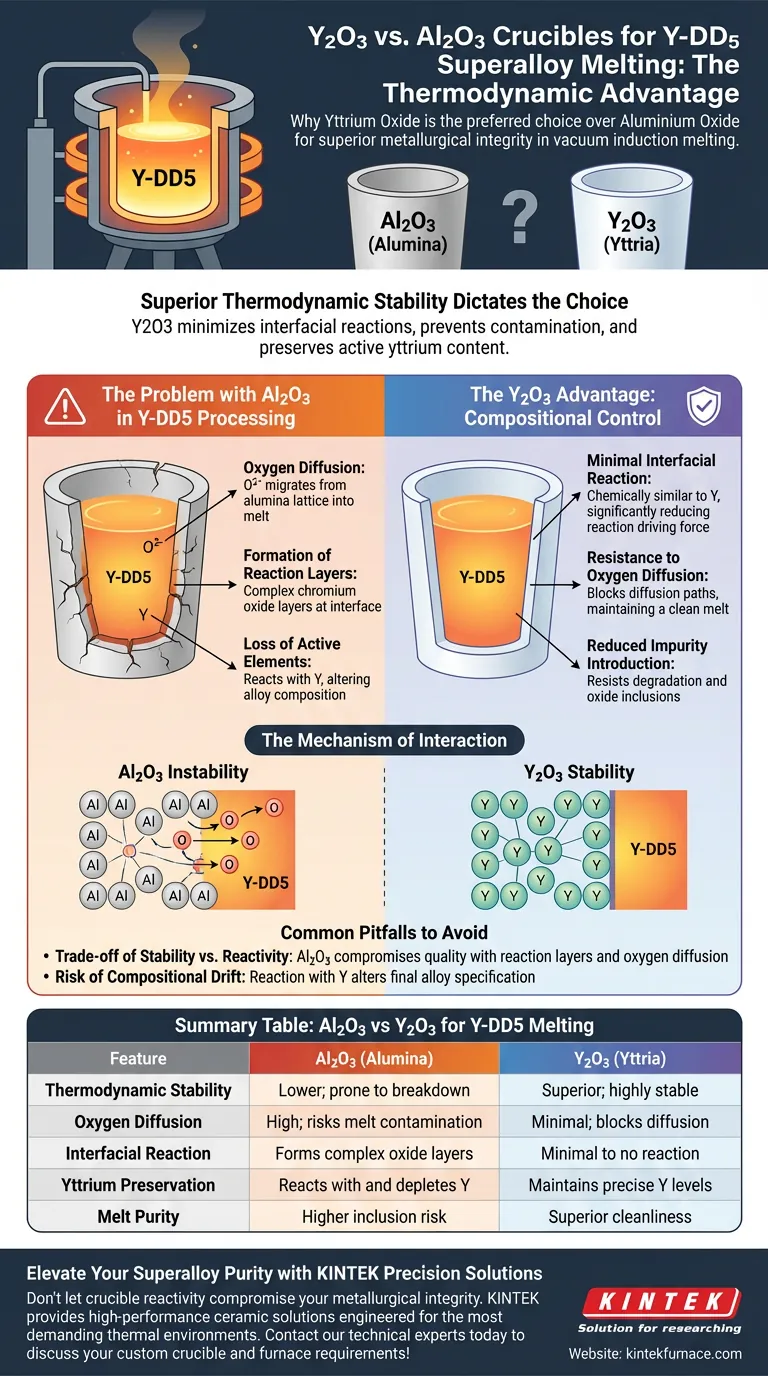

Die Wahl wird durch die überlegene thermodynamische Stabilität bestimmt. Y2O3 (Yttriumoxid)-Keramiktiegel werden gegenüber Al2O3 (Aluminiumoxid) bevorzugt, da sie Grenzflächenreaktionen mit der Schmelze erheblich minimieren. Während Al2O3 unter Sauerstoffdiffusion und chemischem Zerfall leidet, bleibt Y2O3 inert, verhindert die Kontamination der Superlegierung und stellt sicher, dass der Gehalt an aktivem Yttrium in der Y-DD5-Legierung erhalten bleibt.

Der Hauptvorteil von Y2O3 ist seine Inertheit gegenüber Schmelzen, die aktives Yttrium enthalten. Indem die Bildung komplexer Oxidreaktionsschichten, die bei Al2O3 üblich sind, verhindert wird, erhalten Y2O3-Tiegel die Reinheit und die genaue Stöchiometrie von Hochleistungs-Superlegierungen.

Der Mechanismus der Tiegelinteraktion

Um zu verstehen, warum Y2O3 das überlegene Gefäß ist, muss man betrachten, wie das Tiegelmaterial bei hohen Temperaturen chemisch mit der geschmolzenen Legierung interagiert.

Thermodynamische Stabilität

Y2O3 bietet eine überlegene thermodynamische Stabilität im Vergleich zu Al2O3. Im Kontext des Vakuuminduktionsschmelzens muss der Tiegel unter intensiver Hitze und Vakuum stabil bleiben. Yttria (Y2O3) behält seine strukturelle und chemische Integrität, während Alumina (Al2O3) anfälliger für Instabilität ist, wenn es mit reaktiven Superlegierungsschmelzen in Kontakt kommt.

Beständigkeit gegen Sauerstoffdiffusion

Ein kritischer Ausfallmodus von Al2O3-Tiegeln ist die Sauerstoffdiffusion. Während des Schmelzprozesses kann Sauerstoff aus dem Aluminiumoxidgitter in die Schmelze wandern.

Diese Diffusion führt Verunreinigungen ein, die die mechanischen Eigenschaften der fertigen Superlegierung beeinträchtigen. Y2O3-Tiegel blockieren diesen Diffusionsweg effektiv und sorgen für eine sauberere Schmelzumgebung.

Das Problem mit Al2O3 bei der Verarbeitung von Y-DD5

Die Verwendung von Al2O3-Tiegeln für Y-DD5-Superlegierungen löst spezifische chemische Reaktionen aus, die die Qualität der Legierung beeinträchtigen.

Bildung von Reaktionsschichten

Wenn Al2O3 mit der Schmelze interagiert, bildet es tendenziell komplexe Chromoxid-Reaktionsschichten an der Grenzfläche. Diese physikalische Reaktionsschicht ist ein Beweis dafür, dass das Tiegelmaterial zerfällt und chemisch mit den Legierungskonstituenten verbunden ist.

Verlust aktiver Elemente

Der bedeutendste Nachteil von Al2O3 ist seine Reaktivität mit aktivem Yttrium. Die Y-DD5-Legierung ist für ihre Leistung auf eine präzise Konzentration von Yttrium angewiesen. Al2O3-Tiegel reagieren mit diesem aktiven Element, entziehen es effektiv der Schmelze und verändern die beabsichtigte Zusammensetzung der Legierung.

Der Y2O3-Vorteil: Zusammensetzungskontrolle

Y2O3-Tiegel werden speziell ausgewählt, um die durch Aluminiumoxid verursachten Probleme zu lösen.

Minimale Grenzflächenreaktion

Y2O3 zeigt minimale Reaktion mit Schmelzen, die aktives Yttrium enthalten. Da der Tiegel chemisch dem aktiven Element in der Legierung ähnelt, ist die treibende Kraft für eine chemische Reaktion erheblich reduziert.

Reduzierte Einführung von Verunreinigungen

Durch die Widerstandsfähigkeit gegen Zersetzung und die Bildung von Reaktionsschichten reduziert Y2O3 drastisch die Einführung von Oxideinschlüssen und anderen Verunreinigungen. Dies führt zu einem "saubereren" Metall, das strengen metallurgischen Standards entspricht.

Häufige Fallstricke, die es zu vermeiden gilt

Bei der Auswahl von Tiegelmaterialien ist es wichtig, die Folgen der Wahl eines weniger stabilen Oxids wie Al2O3 zu verstehen.

Der Kompromiss zwischen Stabilität und Reaktivität

Obwohl Al2O3 ein Standard-Feuerfestmaterial ist, stellt seine Verwendung in dieser speziellen Anwendung einen Qualitätskompromiss dar. Der "Preis" für die Verwendung von Al2O3 sind die Bildung von Reaktionsschichten und die unkontrollierte Diffusion von Sauerstoff.

Das Risiko der Zusammensetzungsdrift

Der gefährlichste Fallstrick ist die Zusammensetzungsdrift. Wenn der Tiegel mit dem aktiven Yttrium reagiert, entspricht das Endprodukt nicht der Y-DD5-Spezifikation. Die Verwendung von Y2O3 ist der einzig zuverlässige Weg, um die Stabilität der Legierungszusammensetzung während des gesamten Schmelzprozesses aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Integrität Ihrer Y-DD5-Superlegierungsproduktion zu gewährleisten, priorisieren Sie das Tiegelmaterial basierend auf Ihren spezifischen metallurgischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle von Verunreinigungen liegt: Wählen Sie Y2O3, um die Sauerstoffdiffusion zu eliminieren und die Einführung von Fremdoxiden in die Schmelze zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Zusammensetzung liegt: Wählen Sie Y2O3, um den Verlust von aktivem Yttrium zu verhindern und sicherzustellen, dass die fertige Legierung ihrer genauen chemischen Spezifikation entspricht.

Für kritisches Vakuuminduktionsschmelzen von Y-DD5 bietet Y2O3 die notwendige chemische Inertheit, um die metallurgische Integrität zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Al2O3 (Aluminiumoxid) | Y2O3 (Yttria) |

|---|---|---|

| Thermodynamische Stabilität | Geringer; neigt zum Zerfall | Überlegen; hochstabil |

| Sauerstoffdiffusion | Hoch; birgt Risiko der Schmelzkontamination | Minimal; blockiert Diffusion |

| Grenzflächenreaktion | Bildet komplexe Oxidschichten | Minimale bis keine Reaktion |

| Yttriumerhaltung | Reagiert mit Y und verarmt es | Erhält präzise Y-Werte |

| Schmelzreinheit | Höheres Einsch rischio | Überlegene Sauberkeit |

Verbessern Sie die Reinheit Ihrer Superlegierungen mit KINTEK Precision Solutions

Lassen Sie nicht zu, dass die Reaktivität des Tiegels Ihre metallurgische Integrität beeinträchtigt. KINTEK bietet Hochleistungs-Keramiklösungen, die für die anspruchsvollsten thermischen Umgebungen entwickelt wurden. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen – alle vollständig an Ihre individuellen Materialanforderungen anpassbar.

Stellen Sie die perfekte Stöchiometrie und null Kontamination bei Ihrer nächsten Schmelze sicher. Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Tiegel- und Ofenanforderungen zu besprechen!

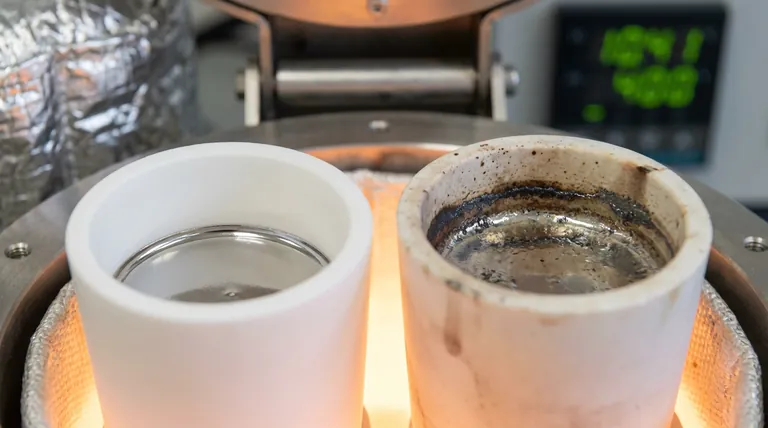

Visuelle Anleitung

Referenzen

- Fuwei Wang, Hu Zhang. The Influence of Yttrium Content and Ceramic Crucible Materials on Desulfurization during Vacuum Induction Melting of DD5 Superalloys. DOI: 10.3390/met14030353

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Eigenschaften sind für Reaktionsgefäße bei der PI-COF-Synthese erforderlich? Hohe Drucksicherheit und Reinheit gewährleisten

- Wie erzeugt die umwälzende Multifunktions-Vakuumpumpe ein Vakuum? Entdecken Sie ihren ölfreien Mechanismus

- Welche Rolle spielen Graphitformen bei der Funkenplasmasinterung (SPS)? Verbesserung der Leistung von Aluminiumoxid-Verbundwerkstoffen

- Was ist der Zweck der Verwendung eines hochreinen Argonsystems für das Schmelzen von AlCoCrFeNi? Erhaltung der Legierungsstöchiometrie

- Wie hat sich die Umwälzwasser-Vakuumpumpe in der Praxis bewährt? Langlebig, kostengünstig für Laboraufgaben

- Was ist der Wassereinsparvorteil der Verwendung einer wassergekühlten Vakuumpumpe? Über 10 Tonnen Wasser täglich sparen

- Welchen grundlegenden Umweltschutz bietet eine Argon-Schutzgasbox für Natrium-Ionen-Batterien? Maximale Sicherheit

- Wie erleichtert ein PID-Temperaturregler die Vergasungsforschung? Präzision in industriellen Simulationen freischalten