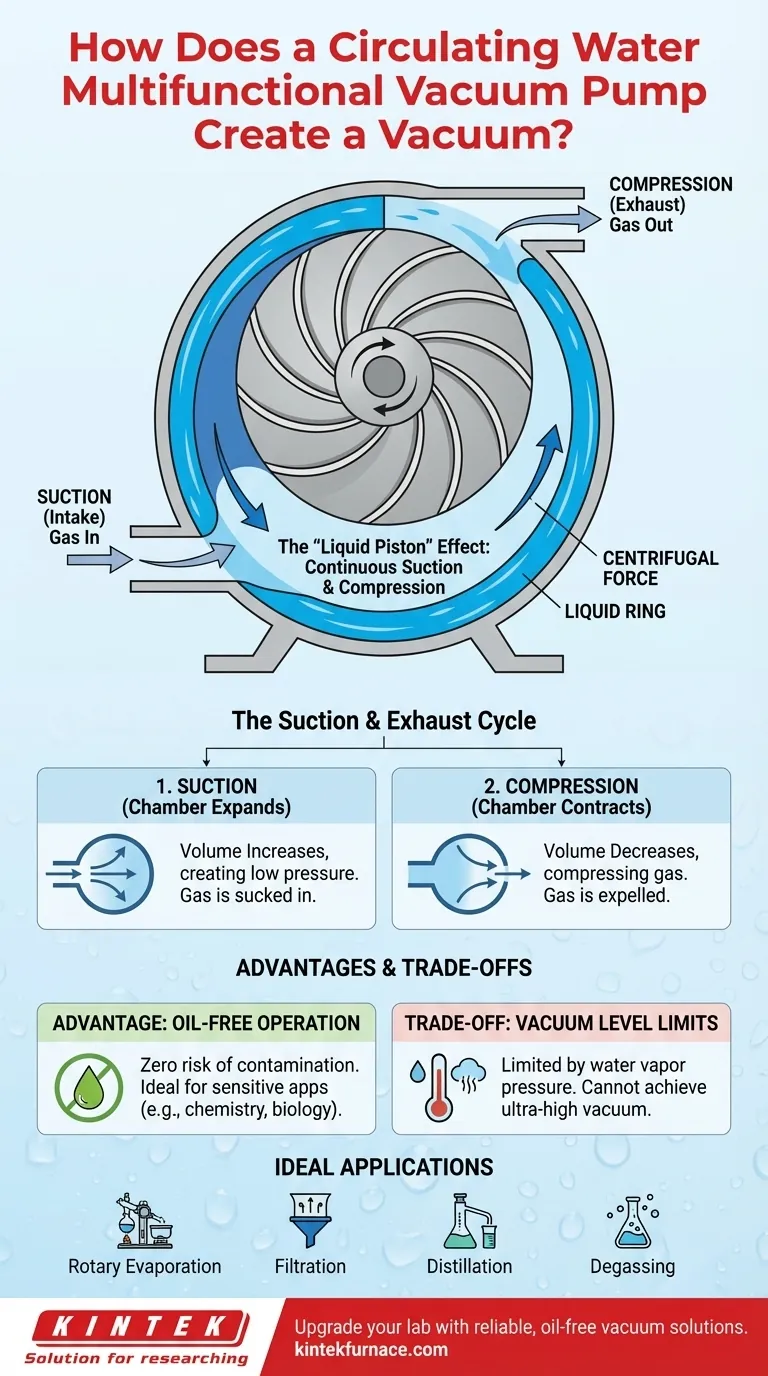

Im Kern erzeugt eine Umwälzwasser-Vakuumpumpe ein Vakuum, indem sie ein schnell rotierendes Laufrad verwendet, um einen Wasserring im Pumpengehäuse zu bilden. Da das Laufrad versetzt (exzentrisch) ist, ändert sich der Raum zwischen seinen Schaufeln und dem Wasserring ständig: Er dehnt sich zuerst aus, um Gas anzusaugen, und zieht sich dann zusammen, um es zu komprimieren und auszustoßen. Dieser kontinuierliche Zyklus von Ansaugen und Komprimieren senkt den Druck und erzeugt das Vakuum.

Die Pumpe saugt die Luft nicht direkt an. Stattdessen nutzt sie die Zentrifugalkraft, um ihre Wasserversorgung in einen dynamischen, flüssigen Kolben zu verwandeln. Das sich ändernde Volumen der durch diesen „Kolben“ entstehenden Kammern saugt Gas aus einem System an und entfernt es.

Der Kernmechanismus: Vom Wasser zum Vakuum

Um zu verstehen, wie diese Pumpe funktioniert, müssen wir den Weg des Wassers in ihr verfolgen. Der gesamte Prozess ist eine clevere Anwendung von Strömungsdynamik und mechanischem Design.

Die Rolle des Arbeitsfluids

Die Pumpe ist mit einer Arbeitsflüssigkeit gefüllt, die typischerweise einfach Wasser ist. Dies ist ein entscheidendes Konstruktionsmerkmal, da das Wasser sowohl als Dichtungs- als auch als Kompressionsmedium dient und die Notwendigkeit von Öl eliminiert.

Erzeugung des Flüssigkeitsrings

Wenn die Pumpe eingeschaltet wird, treibt ein Motor ein Laufrad mit mehreren Schaufeln an. Während sich das Laufrad mit hoher Geschwindigkeit dreht, schleudert die Zentrifugalkraft das Wasser nach außen gegen die Innenwand des zylindrischen Pumpengehäuses und bildet einen gleichmäßigen, rotierenden Flüssigkeitsring.

Der "Flüssigkeitskolben" in Aktion

Entscheidend ist, dass das Laufrad exzentrisch (außermittig) im Gehäuse montiert ist. Die Innenfläche des Wasserrings ist konzentrisch zum Gehäuse, das Laufrad jedoch nicht.

Dieser Versatz bedeutet, dass sich der Raum zwischen der Nabe des Laufrads und der Innenfläche des Wasserrings bei jeder Drehung der Laufradschaufeln kontinuierlich ändert. Dies erzeugt eine Reihe kleiner, halbmondförmiger Kammern, die sich bei jeder Drehung ausdehnen und zusammenziehen. Diese Dynamik wird oft als „flüssiger Kolben“ bezeichnet.

Der Saug- und Ausstoßzyklus

Der Prozess der Vakuumschaffung erfolgt in zwei unterschiedlichen Phasen während jeder Umdrehung:

- Ansaugen (Einlass): Wenn eine Kammer zwischen zwei Schaufeln am Einlassport vorbeirotiert, vergrößert sich das Volumen dieser Kammer. Diese Ausdehnung erzeugt eine Zone niedrigen Drucks (Unterdruck), die Gas aus dem zu evakuierenden System ansaugt.

- Kompression (Auslass): Wenn dieselbe Kammer ihre Rotation fortsetzt, zwingt das exzentrische Design sie, ihr Volumen zu verkleinern. Dies komprimiert das eingefangene Gas. Sobald der Druck hoch genug ist, wird das Gas (zusammen mit einer kleinen Menge Wasserdampf) durch den Auslassport ausgestoßen.

Dieser Zyklus wiederholt sich für jede Kammer zwischen den Schaufeln schnell, was zu einer kontinuierlichen und reibungslosen Pumpwirkung führt, die den Druck im angeschlossenen Gefäß stetig reduziert.

Die Vorteile und Kompromisse verstehen

Obwohl dieses Design effektiv ist, hat es spezifische Vorteile und Einschränkungen, die es für einige Anwendungen geeignet machen, für andere jedoch nicht.

Hauptvorteil: Ölfreier Betrieb

Der wichtigste Vorteil ist, dass die Pumpe ölfrei ist. Da Wasser die einzige Dichtungs- und Schmierflüssigkeit ist, besteht keinerlei Risiko, dass Öldampf Ihr Experiment oder Produkt kontaminiert. Dies macht sie ideal für empfindliche Anwendungen in Chemie, Biologie und Pharmazie. Sie führt auch zu geringerem Lärm und einfacherer Wartung.

Kompromiss: Einschränkungen des Vakuumniveaus

Das Endvakuum, das diese Pumpe erreichen kann, ist durch den Dampfdruck des verwendeten Wassers begrenzt. Wenn der Druck im System sinkt, beginnt das Wasser selbst zu sieden (verdampfen). Dieser Wasserdampf gelangt in das Vakuum, und die Pumpe kann den Druck unter diesen Punkt nicht senken. Das Vakuumniveau ist daher temperaturabhängig, da wärmeres Wasser einen höheren Dampfdruck hat.

Kompromiss: Wasserverbrauch und -qualität

Das umgewälzte Wasser nimmt die bei der Gaskompression entstehende Wärme auf. Mit der Zeit erwärmt sich dieses Wasser, was die Effizienz der Pumpe verringert. In einigen Anlagen wird kontinuierlich frisches kaltes Wasser zugeführt, um die Leistung aufrechtzuerhalten. Wenn die Pumpe zur Evakuierung korrosiver oder reaktiver Gase verwendet wird, können diese sich im Wasser lösen, was eine spätere Behandlung und Entsorgung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Pumpe erfordert die Anpassung ihrer Fähigkeiten an Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf routinemäßigen Laborprozessen liegt: Für Anwendungen wie Rotationsverdampfung, Filtration, Destillation und Entgasung ist die Umwälzwasser-Vakuumpumpe eine ausgezeichnete, kostengünstige und saubere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen eines Hoch- oder Ultrahochvakuums liegt: Für Prozesse wie Massenspektrometrie oder oberflächenwissenschaftliche Experimente, die Drücke weit unter dem Dampfdruck von Wasser erfordern, ist diese Pumpe ungeeignet. Sie müssen stattdessen mehrstufige, ölbasiert oder trockene Scrollpumpen in Betracht ziehen.

Letztendlich ist die Umwälzwasser-Vakuumpumpe ein zuverlässiges Arbeitstier für allgemeine Vakuumbedarfe, bei denen Sauberkeit und Einfachheit an erster Stelle stehen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernmechanismus | Verwendet ein rotierendes Laufrad, um einen Wasserring zu bilden, der Kammern erzeugt, die sich ausdehnen und zusammenziehen, um Gas anzusaugen und auszustoßen. |

| Hauptvorteil | Ölfreier Betrieb, verhindert Kontaminationen in empfindlichen Anwendungen wie Chemie und Biologie. |

| Vakuumbegrenzung | Begrenzt durch den Wasserdampfdruck; kann keine Ultrahochvakuumniveaus erreichen. |

| Ideale Anwendungen | Rotationsverdampfung, Filtration, Destillation und Entgasung, wo Sauberkeit entscheidend ist. |

Rüsten Sie Ihr Labor mit zuverlässigen, ölfreien Vakuumlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperaturöfen und Vakuumsysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Wenn Sie in Chemie, Biologie oder Pharmazie tätig sind und saubere, effiziente Vakuumtechnologie benötigen, kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und überlegene Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird eine Vakuumpumpe verwendet, um die Kammer für die thermische Modifizierung zu evakuieren? Gewährleistung von Sicherheit und Materialintegrität

- Welche Faktoren sollten bei der Auswahl eines Laborofens berücksichtigt werden? Gewährleistung optimaler Leistung und Sicherheit

- Welche Branchen können von der Verwendung der multifunktionalen Umwälzwasser-Vakuumpumpe profitieren? Entdecken Sie saubere, effiziente Vakuumlösungen

- Wie funktioniert eine abgedichtete Hochreinigungs-Graphit-Reaktionsbox? Optimierung der Sb-Ge-Dünnschicht-Selenisierung

- Wie wird der Vakuumbetrieb mit einer wassergekühlten Vakuumpumpe durchgeführt? Beherrschen Sie die Flüssigkeitsring-Technik

- Was ist die Funktion von Glasröhren beim Schmelzkern-Thermoverzug? Präzisionsformung und chemische Isolierung

- Was sind die sekundären Funktionen von hochreinen Graphitformen? Erschließung fortschrittlicher Sinterfähigkeiten

- Was ist die Funktion eines Labor-Elektro-Umlufttrockenschranks in der Biomassevorbehandlung? Standardisieren Sie Ihre Proben