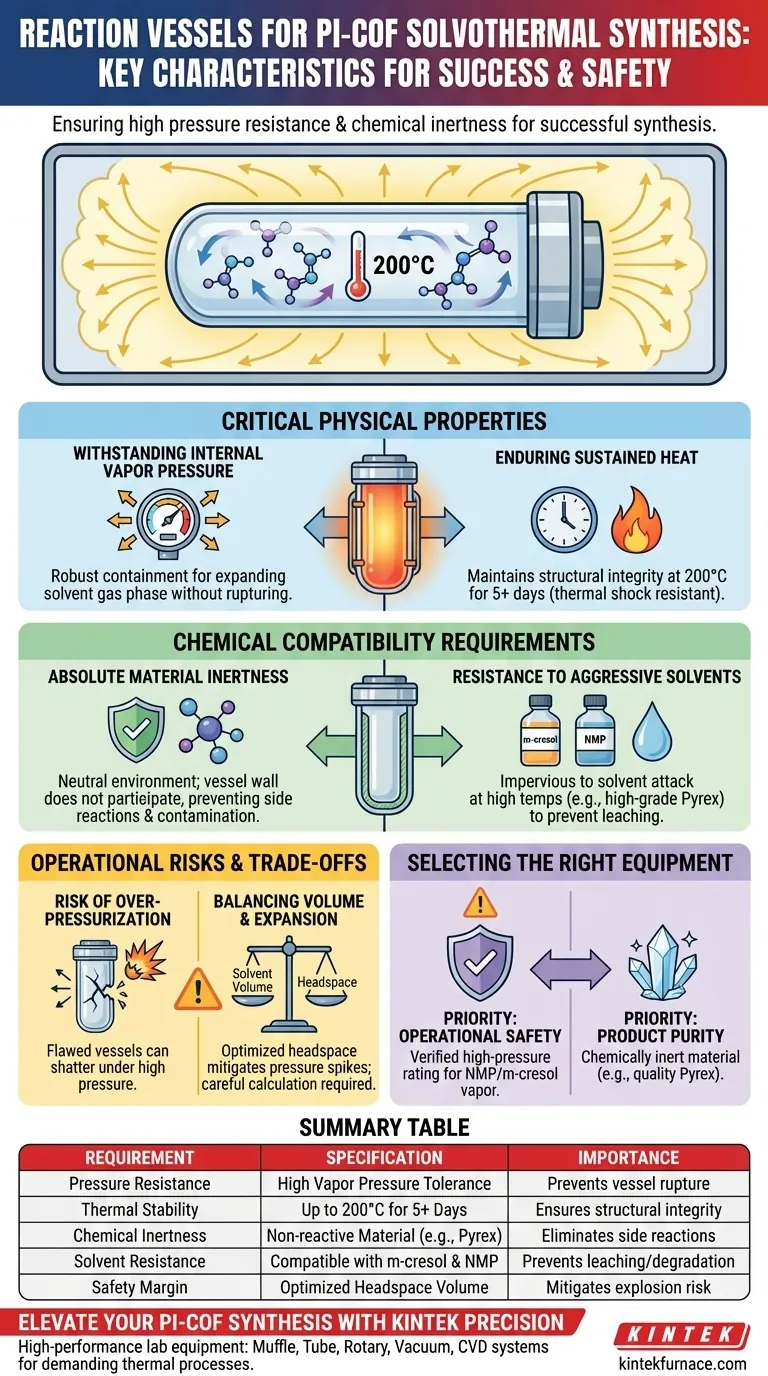

Um die erfolgreiche solvothermale Synthese von Polyimid-kovalenten organischen Gerüsten (PI-COFs) zu gewährleisten, müssen die Reaktionsgefäße in erster Linie über eine hohe Druckbeständigkeit und absolute chemische Inertheit verfügen. Gängige Optionen, wie verschlossene Pyrex-Röhrchen, werden speziell ausgewählt, um ausgedehnte Heizzyklen (oft bis zu fünf Tage) bei Temperaturen um 200 °C zu überstehen, ohne die strukturelle Integrität zu beeinträchtigen oder die chemische Reaktion zu kontaminieren.

Der Erfolg der PI-COF-Synthese beruht auf der Aufrechterhaltung eines geschlossenen Systems, das dem Dampfdruck aggressiver Lösungsmittel wie m-Kresol und NMP standhalten kann. Das Gefäß fungiert als passive, aber kritische Containereinheit, die Sicherheit und Reaktionsreinheit unter anhaltender thermischer Belastung gewährleistet.

Kritische physikalische Eigenschaften

Widerstand gegen inneren Dampfdruck

Die solvothermale Synthese findet in einem geschlossenen System statt, um die Kristallisation zu erleichtern. Wenn die Temperatur steigt, erzeugen die im Prozess verwendeten Lösungsmittel einen erheblichen inneren Dampfdruck.

Das Gefäß fungiert als Druckbehälter. Es muss robust genug sein, um der Kraft der expandierenden Gasphase der Lösungsmittel standzuhalten, ohne zu bersten.

Beständigkeit gegen anhaltende Hitze

Die Synthese von PI-COFs ist keine schnelle Reaktion; sie erfordert einen anhaltenden thermischen Antrieb. Das Gefäß muss in der Lage sein, seine strukturelle Integrität bei Temperaturen von bis zu 200 °C aufrechtzuerhalten.

Darüber hinaus wird diese Hitze oft über lange Zeiträume, wie z. B. fünf Tage, angewendet. Das Gefäßmaterial muss thermischen Schocks und Ermüdung über dieses lange Betriebsfenster widerstehen.

Anforderungen an die chemische Kompatibilität

Absolute Materialinertheit

Das Gefäß muss eine neutrale Umgebung für die chemische Reaktion bieten. Chemische Inertheit ist unerlässlich, um sicherzustellen, dass die Gefäßwand nicht an der Reaktion teilnimmt.

Wenn das Gefäßmaterial reaktiv ist, verursacht es Nebenreaktionen. Dies verbraucht Reaktanten, die für das Polymernetzwerk bestimmt sind, und führt Verunreinigungen in das endgültige COF-Produkt ein.

Beständigkeit gegen aggressive Lösungsmittel

Bei der Synthese werden spezifische, wirksame Lösungsmittel wie m-Kresol und N-Methyl-2-pyrrolidon (NMP) verwendet.

Bei hohen Temperaturen werden diese Lösungsmittel immer aggressiver. Das Gefäß, das typischerweise aus hochwertigem Borosilikatglas (Pyrex) besteht, muss für den Angriff durch Lösungsmittel undurchlässig sein, um Auslaugung oder Zersetzung zu verhindern.

Betriebsrisiken und Kompromisse

Das Risiko einer Überdruckbeaufschlagung

Obwohl verschlossene Pyrex-Röhrchen der Standard sind, sind sie darauf angewiesen, dass das Glas frei von mikroskopischen Fehlern ist. Ein beschädigtes Röhrchen kann unter dem hohen Druck, der von den Lösungsmitteln bei 200 °C erzeugt wird, zerspringen.

Abwägung von Volumen und Ausdehnung

Es gibt einen Kompromiss zwischen der Maximierung der Ausbeute und der Aufrechterhaltung der Sicherheit. Ein Überfüllen des Gefäßes verringert den Kopfraum, der für die Dampfausdehnung zur Verfügung steht.

Dies kann zu Druckspitzen führen, die die Nennleistung des Gefäßes überschreiten. Eine sorgfältige Berechnung des Lösungsmittelvolumens im Verhältnis zur Gefäßkapazität ist erforderlich, um eine sichere Marge aufrechtzuerhalten.

Auswahl der richtigen Ausrüstung für Ihre Synthese

Um eine hochwertige PI-COF-Ausbeute zu erzielen und gleichzeitig die Laborsicherheit zu gewährleisten, richten Sie Ihre Ausrüstungswahl an diesen Prioritäten aus:

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie Gefäße mit einer geprüften Hochdruckzulassung, die in der Lage sind, den Dampfdruck von NMP und m-Kresol bei 200 °C einzudämmen.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Stellen Sie sicher, dass das Gefäßmaterial chemisch inert ist (z. B. hochwertiges Pyrex), um Nebenreaktionen während der verlängerten 5-tägigen Synthese zu verhindern.

Die Integrität Ihres Reaktionsgefäßes ist der wichtigste Faktor, um die Lücke zwischen flüchtigen Vorläufern und einem stabilen kristallinen Gerüst sicher zu schließen.

Zusammenfassungstabelle:

| Anforderung | Spezifikation | Bedeutung |

|---|---|---|

| Druckbeständigkeit | Hohe Dampfdrucktoleranz | Verhindert Gefäßbruch durch expandierende Gase |

| Thermische Stabilität | Bis zu 200 °C für 5+ Tage | Gewährleistet strukturelle Integrität während langer Heizzyklen |

| Chemische Inertheit | Nicht reaktives Material (z. B. Pyrex) | Eliminiert Nebenreaktionen und Produktkontamination |

| Lösungsmittelbeständigkeit | Kompatibel mit m-Kresol & NMP | Verhindert Materialauslaugung oder Zersetzung |

| Sicherheitsmarge | Optimiertes Kopfraumvolumen | Mindert das Risiko von Überdruck und Explosion |

Verbessern Sie Ihre PI-COF-Synthese mit KINTEK Precision

Gehen Sie keine Kompromisse bei Ihrer Laborsicherheit oder Materialreinheit ein. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, die für die anspruchsvollsten thermischen Prozesse entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen solvothermalen Syntheseanforderungen zugeschnitten sind.

Ob Sie die PI-COF-Produktion skalieren oder kristalline Gerüste verfeinern, unsere Lösungen gewährleisten konsistente thermische Profile und robuste Eindämmung. Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Atsushi Nagai, Atsunori Matsuda. Synthesis and Electrical Property of Graphite Oxide-like Mesoporous <i>N</i>-Carbon Derived from Polyimide-Covalent Organic Framework Templates. DOI: 10.1021/acsomega.5c03968

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Warum werden hochreine Quarzrohre in Verbrennungsöfen verwendet? Ermöglichen Sie präzise optische Diagnostik und Reinheit

- Was sind die Vorteile der Verwendung eines Einzelmodus-Mikrowellengenerators? Präzisionsheizung für die Metallrückgewinnung

- Wie werden Quarzrohre in der Optik und Pharmazie eingesetzt? Entdecken Sie Reinheit und Leistung in kritischen Anwendungen

- Welche Funktion erfüllt eine hochreine Quarzampulle während des Mangandiffusionsprozesses? Wesentliche Rolle erklärt

- Was ist die Funktion des Substratheizsystems für WS2-Dünnschichten? Optimierung von Kristallinität und Haftung

- Was sind die Vorteile der Verwendung von Hochreinaluminiumoxid-Tiegeln? Erzielung präziser Phasengleichgewichtsdaten für Gusseisen

- Was sind die Funktionen von hochreinem, hochfestem Graphit für SPS-Pressformen? Optimierung des Sinterns von Al2O3-TiC-Keramik

- Warum eine Graphitbox für die WS2-Sulfidierung verwenden? Wesentlich für die Synthese hochwertiger Dünnschichten