Die Notwendigkeit einer kleinen geschlossenen Graphitbox liegt in ihrer Fähigkeit, eine präzise Mikroumgebung zu schaffen. Sie fungiert als Behälter, der die lokale Konzentration von Schwefeldampf drastisch erhöht und gleichzeitig sicherstellt, dass die Reaktion unter einem gleichmäßigen Temperaturfeld stattfindet. Ohne diese Einschränkung würde sich der Schwefeldampf schnell verflüchtigen, was zu inkonsistenter Filmbildung und übermäßigem Materialverlust führen würde.

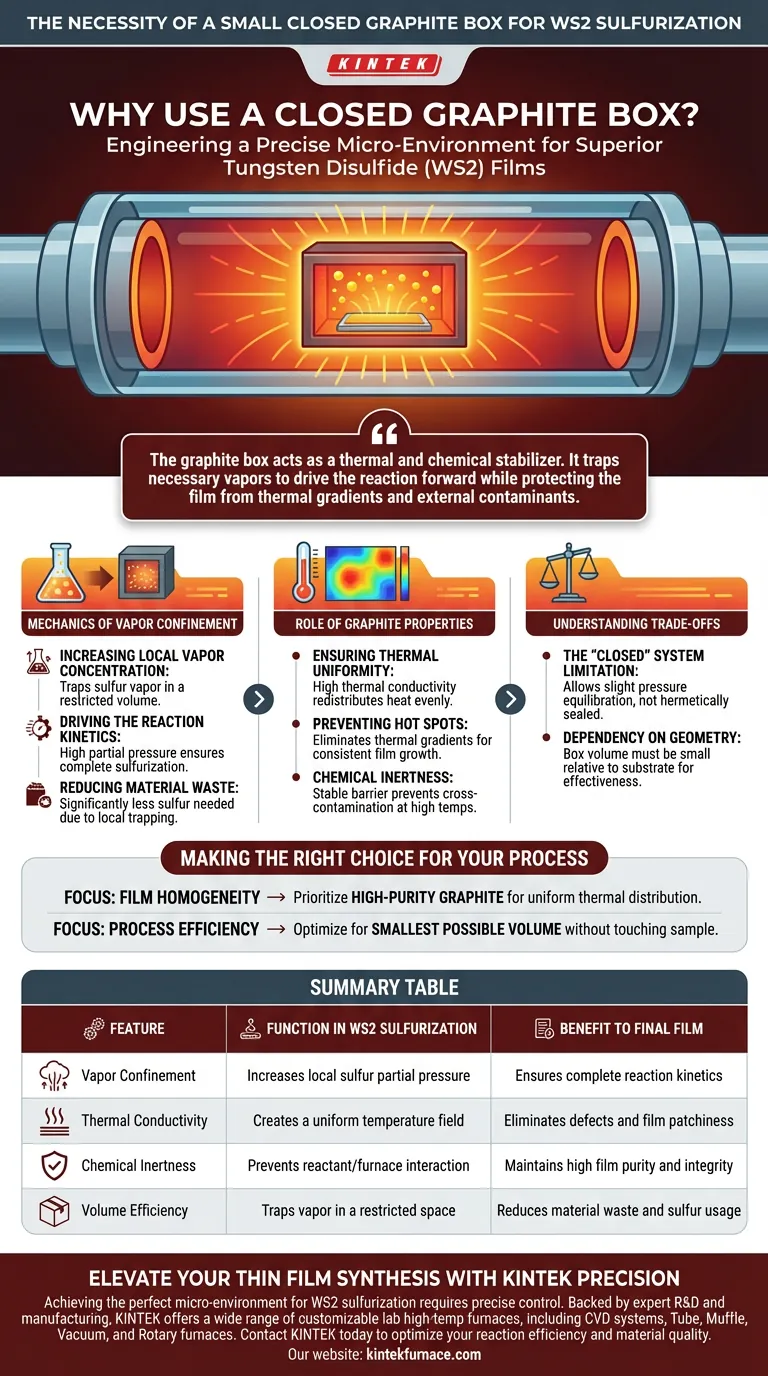

Die Graphitbox wirkt als thermischer und chemischer Stabilisator. Sie fängt notwendige Dämpfe ein, um die Reaktion voranzutreiben, und schützt gleichzeitig den Film vor thermischen Gradienten und externen Verunreinigungen.

Die Mechanik des Dampfeinschlusses

Erhöhung der lokalen Dampfkonzentration

Die Hauptfunktion der Graphitbox besteht darin, ein begrenztes Volumen um die Reaktanten zu schaffen. Durch die Begrenzung des Raumes fängt die Box Schwefeldampf ein, der sich bei hohen Temperaturen sublimiert.

Ankurbeln der Reaktionskinetik

Diese Einschränkung erhöht den lokalen Partialdruck von Schwefel um das Substrat herum erheblich. Eine hohe Dampfkonzentration ist thermodynamisch notwendig, um die vollständige Sulfidierung des Wolfram-Vorläufers zu Wolframdisulfid (WS2) zu gewährleisten.

Reduzierung von Materialverlusten

Da der Dampf lokal eingeschlossen und nicht in das größere Ofenrohr verteilt wird, wird der Prozess wesentlich effizienter. Sie benötigen eine deutlich geringere Menge an Schwefelpulver, um die erforderlichen Sättigungsgrade zu erreichen.

Die Rolle der Graphiteigenschaften

Gewährleistung thermischer Gleichmäßigkeit

Graphit besitzt eine hohe Wärmeleitfähigkeit, die für das Wachstum von Dünnschichten entscheidend ist. Die Box nimmt Wärme vom Ofen auf und verteilt sie gleichmäßig über das Substrat.

Vermeidung von Hotspots

Diese Umverteilung erzeugt ein gleichmäßiges Temperaturfeld innerhalb der Box. Die Beseitigung von Temperaturgradienten stellt sicher, dass der WS2-Film über die gesamte Oberfläche gleichmäßig wächst und fleckige oder strukturell schwache Bereiche vermieden werden.

Chemische Inertheit

Graphit ist bei den für die Sulfidierung erforderlichen hohen Temperaturen chemisch stabil. Es wirkt als neutrale Barriere, die eine Kreuzkontamination zwischen den Reaktanten und der Ofenumgebung verhindert.

Verständnis der Kompromisse

Die Einschränkung des „geschlossenen“ Systems

Obwohl die Box als „geschlossen“ beschrieben wird, ist sie im Allgemeinen nicht hermetisch abgeriegelt; sie muss einen leichten Druckausgleich zulassen, während der Großteil des Dampfes zurückgehalten wird. Wenn die Box zu fest verschlossen ist, kann der Druckaufbau die Reaktionskinetik unvorhersehbar verändern.

Abhängigkeit von der Geometrie

Die Wirksamkeit dieser Methode hängt stark von der „kleinen“ Größe der Box im Verhältnis zum Substrat ab. Wenn das Boxvolumen zu groß ist, sinkt der Dampfdruck, was die Vorteile des Einschlusses zunichte macht und möglicherweise zu einer unvollständigen Sulfidierung führt.

Die richtige Wahl für Ihren Prozess treffen

Um die Qualität Ihrer WS2-Filme zu maximieren, beachten Sie Folgendes bezüglich Ihres experimentellen Aufbaus:

- Wenn Ihr Hauptaugenmerk auf der Filmdurchgängigkeit liegt: Priorisieren Sie die Qualität des Graphits; hochreines Graphit sorgt für die gleichmäßigste Wärmeverteilung.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Optimieren Sie das Boxvolumen so klein wie möglich, ohne die Probe zu berühren, um den Verbrauch an Schwefelpulver zu minimieren.

Durch die gleichzeitige Steuerung des Dampfdrucks und des Temperaturprofils verwandelt die Graphitbox ein unvorhersehbares offenes System in einen zuverlässigen Synthesereaktor.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der WS2-Sulfidierung | Vorteil für den Endfilm |

|---|---|---|

| Dampfeinschluss | Erhöht den lokalen Schwefelpartialdruck | Gewährleistet vollständige Reaktionskinetik |

| Wärmeleitfähigkeit | Schafft ein gleichmäßiges Temperaturfeld | Eliminiert Defekte und Filmfleckenbildung |

| Chemische Inertheit | Verhindert Wechselwirkungen zwischen Reaktanten und Ofen | Erhält die Reinheit und Integrität des Films |

| Volumeneffizienz | Fängt Dampf in einem begrenzten Raum ein | Reduziert Materialverlust und Schwefelverbrauch |

Verbessern Sie Ihre Dünnschichtsynthese mit KINTEK-Präzision

Das Erreichen der perfekten Mikroumgebung für die WS2-Sulfidierung erfordert mehr als nur hohe Temperaturen – es erfordert präzise Kontrolle. Mit fundierter F&E und Fertigung bietet KINTEK eine breite Palette von Labor-Hochtemperaturöfen, darunter CVD-Systeme, Röhren-, Muffel-, Vakuum- und Rotationsöfen, die alle für Ihre einzigartigen Graphitbox-Konfigurationen und Materialanforderungen angepasst werden können.

Ob Sie Forscher oder industrieller Hersteller sind, unsere Systeme bieten die thermische Stabilität und atmosphärische Kontrolle, die für ein überlegenes Dünnschichtwachstum erforderlich sind. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Hochtemperatur-Lösungen Ihre Reaktionseffizienz und Materialqualität optimieren können.

Visuelle Anleitung

Referenzen

- F. Sava, Alin Velea. Synthesis of WS2 Ultrathin Films by Magnetron Sputtering Followed by Sulfurization in a Confined Space. DOI: 10.3390/surfaces7010008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie unterstützt ein elektromechanischer Vibrator die Brennstoffzufuhr? Verbesserung der Stabilität der Kohle- und Biomasseverbrennung

- Was sind die Vorteile der Verwendung eines Platintiegels? Unerlässlich für die Synthese von hochreinem Aluminium-Borosilikatglas

- Warum wird ein Platintiegel (Pt) als Reaktionsgefäß ausgewählt? Gewährleistung von Präzision bei Hochtemperatur-Salzschmelzforschung

- Was ist die Funktion von PTFE-Dichtungsringen bei der Kunststoffpyrolyse? Gewährleistung einer sicheren, anaeroben Materialzersetzung

- Welche Rolle spielt ein Graphittiegel beim Rührgießen von Al2214-Hybridverbundwerkstoffen? Optimieren Sie Ihren Schmelzprozess

- Was ist der Zweck der Quarzvakuumkapselung? Optimierung von La(Fe,Si)13-basierten magnetokalorischen Legierungen

- Was sind die Eigenschaften und Anwendungen von Keramikrohren? Entdecken Sie hochtemperaturbeständige, isolierende Lösungen

- Warum hochreine MgO-Tiegel bei 1400°C verwenden? Sichere chemische Isolation und Datenintegrität bei der Entschwefelung