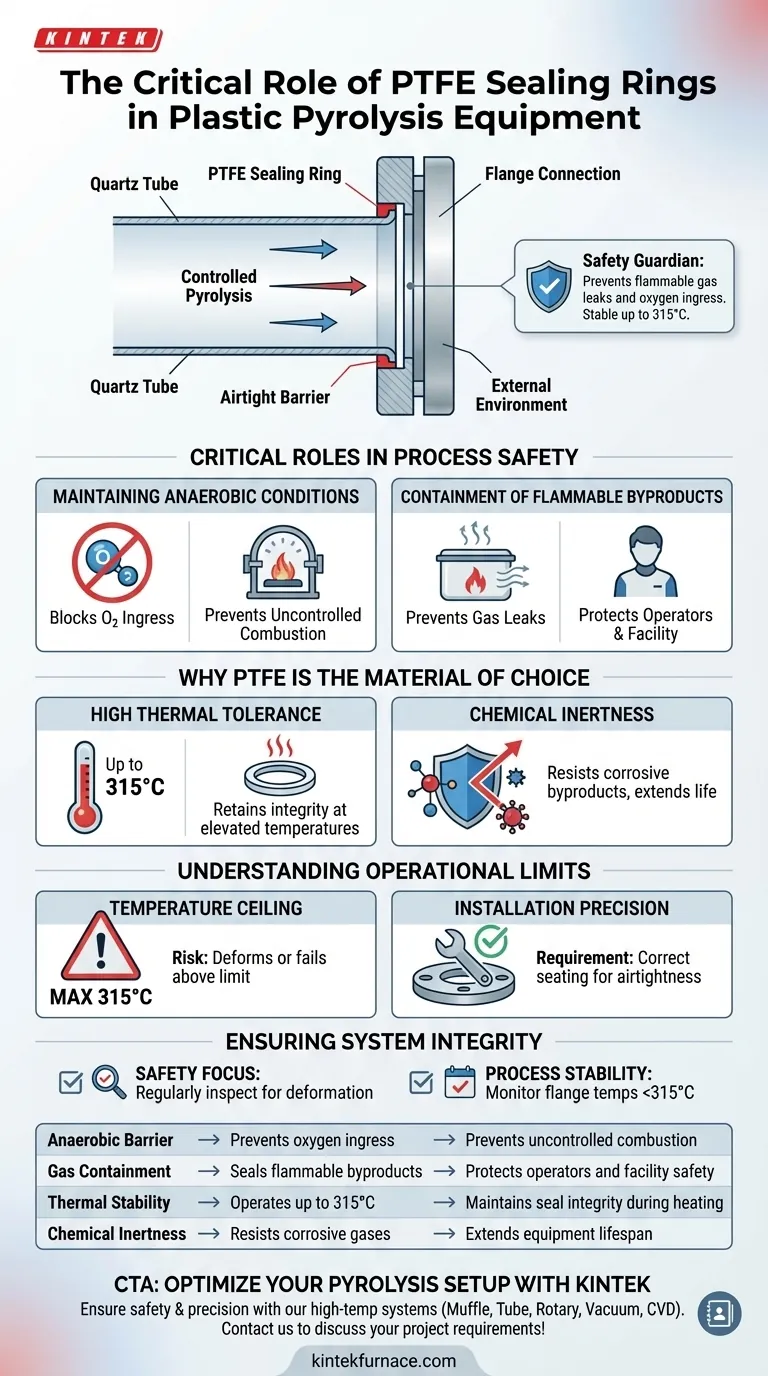

Die Hauptfunktion von Polytetrafluorethylen (PTFE)-Dichtungsringen besteht darin, eine kritische, luftdichte Barriere an den Flanschverbindungen des Quarzrohrs der Pyrolyseausrüstung zu schaffen. Diese Komponenten sind unerlässlich, um die Reaktionskammer von der Außenumgebung zu isolieren. Durch die Schaffung dieser Dichtung stellen sie sicher, dass der gesamte Kunststoffzersetzungsprozess in einem kontrollierten, geschlossenen Kreislaufsystem abläuft.

PTFE-Dichtungsringe fungieren als Sicherheitswächter des Pyrolyseprozesses und nutzen ihre hohe thermische und chemische Beständigkeit, um das Austreten brennbarer Gase und das Eindringen von Sauerstoff zu verhindern. Dies gewährleistet, dass das System unter strengen anaeroben Bedingungen bei Temperaturen bis zu 315 °C stabil arbeitet.

Kritische Rollen für die Prozesssicherheit

Aufrechterhaltung anaerober Bedingungen

Die grundlegende Voraussetzung für die Pyrolyse ist, dass sie in Abwesenheit von Sauerstoff stattfinden muss.

PTFE-Dichtungsringe blockieren gezielt das Eindringen von externem Sauerstoff in die Reaktionskammer. Würde Sauerstoff in das System eindringen, könnte der Prozess von einer kontrollierten Pyrolyse zu einer unkontrollierten Verbrennung übergehen, was schwere Sicherheitsrisiken birgt.

Eindämmung brennbarer Nebenprodukte

Während des Abbaus von Kunststoffen entstehen im System verschiedene flüchtige und brennbare Gase.

Diese Dichtungsringe verhindern, dass diese gefährlichen Gase an den Flanschverbindungen austreten. Diese Eindämmung ist entscheidend für den Schutz von Bedienpersonal und Anlage vor potenziellen Brandgefahren oder toxischer Exposition.

Warum PTFE das Material der Wahl ist

Hohe thermische Belastbarkeit

Die Pyrolyse ist ein energieintensiver Prozess, der erhöhte Temperaturen erfordert, um chemische Bindungen aufzubrechen.

PTFE wird für diese Anwendung ausgewählt, da es seine strukturelle Integrität und Dichtungseigenschaften bis zu einer Temperatur von 315 °C beibehält. Dies ermöglicht es der Ausrüstung, innerhalb der Standardtemperaturbereiche, die für viele Kunststoffzersetzungsreaktionen erforderlich sind, effektiv zu arbeiten.

Chemische Inertheit

Der Abbau von Kunststoffen kann aggressive chemische Nebenprodukte erzeugen, die geringere Materialien angreifen würden.

PTFE bietet eine ausgezeichnete chemische Beständigkeit und stellt sicher, dass die Dichtung bei Kontakt mit den im Quarzrohr erzeugten aggressiven Gasen nicht korrodiert oder geschwächt wird. Diese Haltbarkeit gewährleistet eine lange Lebensdauer und reduziert die Wartungsfrequenz.

Betriebsgrenzen verstehen

Die Temperaturobergrenze

Obwohl PTFE robust ist, ist es nicht unempfindlich gegen extreme Hitze.

Die wichtigste Einschränkung, die zu beachten ist, ist die 315 °C-Schwelle. Wenn Ihr spezifisches Pyrolyseprotokoll Temperaturen erfordert, die diese Grenze an den Flanschverbindungspunkten überschreiten, können die PTFE-Ringe erweichen, sich verformen oder ihre Dichtungsfähigkeit verlieren.

Präzision bei der Installation

Die Wirksamkeit der Dichtung hängt stark von der richtigen Installation an den Flanschen ab.

Selbst mit den richtigen Materialeigenschaften müssen die Ringe korrekt sitzen, um die Luftdichtheit zu gewährleisten. Eine Fehlausrichtung beim Einbau des Quarzrohrs kann die Vorteile des Materials zunichtemachen und trotz der hochwertigen Zusammensetzung des Rings zu Leckagen führen.

Systemintegrität sicherstellen

Um die Sicherheit und Effizienz Ihrer Kunststoffpyrolyseausrüstung zu maximieren, beachten Sie die folgenden Betriebsprioritäten:

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Überprüfen Sie die PTFE-Ringe regelmäßig auf Anzeichen von Verformungen, um sicherzustellen, dass keine brennbaren Gase in den Arbeitsbereich entweichen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Überwachen Sie die Flanschtemperaturen, um sicherzustellen, dass sie strikt unter 315 °C bleiben, um das Vakuum oder den anaeroben Zustand aufrechtzuerhalten.

Durch die rigorose Einhaltung der thermischen Grenzen Ihrer Dichtungskomponenten gewährleisten Sie einen sicheren und effizienten chemischen Umwandlungsprozess.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Pyrolyse | Hauptvorteil |

|---|---|---|

| Anaerobe Barriere | Verhindert Sauerstoffeintritt | Verhindert unkontrollierte Verbrennung |

| Gasrückhaltung | Dichtet brennbare Nebenprodukte ab | Schützt Personal und Anlagensicherheit |

| Thermische Stabilität | Betrieb bis 315 °C | Aufrechterhaltung der Dichtungsintegrität während der Erwärmung |

| Chemische Inertheit | Beständig gegen korrosive Gase | Erhöht die Lebensdauer und Zuverlässigkeit der Ausrüstung |

Optimieren Sie Ihr Pyrolyse-Setup mit KINTEK

Sorgen Sie für höchste Sicherheit und Prozesspräzision mit Laborgeräten, die für extreme Bedingungen entwickelt wurden. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre individuellen Forschungs- oder Produktionsanforderungen zu erfüllen.

Ob Sie komplexe Kunststoffe verarbeiten oder neue chemische Umwandlungsprotokolle entwickeln, unser technisches Team steht bereit, um die langlebigen, leistungsstarken Lösungen zu liefern, die Ihre Anlage benötigt.

Bereit, Ihr thermisches Verarbeitungssystem aufzurüsten? Kontaktieren Sie noch heute KINTEK-Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Funktionen erfüllt ein hochdichter Graphittiegel? Mehr als nur ein Behälter für die Kupferraffination

- Wie beeinflusst die Wahl zwischen Aluminiumoxid- und Graphittiegeln das Schmelzen von Al-Si? Ein Leitfaden für Datensicherheit von Experten

- Warum ist ein Molybdäntiegel eine ideale Wahl für das Quarzschmelzen? Hochreine Lösungen bei 2000 °C

- Welche Rolle spielt ein Hochtonerde-Keramikschiffchen beim Wachstum von mit Ni-Co dotierten Kohlenstoffnanoröhren? Wichtige Erkenntnisse zur CVD-Synthese

- Welche Funktion hat eine Vakuumpumpe beim simulierten Vakuumschmelzen? Optimierung der Reinheit und Fehleranalyse von Aluminiumlegierungen

- Warum müssen Legierungsproben bei Diffusionsglühprozessen in vakuumgefüllten Quarzglasbehältern versiegelt werden?

- Warum werden Hochtemperatur-Keramiktiegel für Chalkopyrit verwendet? Gewährleistung der Reinheit bei der thermischen Behandlung von Erz

- Was ist die Funktion eines Vakuumampulle bei der Synthese von ZnGeP2? Gewährleistung von Reinheit und chemischer Stabilität