Ein Molybdäntiegel ist die definitive Wahl für das Quarzschmelzen, da er bei extremen Temperaturen ein kritisches Gleichgewicht zwischen struktureller Integrität und chemischer Inertheit bietet. Er hält insbesondere dem für die Verarbeitung erforderlichen Temperaturbereich von 1900 bis 2000 Grad Celsius stand, ohne sich zu verformen, und stellt sicher, dass das Endprodukt frei von Verunreinigungen bleibt.

Molybdän dient als "sauberer" Wärmeleiter, der das schnelle Schmelzen von Quarzsand ermöglicht und gleichzeitig seinen hochreinen Zustand beibehält. Seine Fähigkeit, sich bei Temperaturen nahe 2000 °C nicht zu verformen, macht es zu einer grundlegenden Komponente für die hochpräzise Fertigung.

Die Physik der Hochtemperaturstabilität

Widerstand gegen extreme thermische Belastung

Die Verarbeitung von Quarz erfordert eine Betriebsumgebung zwischen 1900 und 2000 Grad Celsius. Bei diesen Temperaturen würden viele Standard-Feuerfestmaterialien erweichen oder kollabieren.

Molybdän hat einen extrem hohen Schmelzpunkt, der dieses Verarbeitungsfenster übersteigt. Dadurch kann der Tiegel während des gesamten Heizzyklus seine Form und strukturelle Steifigkeit beibehalten.

Verhinderung von struktureller Verformung

Über das reine Überstehen der Hitze hinaus muss das Gefäß dimensionsstabil bleiben. Molybdän bietet ausgezeichnete mechanische Stabilität, was bedeutet, dass es sich unter der intensiven thermischen Belastung der Schmelze nicht verzieht oder verformt.

Diese Stabilität ist entscheidend für eine gleichmäßige Chargenverarbeitung und den Schutz der Ofeninfrastruktur vor Verschüttungen oder Ausfällen, die durch einen Tiegelkollaps verursacht werden.

Schutz der Materialreinheit

Beseitigung von Kontaminationsrisiken

Bei der Quarzverarbeitung ist Reinheit das wichtigste Kriterium. Ein Tiegel darf nicht mit dem geschmolzenen Material reagieren oder Partikel darin freisetzen.

Molybdän wird für sein geringes Risiko der Kontamination der Schmelze geschätzt. Es bildet eine chemisch stabile Barriere, die verhindert, dass Fremdelemente in den Quarzsand gelangen.

Gewährleistung der chemischen Stabilität

Die chemische Stabilität von Molybdän stellt sicher, dass der hoch-reine Zustand des Quarzes von Anfang bis Ende erhalten bleibt.

Selbst bei Temperaturen nahe 2000 °C bleibt das Material relativ zum Quarz inert, wodurch sichergestellt wird, dass das Endergebnis strenge Qualitätsstandards erfüllt.

Thermische Dynamik und Effizienz

Ermöglichung schnellen Schmelzens

Die Effizienz bei der Hochtemperaturverarbeitung wird oft dadurch bestimmt, wie schnell Wärme übertragen werden kann. Molybdän weist eine hohe Wärmeleitfähigkeit auf.

Diese Eigenschaft ermöglicht einen schnellen Schmelzprozess, bei dem Energie effizient von der Wärmequelle auf den Quarzsand übertragen wird. Diese Geschwindigkeit hilft, Produktionszyklen zu optimieren, ohne die Qualität der Schmelze zu beeinträchtigen.

Verständnis der operativen Risiken

Die Folgen von Materialsubstitution

Obwohl Molybdän ideal ist, ist es wichtig, die Risiken bei der Verwendung alternativer Materialien in diesem spezifischen Temperaturbereich zu verstehen.

Die Hauptfallstricke beim Quarzschmelzen sind kontaminationsbedingte Ausfälle. Wenn ein Tiegelmaterial nicht die spezifische chemische Inertheit von Molybdän aufweist, wird die Reinheit der gesamten Quarzcharge beeinträchtigt.

Darüber hinaus führt die Verwendung von Materialien mit geringerer thermischer Beständigkeit zu katastrophalen Verformungen. Bei 2000 °C gibt es keine Fehlertoleranz; das Gefäß muss von Natur aus in der Lage sein, diesen Kräften zu widerstehen, um sowohl das Produkt als auch die Ausrüstung nicht zu zerstören.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Hochtemperaturprozess die besten Ergebnisse liefert, bewerten Sie Ihre Prioritäten anhand der Fähigkeiten von Molybdän:

- Wenn Ihr Hauptaugenmerk auf Produktreinheit liegt: Verlassen Sie sich auf Molybdän wegen seiner chemischen Stabilität, um sicherzustellen, dass keine Fremdkontaminanten den hochreinen Zustand des Quarzes verändern.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und -stabilität liegt: Verwenden Sie Molybdän, um sicherzustellen, dass der Tiegel seine Form und Integrität ohne Verformung bei Temperaturen bis zu 2000 °C behält.

Durch die Nutzung der Wärmeleitfähigkeit und der extremen Hitzebeständigkeit von Molybdän stellen Sie einen Prozess sicher, der sowohl schnell als auch zuverlässig ist.

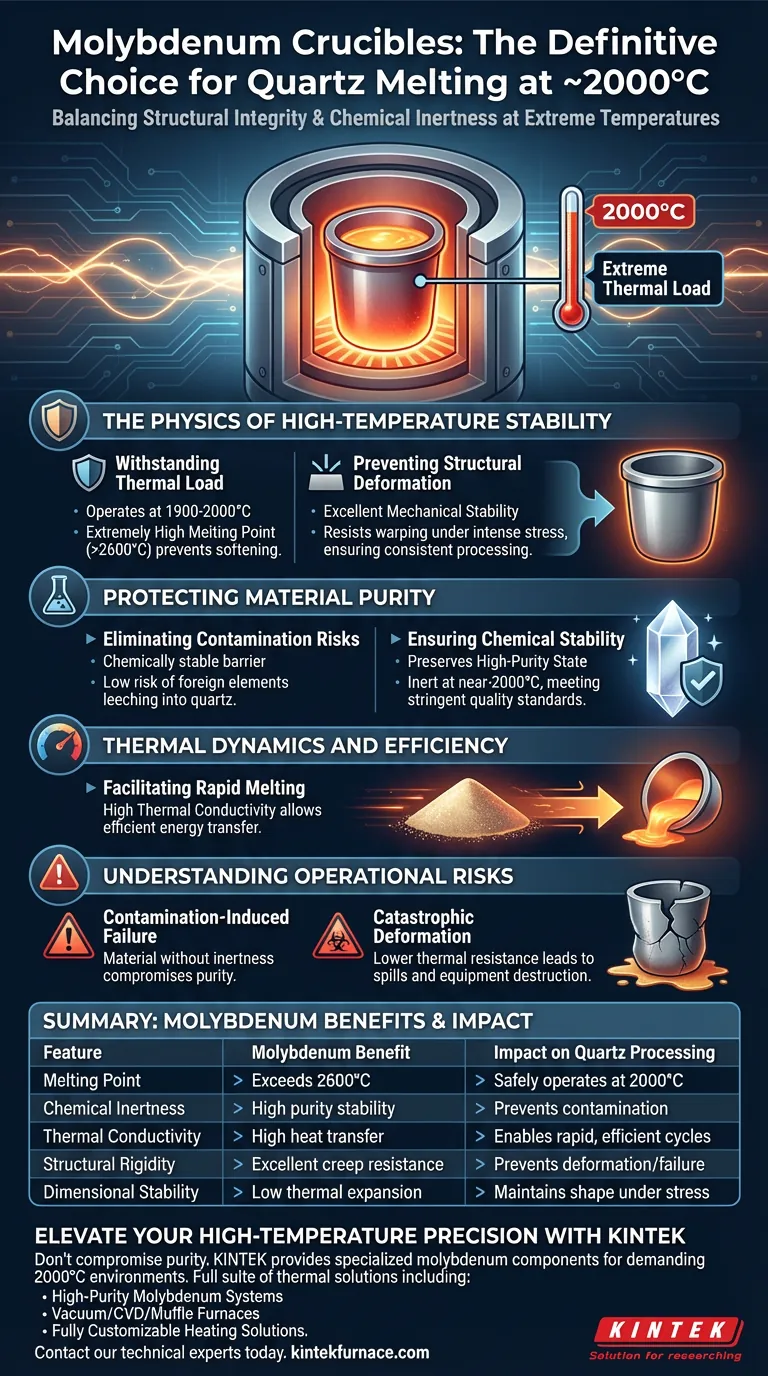

Zusammenfassungstabelle:

| Merkmal | Molybdän-Vorteil | Auswirkung auf die Quarzverarbeitung |

|---|---|---|

| Schmelzpunkt | Übersteigt 2600 °C | Betrieb bei 2000 °C ohne Erweichung |

| Chemische Inertheit | Hohe Reinheitsstabilität | Verhindert Kontamination der Quarzschmelze |

| Wärmeleitfähigkeit | Hohe Wärmeübertragung | Ermöglicht schnelle, effiziente Schmelzzyklen |

| Strukturelle Steifigkeit | Ausgezeichnete Kriechfestigkeit | Verhindert Verformung und katastrophales Versagen |

| Dimensionsstabilität | Geringe Wärmeausdehnung | Behält Form unter extremer thermischer Belastung bei |

Verbessern Sie Ihre Hochtemperaturpräzision mit KINTEK

Kompromittieren Sie nicht die Reinheit Ihrer Quarzverarbeitung. KINTEK bietet branchenführende Hochtemperatur-Lösungen, einschließlich spezialisierter Molybdänkomponenten, die für anspruchsvollste 2000 °C-Umgebungen ausgelegt sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine vollständige Palette von Labor- und industriellen thermischen Lösungen, einschließlich:

- Hochreine Molybdän-, Rohr- und Rotationssysteme

- Vakuum-, CVD- und Muffelöfen

- Vollständig anpassbare Heizlösungen, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Stellen Sie sicher, dass Ihr Prozess stabil, sauber und effizient bleibt. Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Konfiguration für Ihre Labor- oder Fertigungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Schlüsselfunktionen erfüllen Graphitformen beim Sintern von RuTi-Legierungen? Erreichen von hochdichter Präzision bei 1000°C

- Warum ist eine Glovebox-Umgebung für die KBaBi-Synthese notwendig? Schützen Sie empfindliche Rohmaterialien noch heute

- Wie schützt ein Vakuumversiegelungsgerät die experimentelle Umgebung? Gewährleistung von Reinheit bei Hochtemperatur-Kompressionstests

- Warum wird die interne Strahlungsleitblech (IRB)-Technologie in Formenkonstruktionen verwendet? Verbesserung der Qualität der gerichteten Erstarrung

- Warum werden Aluminiumoxid-Tiegel für die CoNb2O6-Synthese verwendet? Gewährleistung der Produktion von Keramikpulver hoher Reinheit

- Welche Rolle spielen spezielle Dichtungsringe bei Heizexperimenten? Gewährleistung hermetischer Isolation und Reinheit

- Wie profitiert die gerichtete Erstarrung vom Einsatz von Matched Thermal Baffles (MTB)? Erzielen Sie überlegene Kristallintegrität

- Welche Funktion erfüllen Graphit-Kühlplatten oder Kühlringe? Beherrschung der gerichteten Erstarrung von Einkristallschaufeln