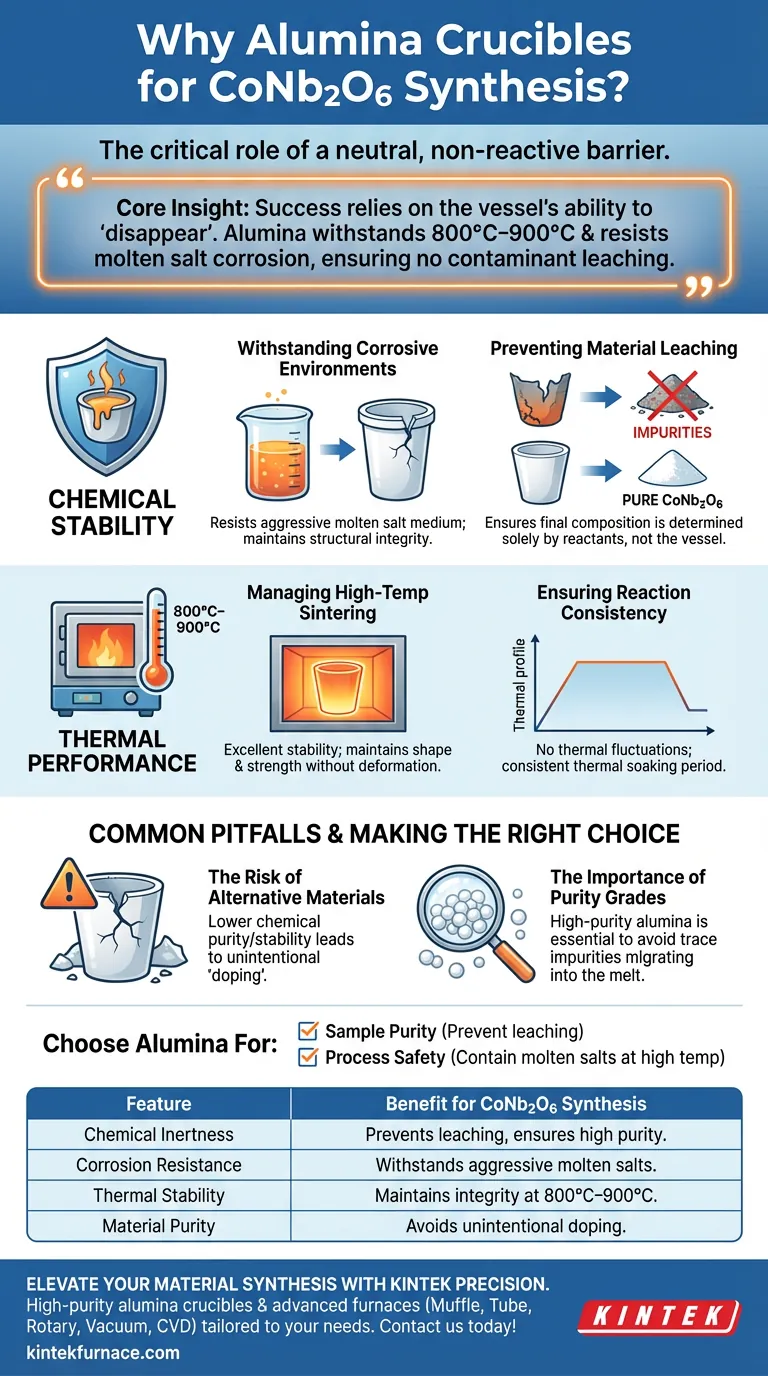

Der Hauptgrund für die Verwendung von Aluminiumoxid-Tiegeln bei der Synthese von CoNb2O6-Keramikpulvern ist ihre Fähigkeit, als neutrale, nicht reaktive Barriere zu fungieren. Insbesondere bieten sie die notwendige chemische Inertheit, um das korrosive geschmolzene Salzmedium, das in der Reaktion verwendet wird, zu widerstehen, ohne Verunreinigungen in das Endprodukt einzubringen.

Kern Erkenntnis: Der Erfolg der Synthese von hochreinem CoNb2O6 hängt vollständig von der Fähigkeit des Gefäßes ab, aus der chemischen Gleichung zu "verschwinden". Aluminiumoxid wird gewählt, weil es Temperaturen von 800 °C bis 900 °C standhält und Korrosion durch geschmolzene Salze widersteht, wodurch sichergestellt wird, dass der Tiegel keine Verunreinigungen in das Keramikpulver auslaugt.

Die entscheidende Rolle der chemischen Stabilität

Widerstand gegen korrosive Umgebungen

Die Synthese von CoNb2O6 beinhaltet ein geschmolzenes Salzmedium, das eine hochaggressive chemische Umgebung schafft.

Standard-Reaktionsgefäße zersetzen sich oft, wenn sie diesen verflüssigten Salzen ausgesetzt sind. Aluminiumoxid-Tiegel werden speziell verwendet, weil sie eine ausgezeichnete Beständigkeit gegen diese Art von Korrosion aufweisen und ihre strukturelle Integrität während des gesamten Prozesses beibehalten.

Verhinderung des Auslaugens von Material

Das ultimative Ziel dieser Synthese ist die Herstellung von reinen CoNb2O6-Keramikpulvern.

Wenn ein Tiegel mit den geschmolzenen Salzen oder Metalloxiden reagiert, werden Komponenten der Gefäßwand in die Mischung ausgelaugt. Aluminiumoxid verhindert diesen Abbau des Gefäßes und stellt sicher, dass die chemische Zusammensetzung des Endpulvers ausschließlich durch die Reaktanten und nicht durch den Behälter bestimmt wird.

Thermische Leistung und Prozessintegrität

Management der Hochtemperatur-Sinterung

Der Syntheseprozess für CoNb2O6 erfordert eine Sinterphase mit Temperaturen zwischen 800 °C und 900 °C.

Aluminiumoxid wird wegen seiner außergewöhnlichen thermischen Stabilität in und über diesem Bereich gewählt. Es behält seine Form und Festigkeit bei, ohne sich zu erweichen oder zu verformen, was entscheidend für die sichere Aufnahme der geschmolzenen Inhalte ist.

Gewährleistung der Reaktionskonsistenz

Bei der Hochtemperatursynthese darf das Reaktionsgefäß nicht als Wärmesenke oder Variable im thermischen Profil fungieren.

Die Stabilität von Aluminiumoxid gewährleistet, dass die thermische Haltezeit – die bei der Keramik-Synthese lang sein kann – konsistent bleibt. Dies ermöglicht die korrekte Bildung von CoNb2O6 ohne thermische Schwankungen, die durch Materialversagen verursacht werden.

Häufige Fallstricke zu vermeiden

Das Risiko alternativer Materialien

Die Wahl eines Tiegels mit geringerer chemischer Reinheit oder Stabilität führt oft zu einer unbeabsichtigten "Dotierung" der Probe.

Während andere Materialien der Hitze standhalten mögen, versagen sie häufig gegen die korrosive Natur geschmolzener Salze. Dies führt dazu, dass unbeabsichtigte Elemente in das Kristallgitter der Keramik gelangen und möglicherweise ihre elektronischen oder physikalischen Eigenschaften verändern.

Die Bedeutung von Reinheitsgraden

Nicht jedes Aluminiumoxid ist gleich; die spezifische Anwendung erfordert hochreines Aluminiumoxid.

Die Verwendung von Keramiken niedrigerer Qualität kann Spurenverunreinigungen einführen, die bei 800 °C in die Schmelze migrieren. Um das in der Primärreferenz beschriebene Ergebnis zu garantieren, muss der Tiegel selbst frei von Verunreinigungen sein, die während des Heizzyklus freigesetzt werden könnten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl von Reaktionsgefäßen für die Keramik-Synthese hängt Ihre Wahl von den spezifischen Belastungen Ihrer Umgebung ab.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit liegt: Wählen Sie Aluminiumoxid-Tiegel, um das Auslaugen von Gefäßkomponenten in das CoNb2O6-Pulver während der Reaktion zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Verlassen Sie sich auf Aluminiumoxid, um geschmolzene Salze bei 800 °C–900 °C aufzunehmen, ohne korrosiven Strukturversagen zu erliegen.

Die Wahl von Aluminiumoxid dient nicht nur dazu, das Material zu halten; sie stellt sicher, dass das Gefäß während der gesamten Umwandlung chemisch unsichtbar bleibt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die CoNb2O6-Synthese |

|---|---|

| Chemische Inertheit | Verhindert Auslaugung und gewährleistet hohe Reinheit von Keramikpulvern. |

| Korrosionsbeständigkeit | Widersteht aggressiven geschmolzenen Salzmedien ohne Zersetzung. |

| Thermische Stabilität | Behält strukturelle Integrität bei Sintertemperaturen (800 °C–900 °C) bei. |

| Materialreinheit | Hochwertiges Aluminiumoxid vermeidet unbeabsichtigte Dotierung des Kristallgitters. |

Verbessern Sie Ihre Material-Synthese mit KINTEK Precision

Lassen Sie nicht zu, dass Verunreinigungen durch den Tiegel Ihre Forschungs- oder Produktionsqualität beeinträchtigen. KINTEK liefert hochreine Aluminiumoxid-Tiegel und fortschrittliche Laborgeräte, die für die widerstandsfähigsten chemischen Umgebungen ausgelegt sind.

Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperaturöfen, die auf Ihre individuellen Spezifikationen zugeschnitten sind. Gewährleisten Sie die Integrität Ihrer CoNb2O6-Keramikpulver und anderer fortschrittlicher Materialien mit unseren branchenführenden Lösungen.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Mustafa İlhan, Kadir Esmer. Structural and dielectric properties of Eu3+,B3+ co-doped CoNb2O6 ceramic. DOI: 10.18596/jotcsa.1397311

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein hochpräzises Gleichstromnetzteil für PFS notwendig? Steuerung elektrischer Felder für perfektes Plasma-Sintern

- Warum werden Hochreine Aluminiumoxid-Tiegel bei 1873 K Quarz-Tiegeln vorgezogen? Präzision bei extremer Hitze gewährleisten

- Was ist die technische Notwendigkeit der Verwendung eines Glasbootes in einem Pyrolyseofen? Präzision bei der thermischen Zersetzung

- Wie funktionieren verschlossene Kapseln und Rückfüllmaterialien beim Hochtemperatursintern von Metallpulvern?

- Welche Funktionen erfüllen Graphitformen während des Vakuum-Heißpressens von A356/SiCp? Optimieren Sie Ihre Materialdichte

- Was sind die Funktionen von hochreinem, hochfestem Graphit für SPS-Pressformen? Optimierung des Sinterns von Al2O3-TiC-Keramik

- Was ist der Zweck der Verwendung einer Isolierschicht bei CCCM-Wärmeleitfähigkeitsprüfungen? Sicherstellung der Genauigkeit des 1D-Wärmeflusses

- Welche Kostenfaktoren sollten bei der Auswahl eines Aluminiumoxid-Ofenrohrs berücksichtigt werden? Optimierung der Gesamtbetriebskosten (Total Cost of Ownership)