Im Wesentlichen sind Keramikrohre spezielle Komponenten, die dafür konstruiert wurden, in Umgebungen zu funktionieren, in denen die meisten anderen Materialien versagen. Sie zeichnen sich hauptsächlich durch ihre außergewöhnliche Beständigkeit gegen extreme Hitze und ihre Unfähigkeit, Elektrizität zu leiten, aus, was sie für Hochtemperatur-Industrieprozesse und elektrische Anwendungen unverzichtbar macht.

Die Kernherausforderung bei vielen fortschrittlichen technischen Anwendungen besteht darin, ein Material zu finden, das gleichzeitig extremen Temperaturen standhält und eine zuverlässige elektrische Isolierung bietet. Keramikrohre sind die definitive Lösung und bieten unübertroffene thermische und dielektrische Leistung, vorausgesetzt, ihre inhärente Sprödigkeit wird durch sorgfältiges Design und Handhabung gesteuert.

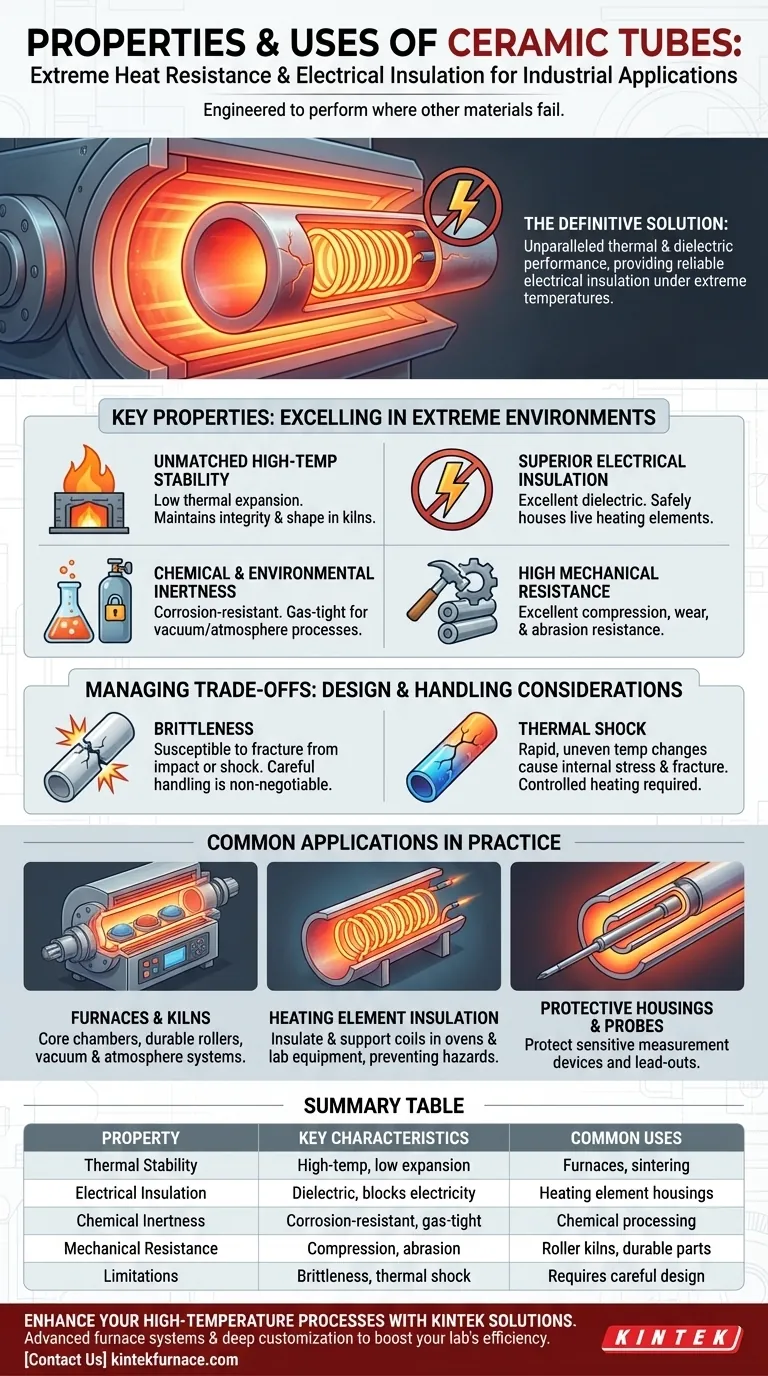

Warum Keramikrohre in extremen Umgebungen herausragen

Der Wert von Keramikrohren ergibt sich aus einer einzigartigen Kombination thermischer, elektrischer und mechanischer Eigenschaften. Das Verständnis dieser ist der Schlüssel zu ihrer effektiven Nutzung.

Unübertroffene Hochtemperaturstabilität

Keramische Materialien, insbesondere Aluminiumoxid, sind bei sehr hohen Temperaturen im Grunde stabil. Sie behalten ihre strukturelle Integrität und ihre Eigenschaften in Umgebungen wie Industrieöfen und Brennöfen bei, in denen Metalle sich verziehen oder schmelzen würden.

Diese Stabilität ist auch mit ihrem geringen Wärmeausdehnungskoeffizienten verbunden, was bedeutet, dass sie sich beim Erhitzen nicht wesentlich in Größe oder Form verändern. Diese Vorhersehbarkeit ist für Präzisionskomponenten von entscheidender Bedeutung.

Überlegene elektrische Isolierung

Keramiken sind ausgezeichnete dielektrische Materialien, was bedeutet, dass sie elektrische Isolatoren sind. Sie blockieren den Stromfluss, selbst bei hohen Temperaturen.

Diese Eigenschaft ist entscheidend für Anwendungen, die Heizelemente beinhalten. Das Rohr kann sicher einen stromführenden Draht aufnehmen und ihn extrem heiß werden lassen, ohne einen Kurzschluss oder eine elektrische Gefahr zu verursachen.

Chemische und umweltbedingte Inertheit

Keramikrohre weisen eine starke Beständigkeit gegen Korrosion und chemische Angriffe auf. Dies ermöglicht ihren Einsatz in Prozessen, die reaktive Chemikalien oder raue Atmosphären beinhalten.

Darüber hinaus können sie so hergestellt werden, dass sie gasdicht sind. Dies macht sie ideal für die Schaffung eines kontrollierten Vakuums oder einer Schutzgasatmosphäre in einem Hochtemperaturofen, was für viele moderne Materialverarbeitungs- und wissenschaftliche Anwendungen unerlässlich ist.

Hohe mechanische Beständigkeit

Obwohl sie spröde sind, weisen Keramiken eine sehr hohe Druckfestigkeit auf und sind extrem hart, was zu einer ausgezeichneten Verschleiß- und Abriebfestigkeit führt.

Bei Anwendungen wie Rollenöfen, in denen Materialien ständig durch heiße Zonen bewegt werden, gewährleistet diese Haltbarkeit eine lange Lebensdauer und verhindert Kontamination durch verschleißende Komponenten.

Die Kompromisse verstehen: Sprödigkeit und thermischer Schock

Obwohl Keramikrohre unglaublich leistungsfähig sind, sind sie nicht unzerstörbar. Ihre Haupteinschränkung ist die fehlende Duktilität, die bei der Konstruktion und Handhabung berücksichtigt werden muss.

Die Herausforderung der Sprödigkeit

Im Gegensatz zu Metallen verbiegen oder verformen sich Keramiken nicht unter Belastung; sie brechen. Das bedeutet, dass sie sehr anfällig für Ausfälle durch Aufprall oder scharfe mechanische Schocks sind.

Eine sorgfältige Handhabung ist nicht verhandelbar. Das Fallenlassen eines Keramikrohrs oder das Aussetzen gegenüber plötzlichen Vibrationen oder Stößen führt wahrscheinlich dazu, dass es reißt oder zerbricht.

Überlegungen zum thermischen Schock

Obwohl sie für Hitze gebaut sind, können schnelle und ungleichmäßige Temperaturänderungen innere Spannungen erzeugen, die zum Bruch führen – ein Phänomen, das als thermischer Schock bekannt ist.

Obwohl hochreine Keramiken wie Aluminiumoxid eine gute thermische Schockbeständigkeit aufweisen, sind technische Kontrollen dennoch erforderlich. Heiz- und Abkühlraten müssen sorgfältig gesteuert werden, um sicherzustellen, dass die Temperatur über das Rohr so gleichmäßig wie möglich bleibt.

Häufige Anwendungen in der Praxis

Die Eigenschaften von Keramikrohren machen sie in mehreren wichtigen Industrie- und Wissenschaftsbereichen zur bevorzugten Lösung.

Hochtemperaturöfen und Brennöfen

Dies ist die häufigste Anwendung. Keramikrohre bilden die Kernkammer von Rohröfen, dienen als langlebige Rollen in Rollenherdofen und schaffen kontrollierte Umgebungen in Vakuum- und Atmosphärenöfen.

Isolierung und Unterstützung von Heizelementen

Keramikrohre werden häufig zur elektrischen Isolierung von Heizspiralen in allem verwendet, von Industrieöfen bis hin zu Laborgeräten. Sie bieten die starre Struktur, die erforderlich ist, um das Element an Ort und Stelle zu halten, während sie verhindern, dass elektrischer Strom entweicht.

Schutzgehäuse und Sonden

Ihre Fähigkeit, Hitze standzuhalten und zu isolieren, macht sie perfekt für den Schutz empfindlicher Messgeräte. Dazu gehören Hülsen für Thermoelemente, die die Temperatur in einem Ofen messen, und Durchführungsklemmen für die Führung elektrischer Kabel durch heiße Zonen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung seiner Eigenschaften auf Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilität in einer kontrollierten Atmosphäre liegt: Keramikrohre sind die ideale Wahl für den Bau von Ofenkammern für Prozesse wie Sintern oder chemische Synthese.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung für ein Heizelement liegt: Keramikrohre sind der Industriestandard für die sichere Aufnahme und Unterstützung von Spulen in Hochtemperaturheizungen.

- Wenn Ihre Anwendung hohe Vibrationen oder das Risiko physischer Stöße beinhaltet: Sie müssen entweder einen robusten mechanischen Schutz für das Keramikrohr konstruieren oder alternative Materialien in Betracht ziehen, falls seine thermischen oder elektrischen Eigenschaften nicht unbedingt erforderlich sind.

Indem Sie sowohl ihre immensen Fähigkeiten als auch ihre praktischen Grenzen verstehen, können Sie zuversichtlich Lösungen entwickeln, die die einzigartigen Stärken von Keramikrohren nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Hauptmerkmale | Häufige Verwendungen |

|---|---|---|

| Thermische Stabilität | Hohe Temperaturbeständigkeit, geringe Wärmeausdehnung | Rohröfen, Brennöfen, Sinterprozesse |

| Elektrische Isolierung | Ausgezeichnetes Dielektrikum, blockiert Stromfluss | Heizelementgehäuse, elektrische Sicherheit |

| Chemische Inertheit | Korrosionsbeständig, gasdicht | Vakuum-/Atmosphärenöfen, chemische Verarbeitung |

| Mechanische Beständigkeit | Hohe Druck- und Abriebfestigkeit | Rollenöfen, langlebige Komponenten |

| Einschränkungen | Sprödigkeit, Empfindlichkeit gegenüber thermischem Schock | Erfordert sorgfältige Handhabung und Konstruktion |

Sind Sie bereit, Ihre Hochtemperaturprozesse mit zuverlässigen Keramikrohrlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle