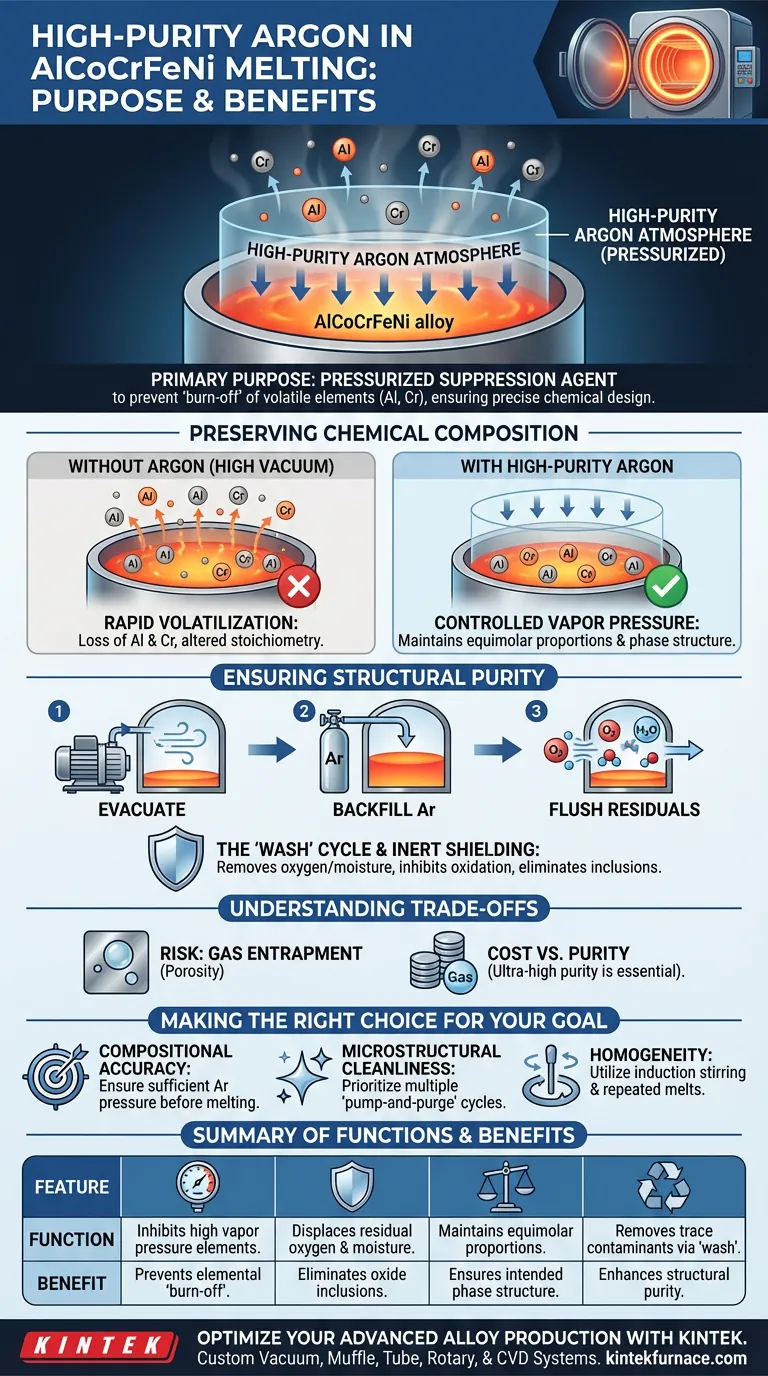

Der Hauptzweck der Verwendung eines hochreinen Argonsystems beim Schmelzen von AlCoCrFeNi-Legierungen besteht darin, als unter Druck stehendes Unterdrückungsmittel zu wirken, das den Verlust flüchtiger Elemente verhindert. Während der Vakuumofen Verunreinigungen entfernt, hemmt die Einführung von Argon, um atmosphärischen Druck zu erreichen, das "Ausbrennen" von Elementen mit hohem Dampfdruck und stellt sicher, dass die Legierung ihr präzises chemisches Design beibehält.

Die Argonatmosphäre ist entscheidend für die Stabilisierung der Stöchiometrie der Legierung; ohne sie würden reaktive Komponenten in einem Hochvakuum verdampfen, wodurch die chemische Zusammensetzung verändert und die beabsichtigte Phasenstruktur der Hochentropielegierung beeinträchtigt würde.

Erhaltung der chemischen Zusammensetzung

Kontrolle des Dampfdrucks

In einer Hochvakuumumgebung (z. B. $10^{-5}$ mbar) sinkt der Siedepunkt bestimmter Metalle erheblich. Elemente im AlCoCrFeNi-System, insbesondere Aluminium (Al) und Chrom (Cr), haben relativ hohe Dampfdrücke.

Verhinderung des Ausbrennens von Elementen

Wenn die Legierung ausschließlich unter Hochvakuum geschmolzen würde, würden diese flüchtigen Elemente schnell verdampfen oder "ausbrennen". Die Einführung von hochreinem Argon schafft eine atmosphärische Druckumgebung, die diese Verdampfung physikalisch unterdrückt.

Aufrechterhaltung von äquimolaren Verhältnissen

Hochentropielegierungen beruhen auf strengen Zusetzungsverhältnissen (oft äquimolar), um ihre einzigartigen Eigenschaften zu erzielen. Durch die Hemmung der Verdampfung stellt das Argonsystem sicher, dass das Endprodukt der konstruierten Chemie entspricht, und verhindert Abweichungen, die die Kinetik der Phasenumwandlung verändern würden.

Gewährleistung der strukturellen Reinheit

Der "Spül"-Zyklus

Vor Beginn des Schmelzvorgangs wird das Argonsystem oft in einem zyklischen Prozess verwendet: Die Kammer wird evakuiert und dann wiederholt mit Argon gefüllt. Dies spült effektiv Rest-Sauerstoff und Feuchtigkeit aus, die die Vakuumpumpe allein möglicherweise nicht von den Ofenwänden entfernt.

Hemmung der Oxidation

Aluminium und Chrom sind hochreaktiv und neigen dazu, bei sofortigem Kontakt mit Sauerstoff Oxide zu bilden. Die inerte Argonatmosphäre wirkt als Schutzschild und minimiert den Kontakt der Schmelze mit verbleibender Luft.

Eliminierung von Einschlüssen

Durch die Aufrechterhaltung extrem niedriger Sauerstoffgehalte durch diesen Inertschutz verhindert der Prozess die Bildung von Oxid-Einschlüssen. Dies gewährleistet die strukturelle Integrität des endgültigen Barrens und verhindert Defekte, die als Bruchstellen wirken könnten.

Verständnis der Kompromisse

Das Risiko der Gasaufnahme

Während das Nachfüllen mit Argon die Zusammensetzung erhält, birgt es das Risiko von Gasporosität. Wenn die Schmelze das Gas einfängt oder die Erstarrung zu schnell erfolgt, können Argonblasen im Metall eingeschlossen werden, wodurch Hohlräume entstehen, die das Material schwächen.

Kosten vs. Reinheit

Der Begriff "hochrein" ist eine betriebliche Einschränkung, nicht nur eine Bezeichnung. Die Verwendung von industriellem Standardargon kann Spuren von Feuchtigkeit oder Sauerstoff einführen, was den Zweck des Vakuumsystems vollständig zunichte macht. Die Kosten für hochreines Gas sind eine notwendige Investition, um die Kontamination der reaktiven Al- und Cr-Elemente zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer AlCoCrFeNi-Legierung zu maximieren, stimmen Sie Ihren Prozess auf Ihre spezifischen Forschungs- oder Produktionsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Zusammensetzung liegt: Stellen Sie sicher, dass die Argonfüllung vor Erreichen der Liquidustemperatur der Schmelze einen ausreichenden Druck erreicht, um die Verdampfung von Aluminium zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf der mikroskopischen Sauberkeit liegt: Priorisieren Sie mehrere "Pump-and-Purge"-Zyklen mit Argon vor dem Erhitzen, um Rest-Sauerstoff mechanisch von den Kammerwänden zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Homogenität liegt: Nutzen Sie den Induktionsrühreffekt in der Argonatmosphäre und wiederholen Sie den Schmelzzyklus dreimal, um chemische Segregation zu beseitigen.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren die grundlegende Identität der Legierung.

Zusammenfassungstabelle:

| Merkmal | Funktion beim AlCoCrFeNi-Schmelzen | Vorteil |

|---|---|---|

| Druckunterdrückung | Hemmt Elemente mit hohem Dampfdruck (Al, Cr) | Verhindert das Ausbrennen von Elementen |

| Inerte Abschirmung | Verdrängt Rest-Sauerstoff und Feuchtigkeit | Eliminiert Oxid-Einschlüsse |

| Atmosphärenkontrolle | Hält äquimolare Verhältnisse aufrecht | Gewährleistet die beabsichtigte Phasenstruktur |

| Zyklische Spülung | Entfernt Spurenverunreinigungen durch "Spül"-Zyklen | Verbessert die strukturelle Reinheit |

Optimieren Sie Ihre fortschrittliche Legierungsproduktion mit KINTEK

Präzise Kontrolle über Ihre thermische Umgebung ist der Unterschied zwischen einer erfolgreichen Hochentropielegierung und einer kompromittierten Schmelze. Mit Expertisen in F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Röhren-, Dreh- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen Ihres Labors zu erfüllen.

Ob Sie reaktive AlCoCrFeNi-Systeme schmelzen oder Materialien der nächsten Generation entwickeln, unsere Hochtemperaturöfen bieten die atmosphärische Stabilität und Reinheit, die Sie benötigen. Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Fertigungseffizienz verbessern können.

Visuelle Anleitung

Referenzen

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Rolle spielt ein Rotationsverdampfer bei der Verarbeitung von Bananen-Infloreszenz-Extrakten? Maximierung der bioaktiven Ausbeute

- Warum ist ein hochpräziser Massendurchflussregler für E-Ni/m-MgAlOx-Katalysatoren notwendig? Gewährleistung präziser Gasdynamik

- Wie trägt die Auswahl eines Keramikschmelztiegels zur Herstellung von Biomassekohlenstoffkatalysatoren bei? Maximale Reinheit

- Warum ist die Verwendung von hochreinen Graphittiegeln unerlässlich? Schutz von TiC-Manganhartstahl beim Sintern

- Warum wird beim Glasschmelzprozess ein Tiegel aus Platin-Gold-Legierung verwendet? Erzielen Sie unübertroffene Reinheit

- Was ist der Hauptzweck eines Tisch-Blast-Trockenschranks? Optimierung der Bariumtitanat-Keramikherstellung

- Was ist die technische Notwendigkeit der Verwendung eines Glasbootes in einem Pyrolyseofen? Präzision bei der thermischen Zersetzung

- Warum wird eine Vakuumpumpe verwendet, um die Kammer für die thermische Modifizierung zu evakuieren? Gewährleistung von Sicherheit und Materialintegrität