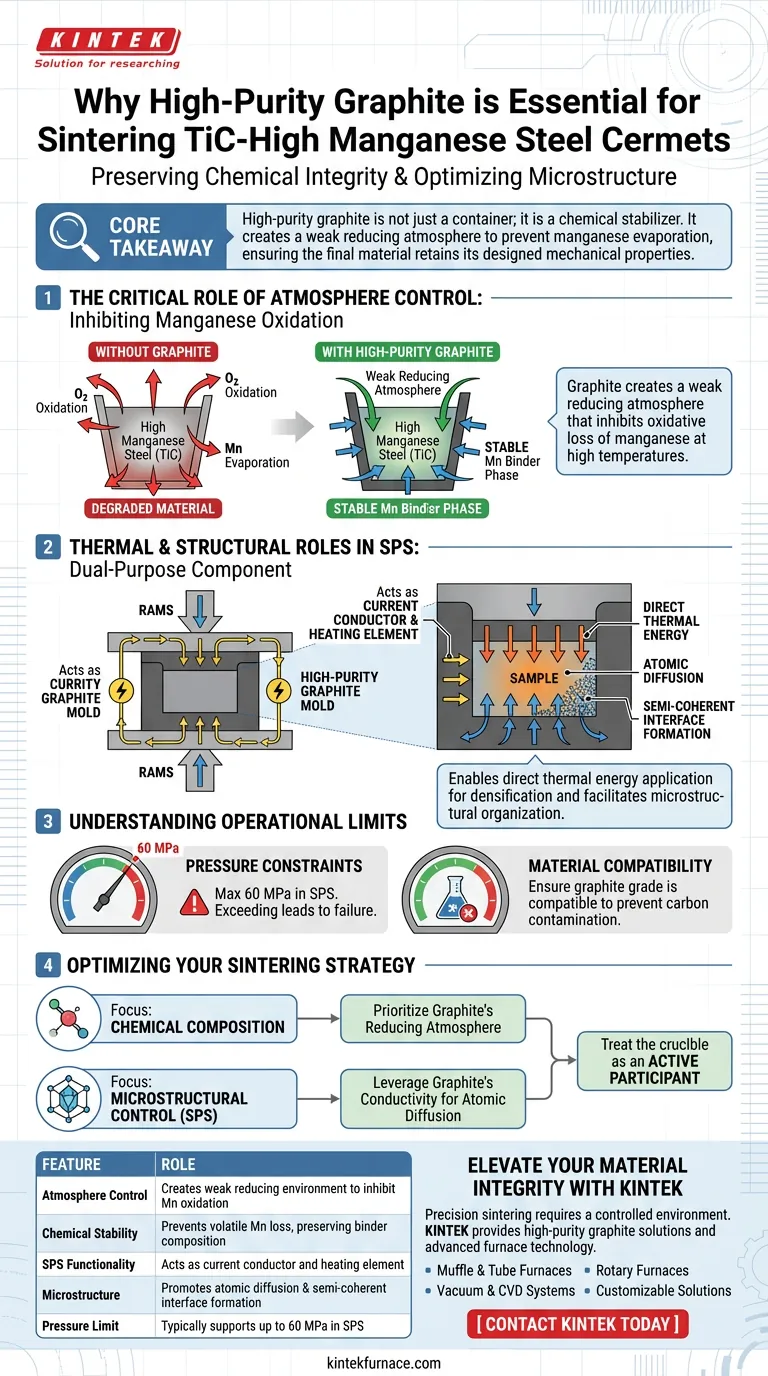

Die Verwendung von hochreinem Graphit ist unbedingt erforderlich, um die chemische Integrität der Binderphase innerhalb des Cermets zu erhalten. Insbesondere erzeugt der Graphit eine schwache reduzierende Atmosphäre, die den oxidativen Verlust von Mangan hemmt, ein kritisches Element in Manganhartstahl, das sich sonst bei Sintertemperaturen abbauen würde.

Kernbotschaft Manganhartstahl ist während des Sinterprozesses sehr anfällig für Oxidation. Hochreiner Graphit fungiert nicht nur als Behälter, sondern als chemischer Stabilisator, der eine reduzierende Umgebung erzeugt, die die Verdampfung von Mangan verhindert und sicherstellt, dass das Endmaterial seine konstruierten mechanischen Eigenschaften behält.

Die entscheidende Rolle der Atmosphärenkontrolle

Hemmung der Manganoxidation

Die größte Herausforderung beim Sintern von TiC-Manganhartstahl-Cermets ist die Flüchtigkeit von Mangan. Bei hohen Sintertemperaturen ist Mangan anfällig für einen schnellen oxidativen Verlust.

Schaffung einer schwachen reduzierenden Atmosphäre

Hochreiner Graphit begegnet diesem Problem, indem er natürlich eine schwache reduzierende Atmosphäre um die Probe herum bereitstellt. Diese chemische Umgebung wirkt der Oxidation aktiv entgegen und stabilisiert die Zusammensetzung des Stahlbinders.

Gewährleistung der mechanischen Leistung

Die mechanischen Eigenschaften des fertigen Cermets hängen stark von der genauen chemischen Zusammensetzung der Binderphase ab. Durch die Verhinderung des Mangansverlusts stellen Graphit-Liner sicher, dass der Binder wie vorgesehen funktioniert und die strukturelle Integrität des Cermets erhalten bleibt.

Thermische und strukturelle Rollen beim Funkenplasmabrennen (SPS)

Als doppelfunktionale Komponente

Bei fortschrittlichen Verfahren wie dem Funkenplasmabrennen (SPS) erfüllen hochreine Graphitformen eine doppelte Funktion. Sie dienen als Behälter für die Pulverformgebung und gleichzeitig als Heizelement, das elektrischen Strom leitet.

Ermöglichung der direkten Anwendung von Wärmeenergie

Da die Graphitform Strom leitet, wird sichergestellt, dass die thermische Energie direkt auf die Probenpartikel angewendet wird. Diese direkte Erwärmung fördert die Atomdiffusion, die für die Verdichtung notwendig ist.

Erleichterung der mikrostrukturellen Organisation

Die vom Graphitform erzeugte thermische Umgebung induziert die Bildung geordneter Grenzflächen mit teilkohärenten Eigenschaften. Diese spezifische mikrostrukturelle Organisation ist entscheidend für die Minimierung der Gitterwärmeleitfähigkeit des Endprodukts.

Verständnis der Betriebsgrenzen

Druckbeschränkungen

Obwohl hochreiner Graphit robust ist, hat er mechanische Grenzen. Bei SPS-Anwendungen halten diese Formen im Allgemeinen Drücken bis zu 60 MPa stand; Überschreitungen können zu Formversagen oder Verformung führen.

Materialkompatibilität

Graphit wird wegen seiner Hochtemperaturbeständigkeit und chemischen Stabilität gewählt. Der Benutzer muss jedoch immer sicherstellen, dass die verwendete Graphitsorte mit der Reaktivität des Probenpulvers kompatibel ist, um unerwünschte Kohlenstoffkontaminationen zu vermeiden.

Optimierung Ihrer Sinterstrategie

Um die besten Ergebnisse mit TiC-Manganhartstahl-Cermets zu erzielen, stimmen Sie Ihre Werkzeugauswahl auf Ihre spezifischen Verarbeitungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der chemischen Zusammensetzung liegt: Priorisieren Sie hochreinen Graphit ausdrücklich wegen seiner Fähigkeit, eine reduzierende Atmosphäre zu erzeugen und Manganverlust zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Kontrolle (SPS) liegt: Nutzen Sie die Leitfähigkeit der Graphitform, um die Atomdiffusion voranzutreiben und teilkohärente Grenzflächen zu erzeugen.

Indem Sie den Tiegel als aktiven Teilnehmer am chemischen Prozess und nicht als passives Gefäß behandeln, stellen Sie die Stabilität und Leistung Ihres fertigen Cermet-Produkts sicher.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Sintern von TiC-Stahl-Cermets |

|---|---|

| Atmosphärenkontrolle | Erzeugt eine schwache reduzierende Umgebung, um Manganoxidation zu hemmen |

| Chemische Stabilität | Verhindert flüchtigen Mangansverlust und erhält die Binderzusammensetzung |

| SPS-Funktionalität | Fungiert sowohl als Stromleiter als auch als Heizelement |

| Mikrostruktur | Fördert Atomdiffusion und die Bildung teilkohärenter Grenzflächen |

| Druckgrenze | Unterstützt typischerweise bis zu 60 MPa in SPS-Anwendungen |

Verbessern Sie Ihre Materialintegrität mit KINTEK

Präzisionssintern erfordert mehr als nur Hitze; es erfordert eine kontrollierte chemische Umgebung. KINTEK bietet hochreine Graphitlösungen und fortschrittliche Ofentechnologie, die entwickelt wurden, um oxidativen Verlust zu verhindern und die mechanische Leistung Ihrer Cermets zu gewährleisten.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Hochtemperatur-Laborsystemen, darunter:

- Muffel- und Rohröfen für atmosphärenkontrolliertes Sintern.

- Vakuum- und CVD-Systeme für die Verarbeitung von Hochleistungsmaterialien.

- Drehöfen und kundenspezifische Lösungen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Lassen Sie nicht zu, dass Manganverarmung Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere kundenspezifischen Hochtemperaturlösungen Ihre Sinterstrategie optimieren und Ihre chemische Integrität schützen können.

Visuelle Anleitung

Referenzen

- Nyasha Matsanga, Willie Nheta. An Overview of Thermochemical Reduction Processes for Titanium Production. DOI: 10.3390/min15010017

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche industriellen Anwendungen nutzen Quarzrohre? Entscheidend für Hochtemperatur- und Reinprozesse

- Welche Rolle spielt ein optisches Pyrometer bei der Diffusionsbindung? Gewährleistung von Präzision bei Hochtemperatursimulationen

- Wie beeinflussen Graphitformen beim SPS das Maraging-Stahl? Kohlenstoffdiffusion für präzise Sinterergebnisse managen

- Warum müssen Hochdruck-Mikrowellenreaktionsgefäße eine ausgezeichnete Dichtleistung aufweisen? Sicherstellung des Erfolgs der Kohlenstoffsynthese

- Warum wird ein Tiegel aus Edelstahl für das Schmelzen von AM60-Magnesiumlegierungen ausgewählt? Gewährleistung der Legierungsreinheit und Sicherheit

- Warum sind Stützrahmen für das Aluminiumoxid-Ofenrohr wichtig? Verhinderung von Hochtemperaturverformung und -versagen

- Welche Branchen können von der Verwendung der multifunktionalen Umwälzwasser-Vakuumpumpe profitieren? Entdecken Sie saubere, effiziente Vakuumlösungen

- Warum sind Verdampfer und Kondensatoren für die Reinigung von Zirkoniumtetrachlorid erforderlich? Beherrschung von Nuklearqualitätsstandards