Die Hauptfunktion eines optischen Pyrometers in diesem Zusammenhang besteht darin, eine präzise, berührungslose Echtzeit-Temperaturüberwachung von Proben, wie z. B. rostfreiem Stahl 321H, innerhalb von Vakuumgeräten zu ermöglichen. Durch die ständige Messung der Oberflächentemperatur ohne physischen Kontakt fungiert es als maßgebende Überprüfungsschleife für die thermischen Bedingungen während der Simulation.

Da die Diffusionsbindung hochsensible Elementsegregations- und Ausfällungsreaktionen beinhaltet, ist das optische Pyrometer entscheidend dafür, dass alle beobachteten mikrostrukturellen Veränderungen das direkte Ergebnis einer spezifisch verifizierten thermischen Historie sind.

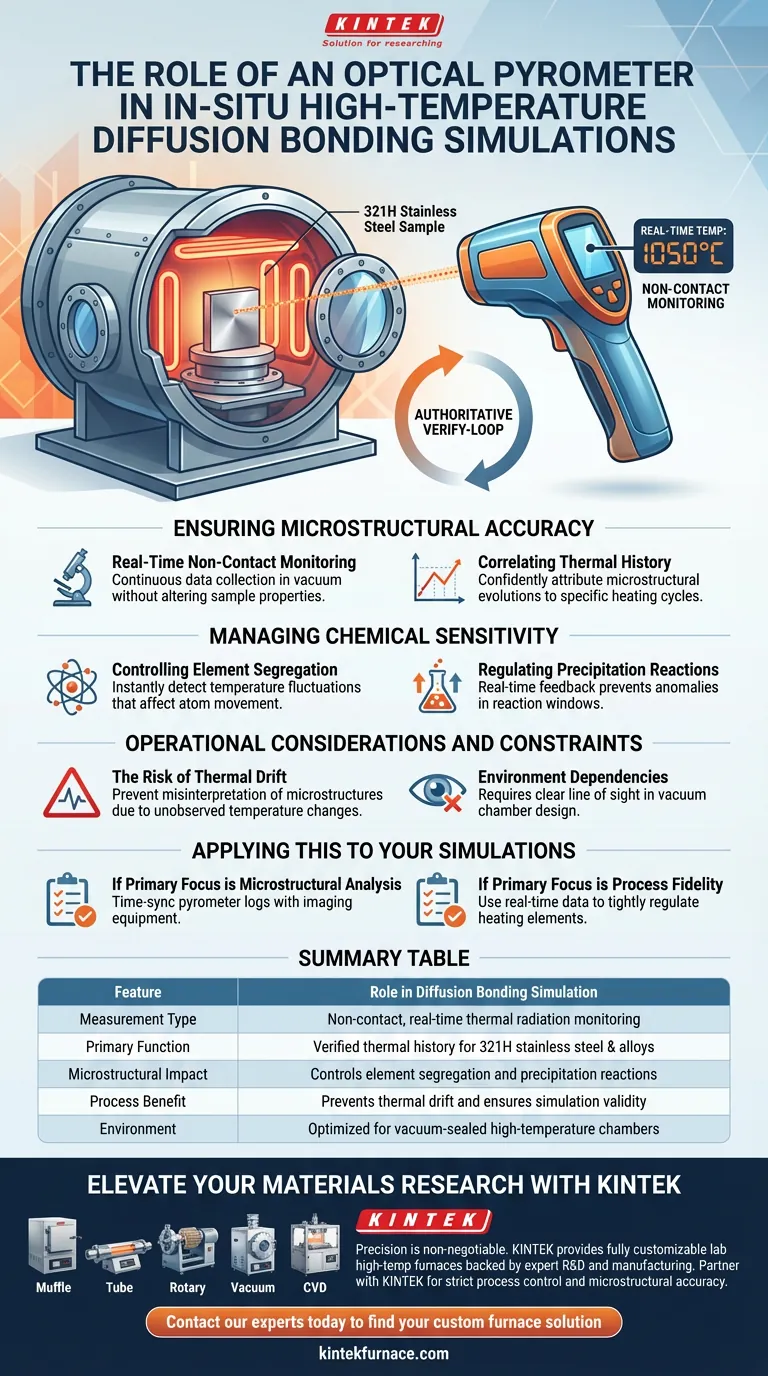

Gewährleistung der mikrostrukturellen Genauigkeit

Berührungslose Echtzeit-Überwachung

In-situ-Simulationen finden oft in Vakuumumgebungen statt, in denen physische Thermoelemente unpraktisch oder störend sein können. Ein optisches Pyrometer löst dieses Problem, indem es Wärmestrahlung aus der Ferne misst.

Dies ermöglicht eine kontinuierliche Datenerfassung der 321H-Edelstahlproben, ohne deren physische Position oder Oberflächeneigenschaften zu verändern.

Korrelation der thermischen Historie

Die Gültigkeit einer Simulation hängt davon ab, genau zu wissen, welche Temperatur die Probe erfahren hat und wie lange. Das Pyrometer erstellt eine präzise Aufzeichnung der thermischen Historie.

Dies stellt sicher, dass die von den Forschern beobachteten mikrostrukturellen Entwicklungen zuversichtlich dem spezifisch angewendeten Heizzyklus zugeordnet werden können.

Verwaltung der chemischen Empfindlichkeit

Kontrolle der Elementsegregation

Die Diffusionsbindung ist ein Prozess, der durch die Bewegung von Atomen angetrieben wird. Die Segregation spezifischer Elemente innerhalb des Stahls ist hochgradig empfindlich gegenüber thermischen Veränderungen.

Wenn die Temperatur auch nur geringfügig abweicht, ändern sich die Geschwindigkeit und die Art der Segregation. Das Pyrometer erkennt diese Schwankungen sofort und ermöglicht eine strenge Prozesskontrolle.

Regulierung von Ausfällungsreaktionen

Ähnlich wie die Segregation werden Ausfällungsreaktionen durch präzise Temperaturbereiche bestimmt.

Das Echtzeit-Feedback des Pyrometers stellt sicher, dass diese Reaktionen genau wie beabsichtigt ablaufen und Anomalien verhindert werden, die die Simulationsergebnisse verfälschen könnten.

Betriebliche Überlegungen und Einschränkungen

Das Risiko des thermischen Drifts

Da die beteiligten chemischen Reaktionen so empfindlich sind, kann jeder Überwachungsfehler eine Simulation ungültig machen.

Ohne die Echtzeit-Feedbackschleife des Pyrometers könnte unbemerkter thermischer Drift dazu führen, dass Forscher falsch interpretieren, warum spezifische Mikrostrukturen entstanden sind.

Umweltabhängigkeiten

Obwohl leistungsstark, ist das optische Pyrometer auf eine klare Sichtlinie innerhalb des Vakuumgeräts angewiesen.

Es ist streng genommen ein Beobachtungswerkzeug; es gewährleistet Genauigkeit, erfordert aber, dass das Vakuumkammermodul nicht-optische optische Wege ermöglicht.

Anwendung auf Ihre Simulationen

Um sicherzustellen, dass Ihre Hochtemperatursimulationen gültige wissenschaftliche Daten liefern, konzentrieren Sie sich darauf, wie Sie die thermische Telemetrie nutzen.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Analyse liegt: Stellen Sie sicher, dass Ihre Pyrometer-Protokolle mit Ihrer Bildgebungsausrüstung zeitsynchronisiert sind, um spezifische strukturelle Veränderungen mit genauen Temperaturen zu korrelieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessgenauigkeit liegt: Nutzen Sie die Echtzeitdaten, um die Heizelemente streng zu regulieren und thermische Schwankungen zu minimieren, die unerwünschte Elementsegregationen auslösen.

Eine präzise thermische Überwachung ist der einzige Weg, um sicherzustellen, dass Ihre Simulationsergebnisse die Physik des Diffusionsbindungsprozesses wirklich widerspiegeln.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Simulation der Diffusionsbindung |

|---|---|

| Messtyp | Berührungslose Echtzeit-Messung der Wärmestrahlung |

| Hauptfunktion | Verifizierte thermische Historie für 321H-Edelstahl & Legierungen |

| Mikrostrukturelle Auswirkung | Kontrolliert Elementsegregation und Ausfällungsreaktionen |

| Prozessvorteil | Verhindert thermischen Drift und gewährleistet Simulationsvalidität |

| Umgebung | Optimiert für vakuumversiegelte Hochtemperaturkammern |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist bei der Diffusionsbindung und Hochtemperatursimulationen nicht verhandelbar. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Labork Hochtemperaturöfen sind vollständig anpassbar, um Ihre individuellen Forschungsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass thermischer Drift Ihre Ergebnisse beeinträchtigt. Arbeiten Sie mit KINTEK zusammen, um die strenge Prozesskontrolle und mikrostrukturelle Genauigkeit zu erreichen, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Isac Lazar, Filip Lenrick. Diffusion Bonding 321-Grade Stainless Steel: Failure and Multimodal Characterization. DOI: 10.1093/mam/ozae019

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist für Natrium-Heatpipes ein Hochvakuum-Pumpensystem erforderlich? Erreichen von $10^{-6}$ Pa für Spitzenleistung

- Welche industriellen Anwendungen nutzen Quarzrohre? Entscheidend für Hochtemperatur- und Reinprozesse

- Wie trägt eine Heizplatte zur Qualität des 3D-Mehrfarbendrucks bei? Optimierung von Präzision und Stabilität

- Was ist der Zweck der Verwendung einer Isolierschicht bei CCCM-Wärmeleitfähigkeitsprüfungen? Sicherstellung der Genauigkeit des 1D-Wärmeflusses

- Wie trägt die Auswahl eines Keramikschmelztiegels zur Herstellung von Biomassekohlenstoffkatalysatoren bei? Maximale Reinheit

- Warum müssen Seltenerd-basierte Halogenid-Festkörperelektrolyte in einem Handschuhkasten gehandhabt werden? Schützen Sie Ihre Materialien vor Zersetzung

- Warum sind Abzüge und versiegelte Quarzrohre für BiF3 und SbF3 zwingend erforderlich? Sicherheit bei Hochtemperatur-Fluoridreaktionen

- Warum werden Hochreine Aluminiumoxid-Schiffchen als Vorläuferbehälter bei der MoS2-Synthese verwendet? Gewährleistung hochwertiger 2D-Materialien