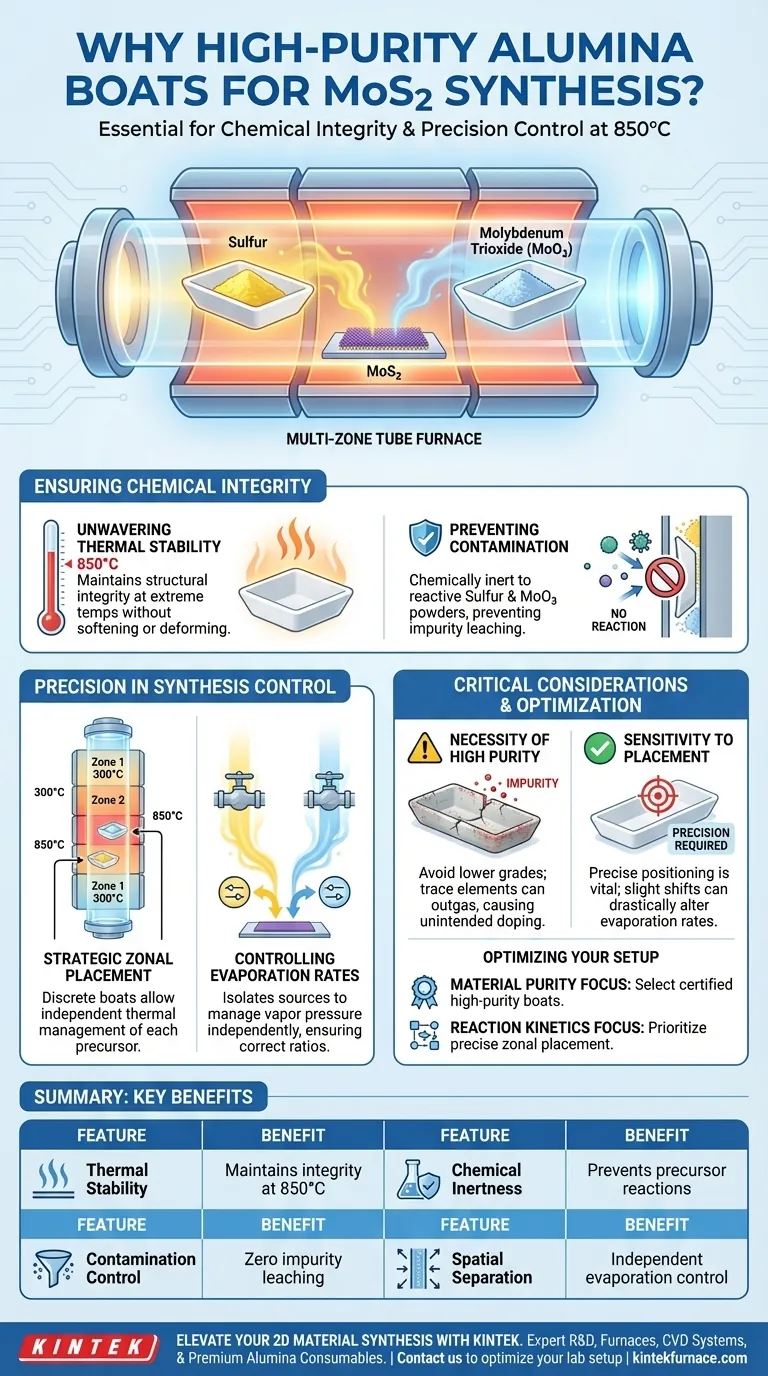

Hochreine Aluminiumoxid-Schiffchen sind wesentliche Werkzeuge bei der MoS2-Synthese, da sie eine chemisch inerte Umgebung bieten, die extremen thermischen Bedingungen standhält. Insbesondere erleichtern sie die Reaktion, indem sie Vorläufer wie Schwefel und Molybdäntrioxid bei Betriebstemperaturen von 850 °C halten, ohne Verunreinigungen einzubringen oder mit den Ausgangsmaterialien zu reagieren.

Der Nutzen von hochreinem Aluminiumoxid liegt in seiner doppelten Fähigkeit, Hochtemperatur-Chemikalienkorrosion zu widerstehen und eine präzise Kontrolle der Verdampfungsraten der Vorläufer in einem Mehrzonen-Rohröfen zu ermöglichen.

Gewährleistung der chemischen Integrität

Unerschütterliche thermische Stabilität

Die MoS2-Synthese erfordert strenge thermische Bedingungen, die oft Betriebstemperaturen von 850 °C erreichen.

Hochreine Aluminiumoxid-Schiffchen werden gewählt, weil sie bei diesen spezifischen Wärmegraden ihre strukturelle Integrität beibehalten. Sie erweichen, verformen oder zersetzen sich nicht, wodurch die physikalische Eindämmung der Vorläufer während des gesamten Experiments gewährleistet wird.

Verhinderung von Vorläuferkontamination

Die kritischste Funktion dieser Schiffchen ist ihre chemische Inertheit.

Bei erhöhten Temperaturen können reaktive Pulver wie Schwefel (S) und Molybdäntrioxid (MoO3) leicht mit minderwertigen Behältermaterialien interagieren. Hochreines Aluminiumoxid reagiert nicht mit diesen Pulvern und verhindert, dass Verunreinigungen in die Syntheseumgebung gelangen und die Qualität der MoS2-Schichten beeinträchtigen.

Präzision bei der Steuerung der Synthese

Strategische Zonenplatzierung

Die Verwendung diskreter Schiffchen ermöglicht eine strategische Platzierung innerhalb eines Rohröfens.

Durch die Positionierung der Aluminiumoxid-Schiffchen in spezifischen Temperaturzonen können Forscher die thermische Umgebung für jeden Vorläufer unabhängig voneinander steuern. Diese räumliche Trennung ist entscheidend für die Steuerung der Reaktionskinetik.

Kontrolle der Verdampfungsraten

Eine erfolgreiche Synthese hängt von der Steuerung des Dampfdrucks der Ausgangsmaterialien ab.

Da die Schiffchen die Schwefel- und Molybdänquellen isolieren, können ihre Verdampfungsraten unabhängig voneinander gesteuert werden. Dies stellt sicher, dass das richtige Verhältnis von Dämpfen das Substrat erreicht, was das Wachstum hochwertiger Filme fördert.

Kritische Überlegungen und Fallstricke

Die Notwendigkeit von "hoher Reinheit"

Es ist wichtig, bei der Güte des verwendeten Aluminiumoxids keine Kompromisse einzugehen. Schiffchen mit geringerer Reinheit können Spurenelemente enthalten, die bei 850 °C ausgasen oder reagieren könnten, wodurch die Vorteile des Behälters zunichte gemacht und unbeabsichtigte Dotierungseffekte eingeführt werden.

Empfindlichkeit gegenüber der Platzierung

Während die Schiffchen eine unabhängige Steuerung ermöglichen, führt dies eine Variable ein, die Präzision erfordert. Eine falsche Platzierung eines Schiffchens, selbst um einen kleinen Betrag, innerhalb des Temperaturgradienten kann die Verdampfungsrate drastisch verändern und zu nicht-stöchiometrischem Wachstum oder fehlgeschlagener Synthese führen.

Optimierung Ihres experimentellen Aufbaus

Um ein erfolgreiches MoS2-Wachstum zu gewährleisten, stimmen Sie Ihre Behältersauswahl auf Ihre spezifischen experimentellen Bedürfnisse ab:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Sie zertifizierte hochreine Aluminiumoxid-Schiffchen auswählen, um jegliches Risiko einer Reaktion mit Schwefel oder MoO3 bei 850 °C auszuschließen.

- Wenn Ihr Hauptaugenmerk auf Reaktionskinetik liegt: Priorisieren Sie die präzise Platzierung dieser Schiffchen innerhalb der Temperaturzonen des Ofens, um die Verdampfungsraten Ihrer Vorläufer unabhängig voneinander abzustimmen.

Durch die Nutzung der thermischen Stabilität und der inerten Natur von hochreinem Aluminiumoxid schaffen Sie eine kontrollierte, kontaminationsfreie Umgebung, die für die Synthese hochwertiger 2D-Materialien unerlässlich ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die MoS2-Synthese |

|---|---|

| Thermische Stabilität | Behält die strukturelle Integrität bei 850 °C ohne Verformung bei. |

| Chemische Inertheit | Verhindert Reaktionen mit Schwefel- und MoO3-Vorläufern. |

| Kontaminationskontrolle | Gewährleistet kein Auslaugen von Verunreinigungen für hochreine 2D-Schichten. |

| Räumliche Trennung | Ermöglicht die unabhängige Steuerung der Verdampfungsraten in Mehrzonenöfen. |

Verbessern Sie Ihre 2D-Material-Synthese mit KINTEK

Präzision bei der MoS2-Synthese beginnt mit der hochwertigsten Laborausstattung. Bei KINTEK verstehen wir, dass selbst geringfügige Verunreinigungen Ihre Forschung beeinträchtigen können. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie erstklassige hochreine Aluminiumoxid-Verbrauchsmaterialien, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind.

Lassen Sie nicht zu, dass minderwertige Materialien Ihre Ergebnisse zunichtemachen. Arbeiten Sie mit KINTEK für kundenspezifische Hochtemperatur-Laborlösungen zusammen, die auf Exzellenz ausgelegt sind.

Kontaktieren Sie uns noch heute, um Ihren Laboraufbau zu optimieren

Visuelle Anleitung

Referenzen

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum sind eine Presse und Pelletierformen bei der Herstellung von Pellets für die Magnesiumschmelze notwendig? Gewährleistung von Schmelzeffizienz und -kontrolle

- Welche Rolle spielt eine Laborhydraulikpresse bei der Herstellung von Nickelverbundwerkstoffen? Maximale Dichte erreichen

- Welche Rolle spielt ein Hochtonerde-Keramikschiffchen beim Wachstum von mit Ni-Co dotierten Kohlenstoffnanoröhren? Wichtige Erkenntnisse zur CVD-Synthese

- Was sollte bei der Bewertung der Zuverlässigkeit eines Lieferanten für Aluminiumoxid-Keramik-Ofenrohre bewertet werden? Sicherstellen einer konsistenten Leistung und Unterstützung

- Warum werden hochreine Keramikschiffchen für die Abscheidung von V2O5 und VSe2 verwendet? Sicherstellung der Filmreinheit und thermischen Stabilität

- Was ist die Hauptfunktion eines hochreinen, vakuumversiegelten Quarzrohrs in der modifizierten Bridgman-Technik? Schlüsselrolle

- Welche Rolle spielen hochreine Graphitformen bei SPS? Entschlüsseln Sie das Geheimnis überlegener Funkensinterung.

- Warum ist die Probenhandhabung bei hohen Temperaturen ein Risiko für das Aluminiumoxid-Ofenrohr? Thermoschockschäden vermeiden