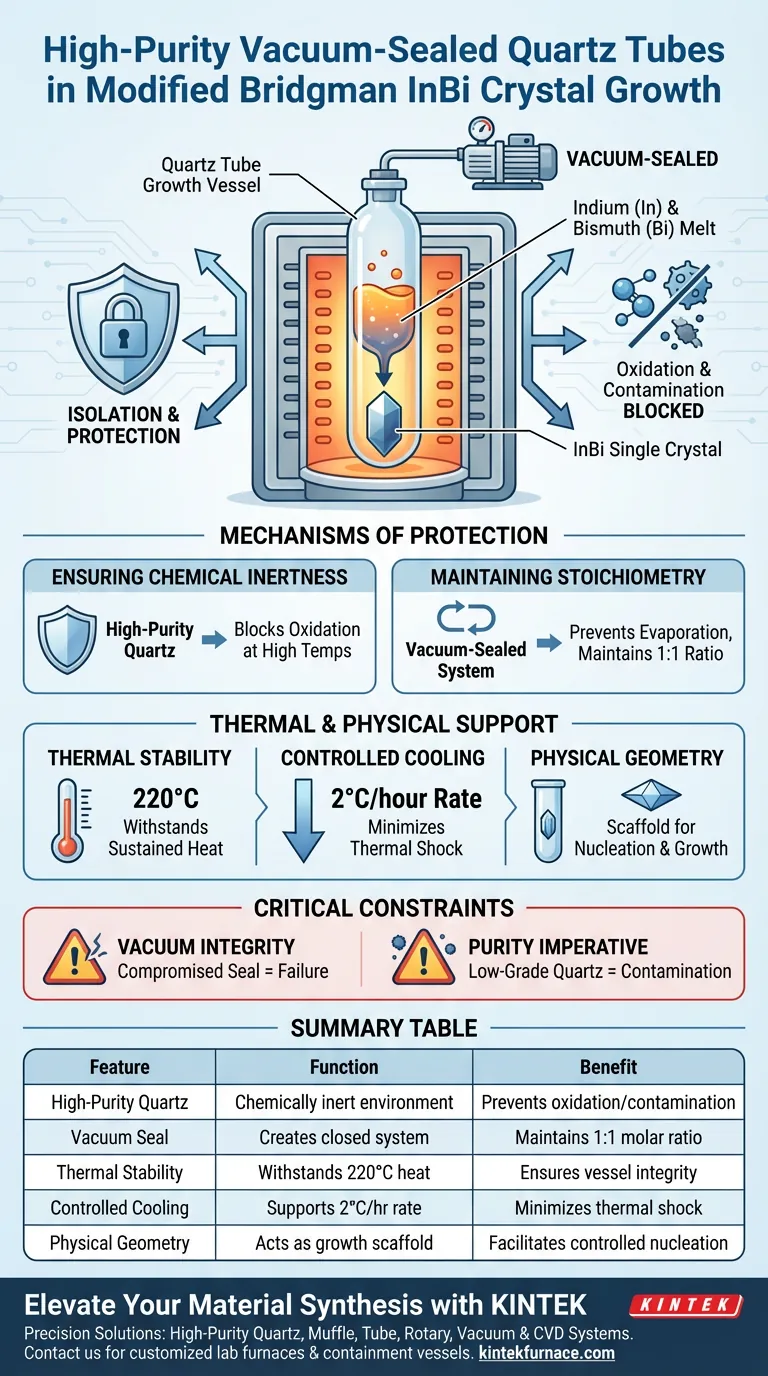

Das hochreine, vakuumversiegelte Quarzrohr dient als primäres, chemisch inertes Wachstumsgefäß. In der modifizierten Bridgman-Technik besteht seine grundlegende Aufgabe darin, die Indium- (In) und Bismut- (Bi) Komponenten von der Außenumgebung zu isolieren. Diese Isolierung verhindert die Oxidation bei hohen Temperaturen und stellt sicher, dass das Gemisch während des gesamten Kristallwachstumsprozesses ein präzises molares Verhältnis von 1:1 beibehält.

Indem das Quarzrohr sowohl als Schutzbarriere als auch als physisches Gerüst fungiert, ermöglicht es die Synthese hochwertiger Kristalle. Es eliminiert das Risiko von Oxidation und Komponentenverlust, die die beiden Hauptursachen für Strukturdefekte und Zusammensetzungsungenauigkeiten beim InBi-Wachstum sind.

Mechanismen zum Schutz und zur Kontrolle

Gewährleistung der chemischen Inertheit

Die unmittelbarste Bedrohung für das Wachstum von Indium-Bismut- (InBi) Kristallen ist die Umweltkontamination.

Hochreiner Quarz bietet eine chemisch inerte Umgebung. Diese Eigenschaft blockiert wirksam die Oxidation von Indium und Bismut, die bei erhöhten Temperaturen reaktiv sind.

Aufrechterhaltung der Stöchiometrie

Erfolgreiches Kristallwachstum erfordert eine präzise chemische Zusammensetzung.

Die vakuumversiegelte Natur des Rohrs schafft ein geschlossenes System. Dies verhindert die Verdampfung oder den Verlust flüchtiger Komponenten und zwingt die Materialien, das erforderliche molare Verhältnis von 1:1 beizubehalten, das für die Zielkristallstruktur unerlässlich ist.

Thermische und physikalische Unterstützungsfunktionen

Widerstand gegen thermische Regime

Das Gefäß muss anhaltender Hitze standhalten, ohne sich zu zersetzen oder mit dem Inhalt zu reagieren.

Das Quarzmaterial wird aufgrund seiner Fähigkeit ausgewählt, spezifische thermische Behandlungen zu überstehen, einschließlich anhaltender Erwärmung auf 220°C.

Ermöglichung einer kontrollierten Kühlung

Die Kristallqualität wird durch den Kühlprozess bestimmt.

Das Rohr bietet die notwendige Stabilität, um langsame, kontrollierte Kühlraten, insbesondere 2°C pro Stunde, zu durchlaufen. Diese langsame Rate ist entscheidend für die Minimierung von thermischem Schock und die korrekte Ausbildung des Kristallgitters.

Unterstützung der Keimbildung

Die physikalische Geometrie spielt eine Rolle bei der Entstehung des Kristalls.

Das Rohr bietet die notwendige physische Stützstruktur für eine kontrollierte Keimbildung und Wachstum und definiert die Form und Eindämmung der Schmelze während der Erstarrung.

Verständnis der Einschränkungen

Abhängigkeit von der Vakuumintegrität

Die Wirksamkeit dieser Technik beruht vollständig auf der Qualität der Abdichtung.

Wenn die Vakuumdichtung auch nur geringfügig beeinträchtigt wird, geht die inerte Umgebung verloren. Dies führt zur sofortigen Oxidation der In- und Bi-Komponenten und macht den Wachstumsversuch zu einem Fehlschlag.

Die Notwendigkeit von Reinheit

Nicht jeder Quarz ist für diese Anwendung geeignet.

Das Rohr muss von hoher Reinheit sein. Quarz geringerer Qualität kann bei hohen Temperaturen Verunreinigungen in die Schmelze einbringen und die elektrischen oder strukturellen Eigenschaften des fertigen InBi-Kristalls verändern.

Optimierung Ihrer Wachstumsstrategie

Um ein hochwertiges InBi-Einkristallwachstum mit der modifizierten Bridgman-Technik zu gewährleisten, priorisieren Sie die Spezifikationen Ihres Behältergefäßes.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Testen Sie rigoros die Integrität der Vakuumdichtung, um sicherzustellen, dass das molare Verhältnis von 1:1 gegen Verdampfung erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf struktureller Perfektion liegt: Stellen Sie sicher, dass die Quarzqualität während der langsamen Kühlphase von 2°C/Stunde eine stabile physikalische Stabilität aufweist, ohne den keimbildenden Kristall zu belasten.

Das Quarzrohr ist nicht nur ein Behälter; es ist das grundlegende Umweltsystem, das den Erfolg des gesamten Kristallisationsprozesses bestimmt.

Zusammenfassungstabelle:

| Merkmal | Funktion beim InBi-Wachstum | Vorteil |

|---|---|---|

| Hochreiner Quarz | Bietet eine chemisch inerte Umgebung | Verhindert Oxidation und Kontamination von In und Bi |

| Vakuumdichtung | Schafft ein geschlossenes System | Aufrechterhaltung des 1:1-Molverhältnisses durch Verhinderung der Verdampfung |

| Thermische Stabilität | Hält anhaltender Hitze (220°C) stand | Gewährleistet die Integrität des Gefäßes während der Hochtemperatursynthese |

| Kontrollierte Kühlung | Unterstützt eine Kühlrate von 2°C pro Stunde | Minimiert thermischen Schock für eine perfekte Gitterbildung |

| Physikalische Geometrie | Wirkt als Wachstumsgerüst | Ermöglicht kontrollierte Keimbildung und Kristallformung |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision beim Kristallwachstum beginnt mit der Qualität Ihrer thermischen Umgebung. Bei KINTEK verstehen wir, dass selbst die geringste Verunreinigung oder Vakuumkompromittierung Ihre Forschung zum Scheitern bringen kann. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir hochreine, vakuumversiegelte Quarz-Lösungen und Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die modifizierte Bridgman-Technik und darüber hinaus maßgeschneidert sind.

Ob Sie kundenspezifische Hochtemperatur-Laböfen oder spezielle Behältergefäße für das InBi-Wachstum benötigen, unser Team steht bereit, Ihre einzigartigen Forschungsanforderungen zu unterstützen. Kontaktieren Sie KINTEK noch heute, um die Präzision der Ausrüstung zu sichern, die Ihr Labor benötigt.

Visuelle Anleitung

Referenzen

- Thomas J. Rehaag, Gavin R. Bell. Cleaved surfaces and homoepitaxial growth of InBi(001). DOI: 10.1088/2053-1591/adfc2d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptfunktionen von mehrschichtigen Vorrichtungen in einem Vakuumtrockenschrank für Lithiumbatterien? Optimieren Sie Ihren Trocknungsprozess

- Warum einen Hochreinaluminiumoxid-Tiegel mit Deckel zum Sintern von LATP verwenden? Optimale stöchiometrische Stabilität gewährleisten

- Welche Rolle spielt eine Labor-Graphitbox bei der Selenisierung von CBTSe-Dünnschichten? Wichtige Synthesevorteile

- Was ist die Anforderung an das Dichtungsrohr für den Einlassdruck bei wasserumwälzenden Vakuumpumpen? Systemintegrität über 0,03 MPa gewährleisten

- Welche Rolle spielt ein hochdichter MgO-Tiegel bei Schlackenreduktionsversuchen? Gewährleistung reiner Ergebnisse bei 1600 °C

- Welche Rolle spielen Metallabschirmbleche und Hitzeschilde in der In-situ-REM? Präzision gewährleisten & Ihre Laborausrüstung schützen

- Wie helfen hochpräzise Massendurchflussregler (MFCs) bei Studien zur Eisenoxidreduktion? Ermitteln Sie genaue kinetische Daten

- Wie vergleicht sich die Reinheit von Aluminiumoxid-Keramikrohren mit Quarz-Keramikrohren? Entdecken Sie die Hauptunterschiede für Ihr Labor