Die Hauptrolle eines hochdichten Magnesiumoxid (MgO)-Tiegels bei diesen Experimenten besteht darin, als chemisch inertes Gefäß zu dienen. Bei extremen Temperaturen von 1600 °C bietet er die notwendige strukturelle Stabilität, um flüssige Schlacke aus der Stahlherstellung aufzunehmen. Entscheidend ist, dass seine hohe Reinheit (99,8 %) verhindert, dass der Tiegel selbst mit der Schlacke reagiert, und somit sicherstellt, dass die experimentellen Ergebnisse nur die beabsichtigten Reduktionsreaktionen widerspiegeln.

Der hochdichte MgO-Tiegel löst das Problem der „Behälterkontamination“. Durch den Widerstand gegen die Erosion durch aggressive Oxide stellt er sicher, dass die Chemie des Tiegels die Zusammensetzung der Schlacke nicht verändert, was zuverlässige und genaue experimentelle Daten garantiert.

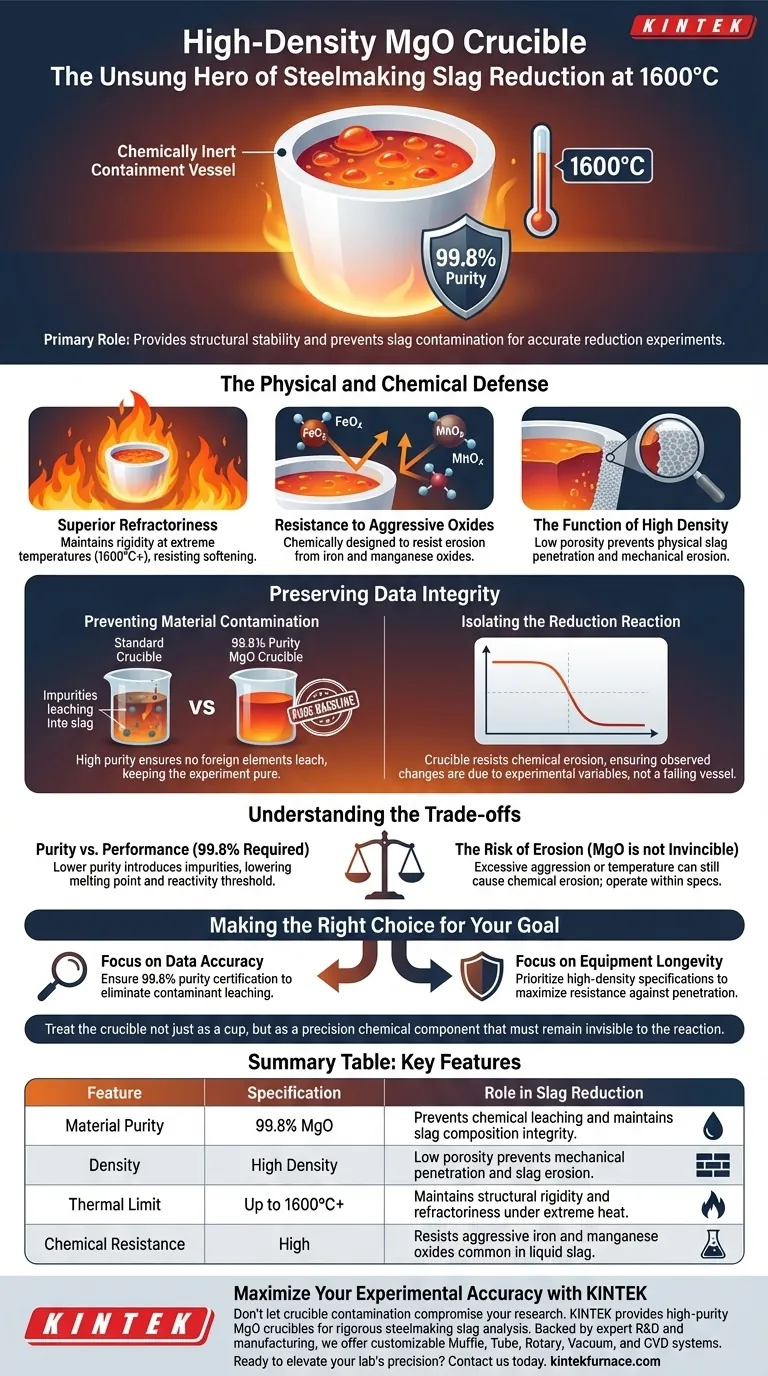

Physikalischer und chemischer Schutz

Die Wahl des Materials für ein Reaktionsgefäß bei 1600 °C betrifft nicht nur die Hitzebeständigkeit, sondern auch das Überleben gegen chemische Angriffe.

Überlegene Feuerfestigkeit

Bei 1600 °C würden viele Standard-Feuerfestmaterialien erweichen oder schmelzen. Magnesiumoxid wird speziell wegen seiner überlegenen Feuerfestigkeit ausgewählt, die es ihm ermöglicht, auch bei der Aufnahme von geschmolzener Schlacke bei diesen extremen Temperaturen seine Steifheit und strukturelle Integrität zu bewahren.

Widerstand gegen aggressive Oxide

Flüssige Schlacke aus der Stahlherstellung enthält hochkorrosive Elemente. Der MgO-Tiegel ist chemisch so konzipiert, dass er der Erosion durch Eisenoxid und Manganoxid widersteht, die bekanntermaßen aggressiv gegenüber Behältermaterialien sind.

Die Funktion der hohen Dichte

Die Spezifikation „hohe Dichte“ ist entscheidend für die Leistung des Gefäßes. Hohe Dichte bedeutet geringe Porosität, was physikalisch verhindert, dass die flüssige Schlacke die Tiegelwände durchdringt, und somit mechanische Erosion stoppt, die oft mit chemischen Angriffen einhergeht.

Wahrung der Datenintegrität

Das ultimative Ziel der Verwendung von hochreinem MgO ist der Schutz der Gültigkeit der gesammelten wissenschaftlichen Daten.

Verhinderung von Materialkontamination

Bei Reduktionsversuchen können selbst Spuren von gelöstem Tiegelmaterial die Ergebnisse verfälschen. Durch die Verwendung von 99,8 % reinem MgO stellen Forscher sicher, dass keine Fremdelemente in die Schlacke gelangen, wodurch die chemische Basis des Experiments rein bleibt.

Isolierung der Reduktionsreaktion

Das Experiment zielt darauf ab, die Reduktion der Schlacke zu messen, nicht den Abbau des Tiegels. Da der Tiegel chemischer Erosion widersteht, können Forscher sicher sein, dass die beobachteten Veränderungen auf die experimentellen Variablen zurückzuführen sind und nicht auf ein versagendes Gefäß.

Verständnis der Kompromisse

Obwohl hochdichtes MgO die überlegene Wahl für diese Parameter ist, ist das Verständnis seiner Grenzen für den experimentellen Erfolg unerlässlich.

Reinheit vs. Leistung

Das Reinheitsniveau von 99,8 % ist kein Luxus, sondern eine Anforderung. Die Verwendung von MgO mit geringerer Reinheit würde wahrscheinlich Verunreinigungen einführen, die den Schmelzpunkt oder die Reaktivitätsschwelle des Tiegels senken und bei 1600 °C zum Versagen führen.

Das Erosionsrisiko

Trotz seines Widerstands ist MgO nicht unbesiegbar. Wenn die Schlackenzusammensetzung übermäßig aggressiv wird oder die Temperatur den Nennwert überschreitet, kann es immer noch zu chemischer Erosion kommen, was die Notwendigkeit unterstreicht, streng innerhalb der thermischen und chemischen Spezifikationen des Materials zu arbeiten.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Experimente mit flüssiger Schlacke aus der Stahlherstellung gültige Ergebnisse liefern, beachten Sie die folgenden Empfehlungen:

- Wenn Ihr Hauptaugenmerk auf Datengenauigkeit liegt: Stellen Sie sicher, dass Ihre Tiegelzertifizierung 99,8 % Reinheit bestätigt, um das Risiko des Auslaugens von Verunreinigungen in Ihre Schmelze auszuschließen.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Priorisieren Sie hochdichte Herstellerspezifikationen, um den Widerstand gegen das Eindringen von Eisen- und Manganoxiden zu maximieren.

Der Erfolg der Hochtemperatur-Schlackenreduktion beruht darauf, den Tiegel nicht nur als Becher, sondern als präzise chemische Komponente zu behandeln, die für die Reaktion unsichtbar bleiben muss.

Zusammenfassungstabelle:

| Merkmal | Spezifikation | Rolle bei Schlackenreduktionsversuchen |

|---|---|---|

| Materialreinheit | 99,8 % MgO | Verhindert chemisches Auslaugen und erhält die Integrität der Schlackenzusammensetzung. |

| Dichte | Hohe Dichte | Geringe Porosität verhindert mechanisches Eindringen und Schlackenerosion. |

| Temperaturlimit | Bis zu 1600 °C+ | Erhält strukturelle Steifheit und Feuerfestigkeit unter extremer Hitze. |

| Chemische Beständigkeit | Hoch | Widersteht aggressiven Eisen- und Manganoxiden, die in flüssigen Schlacken üblich sind. |

Maximieren Sie Ihre experimentelle Genauigkeit mit KINTEK

Lassen Sie nicht zu, dass Tiegelkontaminationen Ihre Forschung beeinträchtigen. KINTEK liefert hochreine MgO-Tiegel, die speziell für die anspruchsvollen Anforderungen der Analyse von Schlacken aus der Stahlherstellung entwickelt wurden. Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen an, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um sich mit unseren Experten über die perfekte Hochtemperatur-Lösung für Ihre Anwendung zu beraten.

Visuelle Anleitung

Referenzen

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Was sind die Vorteile der Verwendung von Aluminiumoxid (Al2O3)-Tiegeln für die Hochtemperaturpyrolyse von Bakelit?

- Warum ist ein Molybdäntiegel eine ideale Wahl für das Quarzschmelzen? Hochreine Lösungen bei 2000 °C

- Was ist der Hauptzweck einer Vakuumpumpe bei der photokatalytischen CO2-Reduktion? Gewährleistung reiner Umgebungen für genaue Daten

- Wofür wird ein Laborvakuum verwendet? Beherrschung der Umweltkontrolle für Reinheit und Präzision

- Was ist der Zweck der Vakuumversiegelung von Reaktanten in Quarzröhren für die Ni3In2Se2-Synthese? Erreichen stöchiometrischer Reinheit

- Warum wird während des Ausglühens von MoS2 ein hochreiner Aluminiumoxid-Tiegel benötigt? Sicherstellung der Reinheit von Hochtemperaturmaterialien

- Warum sind Quarzrohre für Materialforschungsanwendungen geeignet? Gewährleistung von Reinheit und Präzision bei Hochtemperaturexperimenten

- Was ist der Zweck eines PTFE-ausgekleideten Autoklaven bei der TiO2-Synthese? Präzises Wachstum von Nanomaterialien freischalten