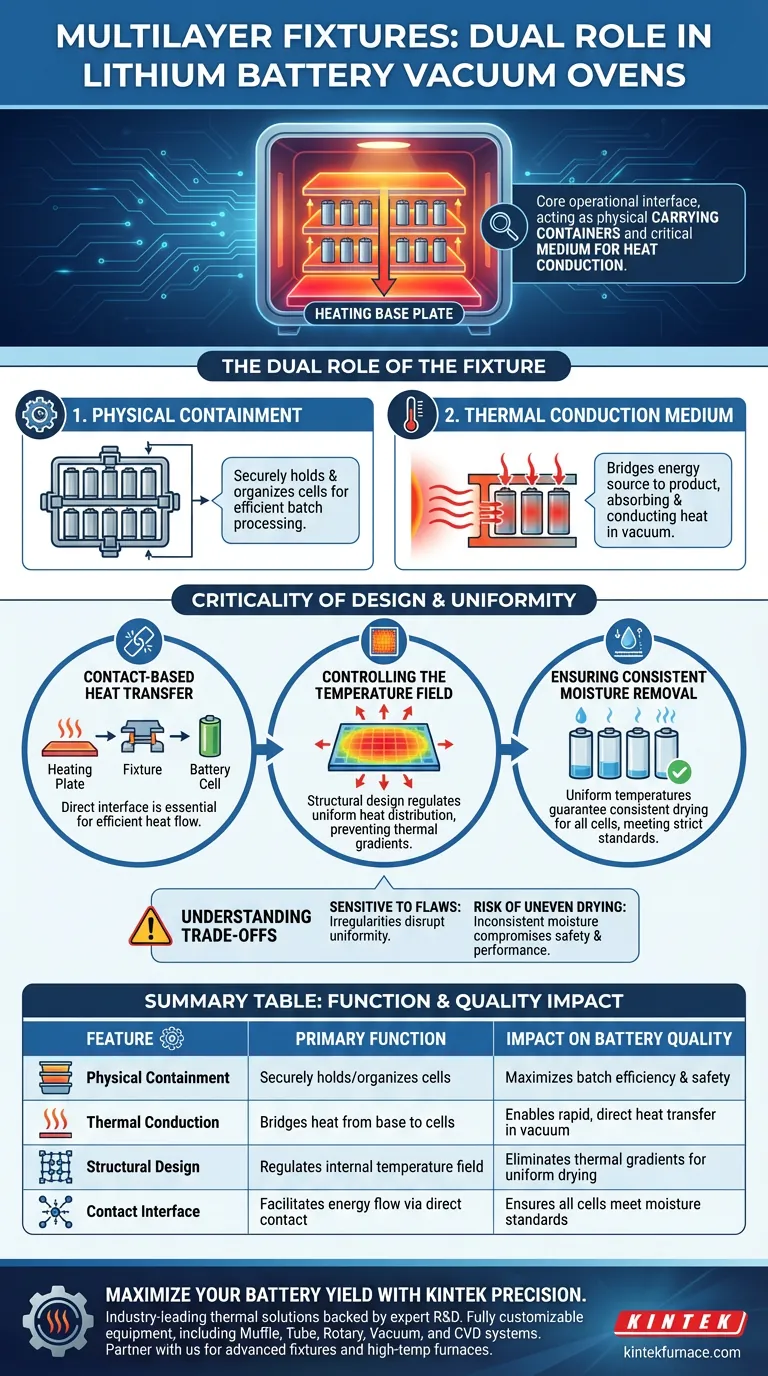

Mehrschichtige Vorrichtungen sind die operative Schnittstelle eines Vakuumtrockenschranks für Lithiumbatterien. Ihre Hauptfunktion ist zweigeteilt: Sie dienen als physische Aufnahmebehälter für die Batteriezellen und als kritisches Medium für die Wärmeleitung. Durch die Schaffung einer direkten Verbindung zwischen der Heizbodenplatte und den Batteriezellen erleichtern diese Vorrichtungen die für den Trocknungsprozess notwendige Wärmeübertragung.

Die Vorrichtung ist mehr als nur ein Lagerregal; sie ist eine aktive Komponente im Herstellungsprozess. Ihr strukturelles Design bestimmt die Gleichmäßigkeit des Temperaturfeldes, was der entscheidende Faktor dafür ist, dass jede Batteriezelle gleichmäßige, standardkonforme Feuchtigkeitswerte erreicht.

Die doppelte Rolle der Vorrichtung

Physischer Einschluss

Auf der grundlegendsten Ebene funktionieren mehrschichtige Vorrichtungen als Aufnahmebehälter. Sie halten die Batterien sicher an Ort und Stelle und organisieren die Charge für eine effiziente Verarbeitung in der Vakuumumgebung.

Wärmeleitmedium

Wichtiger ist, dass die Vorrichtung als zentrales Medium für die Wärmeübertragung fungiert. In einer Vakuumumgebung, in der die Konvektion minimiert ist, überbrückt die Vorrichtung die Lücke zwischen der Energiequelle und dem Produkt. Sie nimmt Wärmeenergie aus dem Heizsystem auf und leitet sie direkt an die Batteriezellen weiter.

Die Kritikalität von Design und Gleichmäßigkeit

Kontaktbasierte Wärmeübertragung

Die Effizienz des Ofens beruht auf einem kontaktbasierten Design. Die Vorrichtung muss physisch mit der Heizbodenplatte verbunden sein. Dieser direkte Kontakt ermöglicht den Wärmefluss von der Platte durch das Material der Vorrichtung in die Batteriezellen.

Steuerung des Temperaturfeldes

Das strukturelle Design der Vorrichtung bestimmt, wie sich diese Wärme verteilt. Eine gut konstruierte Vorrichtung gewährleistet, dass das Temperaturfeld im gesamten Ofen gleichmäßig ist. Sie verhindert Temperaturgradienten, bei denen einige Bereiche deutlich heißer sein könnten als andere.

Gewährleistung einer gleichmäßigen Feuchtigkeitsentfernung

Die Temperaturgleichmäßigkeit ist direkt mit der Produktqualität verbunden. Durch die Aufrechterhaltung einer gleichmäßigen Wärmeverteilung stellt die Vorrichtung sicher, dass die Feuchtigkeitswerte über alle Batterieeineinheiten hinweg konstant reduziert werden. Dies verhindert "schwache Glieder" in einer Charge, bei denen bestimmte Zellen überschüssige Feuchtigkeit zurückhalten könnten.

Verständnis der Kompromisse

Empfindlichkeit gegenüber strukturellen Mängeln

Da der Prozess auf Kontakt und Leitung beruht, ist das Design der Vorrichtung unnachgiebig. Jegliche Unregelmäßigkeiten in der Struktur der Vorrichtung können die Gleichmäßigkeit der Wärmeübertragung stören.

Das Risiko einer ungleichmäßigen Trocknung

Wenn die Vorrichtung die Wärme nicht gleichmäßig verteilt, leidet die Charge unter inkonsistenter Trocknung. Dies beeinträchtigt die Sicherheit und Leistung der Batterien, da Schwankungen im Feuchtigkeitsgehalt zu Ausfällen im Feld führen können.

Treffen Sie die richtige Wahl für Ihren Prozess

Um eine hochertragreiche Batterieproduktion zu gewährleisten, sollten Sie berücksichtigen, wie Ihr Vorrichtungsdesign Ihre spezifischen Ziele beeinflusst:

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Priorisieren Sie Vorrichtungen mit präzisem strukturellem Design, um ein gleichmäßiges Temperaturfeld über alle Schichten hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Qualitätssicherung liegt: Eine strenge Überprüfung der Kontaktflächen der Vorrichtung ist erforderlich, um sicherzustellen, dass die Feuchtigkeitsstandards für jede Einheit erfüllt werden.

Die mehrschichtige Vorrichtung ist kein passives Zubehör, sondern ein präzises thermisches Werkzeug, das die Zuverlässigkeit Ihres Endprodukts direkt bestimmt.

Zusammenfassungstabelle:

| Merkmal | Hauptfunktion | Auswirkung auf die Batteriequalität |

|---|---|---|

| Physischer Einschluss | Hält und organisiert Batteriezellen sicher | Maximiert die Chargeneffizienz und Sicherheit |

| Wärmeleitung | Leitet Wärme von der Bodenplatte zu den Zellen | Ermöglicht schnelle, direkte Wärmeübertragung im Vakuum |

| Strukturelles Design | Reguliert das interne Temperaturfeld | Beseitigt Temperaturgradienten für gleichmäßiges Trocknen |

| Kontaktinterface | Ermöglicht Energiefluss durch direkten Kontakt | Stellt sicher, dass alle Zellen strenge Feuchtigkeitsstandards erfüllen |

Maximieren Sie Ihren Batterieertrag mit KINTEK Precision

In der wettbewerbsintensiven Landschaft der Energiespeicherung ist thermische Gleichmäßigkeit der Schlüssel zu Sicherheit und Leistung. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Unser vielfältiges Angebot an Geräten – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – ist vollständig anpassbar, um Ihre spezifischen Labor- oder Industrieanforderungen zu erfüllen.

Lassen Sie nicht zu, dass ineffiziente Wärmeübertragung Ihre Produktionsstandards beeinträchtigt. Arbeiten Sie mit KINTEK zusammen, um fortschrittliche Vorrichtungen und Hochtemperatur-Ofensysteme zu integrieren, die für Präzision entwickelt wurden. Kontaktieren Sie noch heute unsere Spezialisten, um Ihr kundenspezifisches Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rollen spielen Vakuumtrockenschränke und Präzisions-Analysenwaagen bei der Feuchtigkeitsüberwachung?

- Was ist die Funktion von Graphitrührstäben beim Aluminiumguss? Perfekte Legierungshomogenisierung erzielen

- Was ist der Zweck der Vakuumversiegelung von Reaktanten in Quarzröhren für die Ni3In2Se2-Synthese? Erreichen stöchiometrischer Reinheit

- Warum ist eine Glovebox-Umgebung für die KBaBi-Synthese notwendig? Schützen Sie empfindliche Rohmaterialien noch heute

- Was ist die Hauptfunktion von hochreinen Graphittiegeln? Gewährleistung überlegener Reinheit beim Schmelzen von Aluminiumlegierungen

- Welche Überlegungen führen zur Auswahl eines Korund-Tiegels für die CVD-Sulfidierung? Gewährleistung höchster Probenreinheit

- Welche anderen industriellen Anwendungen haben Graphittiegelöfen außer dem Schmelzen von Metallen? Entsperren Sie die fortschrittliche Materialverarbeitung

- Warum werden hochreine Zirkonoxid-Mahlkugeln Stahl vorgezogen? Erzielen Sie ultrareine Keramik-Mahlresultate