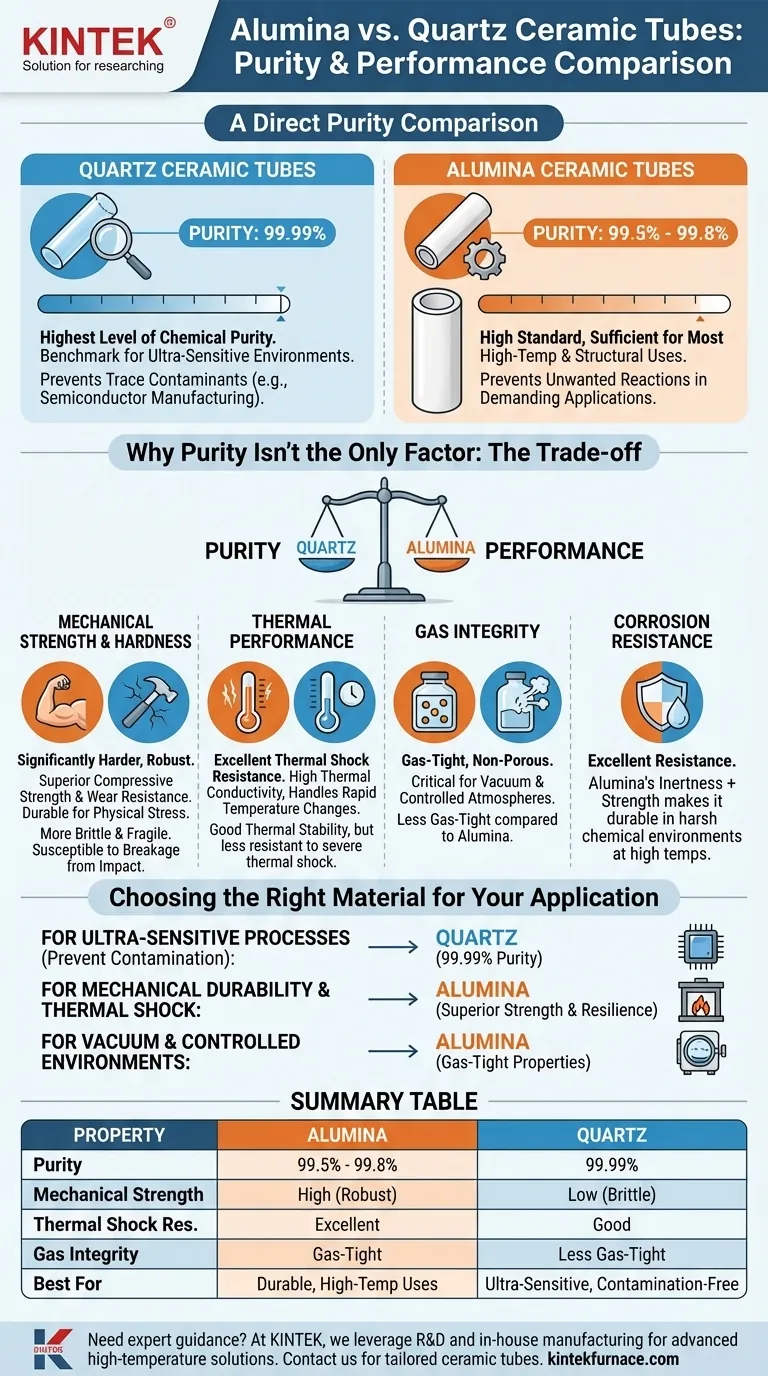

Im direkten Vergleich bieten Quarz-Keramikrohre eine höhere Reinheit als Aluminiumoxid-Keramikrohre. Während hochreines Aluminiumoxid außergewöhnlich rein ist und typischerweise zwischen 99,5 % und 99,8 % liegt, erreicht Quarz (Schmelzquarz) einen noch höheren Reinheitsgrad von 99,99 %. Dieser Unterschied ist entscheidend für Anwendungen, bei denen selbst Spuren von Verunreinigungen inakzeptabel sind.

Obwohl Quarz die höchste chemische Reinheit bietet, geht es bei der Wahl zwischen diesen Materialien selten nur um die Reinheit. Die Entscheidung hängt von einem entscheidenden Kompromiss ab: die Wahl von Quarz wegen seiner Inertheit in ultraempfindlichen Umgebungen gegenüber der Wahl von Aluminiumoxid wegen seiner überlegenen mechanischen Festigkeit und Thermoschockbeständigkeit in anspruchsvolleren Anwendungen.

Ein direkter Reinheitsvergleich

Die Kenntnis der Zahlen ist der erste Schritt. Der feine Unterschied in den Reinheitsprozentsätzen hat erhebliche Auswirkungen auf die Materialauswahl in technischen Umgebungen.

Quarz: Der Reinheitsmaßstab

Mit einer Reinheit von 99,99 % ist Quarz eines der reinsten Materialien, die für den industriellen und Laborgebrauch erhältlich sind.

Dieser außergewöhnlich niedrige Verunreinigungsgrad macht es zur Standardwahl für Prozesse, bei denen die Vermeidung jeglicher Form von chemischer Kontamination die absolute Top-Priorität hat, wie beispielsweise in der Halbleiterfertigung oder der hochreinen chemischen Analyse.

Hochreines Aluminiumoxid

Aluminiumoxidrohre werden nach ihrem Reinheitsgrad spezifiziert, der üblicherweise zwischen 99,5 % und 99,8 % liegt.

Obwohl technisch weniger rein als Quarz, ist dies immer noch ein unglaublich hoher Standard. Für die überwiegende Mehrheit der Hochtemperaturofen-, Isolations- und Strukturapplikationen ist dieser Reinheitsgrad mehr als ausreichend und verhindert unerwünschte Reaktionen.

Warum Reinheit nicht der einzige Faktor ist

Die Entscheidung zwischen Quarz und Aluminiumoxid geht über einen einfachen Reinheitswettbewerb hinaus. Die mechanischen und thermischen Eigenschaften von Aluminiumoxid machen es oft zu einer praktischeren Wahl, selbst in risikoreichen Umgebungen.

Mechanische Festigkeit und Härte

Aluminiumoxid ist deutlich härter und mechanisch robuster als Quarz. Es besitzt eine überlegene Druckfestigkeit und eine ausgezeichnete Beständigkeit gegen Verschleiß und Abrieb.

Dies macht Aluminiumoxid zur idealen Wahl für Anwendungen, die physische Beanspruchung, häufige Handhabung oder bei denen Haltbarkeit ein Hauptanliegen ist, erfordern. Quarz ist im Gegensatz dazu spröder und zerbrechlicher.

Thermische Leistung

Aluminiumoxid zeigt eine ausgezeichnete Thermoschockbeständigkeit und hohe Wärmeleitfähigkeit. Dies ermöglicht es, schnellen Temperaturwechseln ohne Rissbildung standzuhalten und hilft, Wärme gleichmäßig zu verteilen.

Während Quarz eine ausgezeichnete thermische Stabilität aufweist, ist die Fähigkeit von Aluminiumoxid, thermische Zyklen zu bewältigen, oft ein entscheidender Faktor für Öfen und Prozessrohre, die schnell erwärmt und abgekühlt werden.

Gasdichtheit und Korrosionsbeständigkeit

Hochreines Aluminiumoxid wird bei sehr hohen Temperaturen gesintert, was zu einem dichten, nicht porösen Material führt. Es ist gasdicht, was entscheidend ist, um ein Vakuum oder eine kontrollierte, schützende Atmosphäre aufrechtzuerhalten.

Beide Materialien weisen eine ausgezeichnete Korrosionsbeständigkeit auf, aber die Kombination aus chemischer Inertheit und mechanischer Festigkeit von Aluminiumoxid macht es in aggressiven chemischen Umgebungen bei hohen Temperaturen außergewöhnlich langlebig.

Die Kompromisse verstehen

Die Wahl des richtigen Materials erfordert, dass Sie das Bedürfnis nach absoluter Reinheit gegen die Anforderungen an die physikalische Leistung abwägen.

Die Kosten der absoluten Reinheit

Der Hauptgrund für die Wahl von Quarz ist seine nahezu perfekte Inertheit. Wenn Ihr Prozess selbst Spuren von Kontaminationen aus dem Rohr selbst nicht tolerieren kann, ist Quarz die einzige Option.

Diese Reinheit geht jedoch auf Kosten der mechanischen Zerbrechlichkeit. Quarzrohre sind anfälliger für Bruch durch physische Einwirkung oder starken Thermoschock im Vergleich zu Aluminiumoxid.

Die Workhorse-Leistung von Aluminiumoxid

Aluminiumoxid stellt eine leistungsstarke Balance von Eigenschaften dar. Es bietet eine sehr hohe Reinheit kombiniert mit ausgezeichneter Festigkeit, Härte und thermischer Beständigkeit.

Seine Vielseitigkeit macht es zum "Arbeitstier"-Material für Tausende von Anwendungen, von Ofenprozessrohren und Thermoelementisolatoren bis hin zu Laserkomponenten und elektrischen Abstandshaltern.

Das richtige Material für Ihre Anwendung wählen

Ihr spezifisches Ziel sollte Ihre Wahl bestimmen. Treffen Sie Ihre Entscheidung auf der Grundlage des einzelnen wichtigsten Faktors für den Erfolg Ihres Projekts.

- Wenn Ihr Hauptaugenmerk darauf liegt, Kontaminationen in ultraempfindlichen Prozessen (wie der Halbleiterfertigung) zu verhindern: Wählen Sie Quarz wegen seiner unübertroffenen Reinheit von 99,99 %.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit, Thermoschockbeständigkeit und allgemeiner Hochtemperaturverwendung liegt: Wählen Sie hochreines Aluminiumoxid wegen seiner überlegenen Festigkeit und Widerstandsfähigkeit.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Vakuum oder eine kontrollierte Gasatmosphäre bei hohen Temperaturen zu erzeugen: Wählen Sie Aluminiumoxid wegen seiner Gasdichtheit, die Quarz überlegen ist.

Das Verständnis dieses Gleichgewichts zwischen absoluter Reinheit und funktionaler Leistung ermöglicht es Ihnen, das optimale Material für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Eigenschaft | Aluminiumoxid-Keramikrohre | Quarz-Keramikrohre |

|---|---|---|

| Reinheit | 99,5 % - 99,8 % | 99,99 % |

| Mechanische Festigkeit | Hoch (robust, verschleißfest) | Niedrig (spröde, zerbrechlich) |

| Thermoschockbeständigkeit | Exzellent | Gut |

| Gasdichtheit | Gasdicht | Weniger gasdicht |

| Am besten für | Langlebige Hochtemperaturanwendungen | Ultraempfindliche, kontaminationsfreie Prozesse |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Keramikrohrs für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke, tiefgehende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors mit maßgeschneiderten Lösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung