In industriellen Umgebungen sind Quarzrohre unverzichtbare Komponenten für eine Vielzahl anspruchsvoller Aufgaben. Ihre häufigsten Anwendungen finden sie in der Halbleiterfertigung zur Waferbearbeitung, in Hochtemperatur-Rohröfen zur Materialsynthese, als Schutzhülsen für Thermoelemente und als transparente Schaugläser in rauen chemischen oder thermischen Umgebungen.

Die weite Verbreitung von Quarzrohren ist nicht auf eine einzige Eigenschaft zurückzuführen, sondern auf eine einzigartige Kombination von Merkmalen. Ihre Fähigkeit, extremer Hitze standzuhalten, chemischer Korrosion zu widerstehen und außergewöhnliche Reinheit zu bewahren, macht sie zur Standardwahl für Prozesse, bei denen Kontamination, Temperatur oder Sichtbarkeit kritische Faktoren sind.

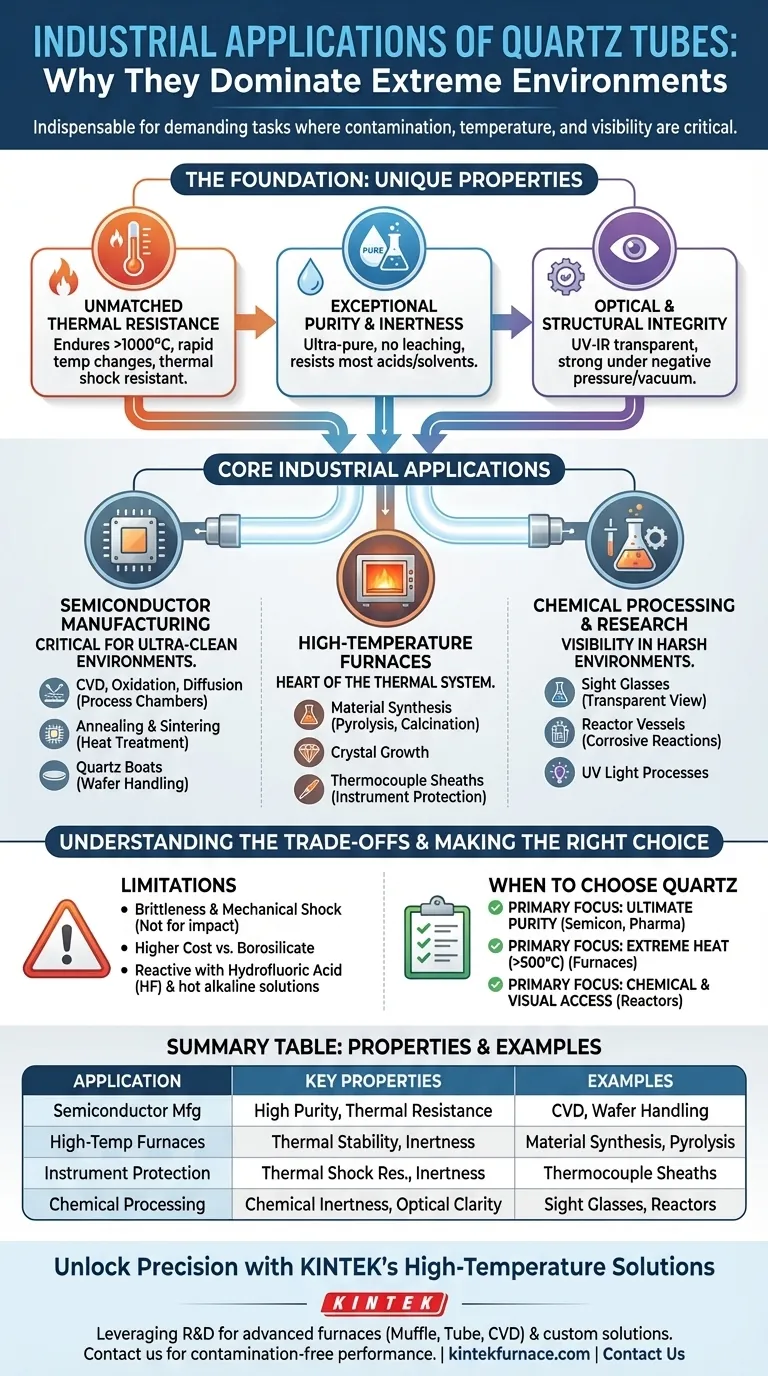

Die Grundlage: Warum Quarz in extremen Umgebungen dominiert

Um zu verstehen, wo Quarzrohre eingesetzt werden, muss man zunächst die grundlegenden Eigenschaften kennen, die sie so wertvoll machen. Diese Eigenschaften wirken zusammen, um spezifische technische Herausforderungen zu lösen.

Unübertroffene Temperaturbeständigkeit

Quarz hat einen extrem niedrigen Wärmeausdehnungskoeffizienten. Dies ermöglicht es ihm, sehr hohen Temperaturen – oft über 1000 °C – standzuhalten und schnelle Temperaturwechsel ohne Rissbildung durch thermischen Schock zu überstehen.

Diese Stabilität macht Quarz zum Material der Wahl für Komponenten, die wiederholt erhitzt und abgekühlt werden.

Außergewöhnliche Reinheit und chemische Inertheit

Hochreiner Quarzglas ist eines der reinsten kommerziell erhältlichen Materialien. Es laugt keine Verunreinigungen in einen Prozess aus, was in der Halbleiterfertigung eine nicht verhandelbare Voraussetzung ist.

Darüber hinaus ist es hochgradig inert und reagiert nicht mit den meisten Säuren, Lösungsmitteln oder anderen Chemikalien, wodurch die Integrität chemischer Reaktionen gewährleistet wird.

Optische und strukturelle Integrität

Quarz ist im ultravioletten bis sichtbaren und bis in den Infrarotbereich transparent. Diese optische Klarheit macht es perfekt für den Einsatz als Schauglas und für Prozesse, die UV-Licht nutzen.

Es behält auch seine strukturelle Integrität unter Unterdruck bei, was es zu einem zuverlässigen Material für Kammern in Vakuumsystemen macht.

Kernanwendung: Halbleiterfertigung

Die Halbleiterindustrie ist stark auf Quarzrohre angewiesen, da selbst mikroskopische Verunreinigungen eine ganze Charge von Mikrochips ruinieren können. Seine hohe Reinheit ist von größter Bedeutung.

Verarbeitung und Wärmebehandlung

Quarzrohre bilden die Prozesskammern für kritische Schritte wie die chemische Gasphasenabscheidung (CVD), Oxidation und Diffusion. Sie schaffen eine ultrasaubere Umgebung für die Herstellung von dünnen Schichten auf Siliziumwafern.

Sie werden auch zum Glühen und Sintern verwendet, wobei Materialien erhitzt werden, um ihre physikalischen Eigenschaften in einer kontrollierten, kontaminationsfreien Atmosphäre zu verändern.

Wafer-Handhabung

Spezialisierte Quarzkomponenten, bekannt als Quarzbäder oder Waferträger, werden verwendet, um Siliziumwafer in und aus diesen Hochtemperaturöfen zu halten und zu transportieren.

Ihre thermische Stabilität und Reinheit gewährleisten, dass die Wafer während des Prozesses nicht beschädigt oder kontaminiert werden.

Breite Anwendung in Hochtemperaturöfen

Rohröfen sind ein fester Bestandteil der Materialwissenschaft, Forschung und industriellen Produktion, und das Quarzrohr ist oft das Herzstück des Systems.

Materialsynthese und -behandlung

Branchen von der Metallurgie bis zur Batterieentwicklung nutzen Quarzrohröfen für Prozesse wie Pyrolyse, Kalzinierung und Kristallwachstum. Das Rohr umschließt die Reaktion und bietet eine stabile thermische Umgebung.

Dazu gehört die Herstellung von Spezialgläsern, Keramiken und fortschrittlichen Materialien, die präzise thermische Profile erfordern.

Schutz empfindlicher Instrumente

In vielen Hochtemperaturanwendungen ist eine präzise Temperaturmessung entscheidend. Ein Quarzrohr dient als Schutzhülse für ein Thermoelement und schirmt das empfindliche Instrument vor der rauen chemischen oder thermischen Umgebung ab, während es gleichzeitig eine genaue Temperaturmessung ermöglicht.

Die Kompromisse verstehen

Obwohl Quarz unglaublich leistungsfähig ist, hat es seine Grenzen. Eine fundierte technische Bewertung erfordert die Anerkennung seiner potenziellen Nachteile.

Sprödigkeit und mechanischer Schock

Quarz weist eine ausgezeichnete thermische Schockbeständigkeit auf, ist aber ein sprödes Material. Es kann bei direktem physischem Aufprall oder mechanischer Belastung leicht zersplittern. Es ist nicht für Anwendungen geeignet, die eine hohe Zähigkeit oder Duktilität erfordern.

Kostenaspekte

Hochreines Quarzglas ist erheblich teurer als andere Glasarten, wie Borosilikatglas. Für Anwendungen, bei denen seine extreme thermische Leistung und Reinheit nicht unbedingt erforderlich sind, kann eine kostengünstigere Alternative angemessener sein.

Reaktion mit bestimmten Chemikalien

Obwohl hochgradig inert, wird Quarz durch Flusssäure (HF) geätzt und beschädigt. Es kann auch durch heiße alkalische Lösungen und bestimmte Metalloxide bei sehr hohen Temperaturen angegriffen werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials hängt vollständig von Ihrer primären technischen Herausforderung ab. Nutzen Sie diese Richtlinien, um festzustellen, ob Quarz die richtige Lösung ist.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit liegt: Für die Halbleiter-, Pharma- oder empfindliche chemische Synthese ist die nicht kontaminierende Natur von hochreinem Quarz die einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf extremer Hitzebeständigkeit liegt: Für Ofenprozessrohre, Thermoelementschutz oder Schaugläser über 500 °C ist die thermische Stabilität von Quarz sein kritischster Vorteil.

- Wenn Ihr Hauptaugenmerk auf chemischer Verarbeitung mit Sichtkontrolle liegt: Für Reaktorgefäße, bei denen Sie eine Reaktion in einer korrosiven Umgebung beobachten müssen, ist die Kombination aus Klarheit und Inertheit von Quarz unübertroffen.

Das Verständnis dieser Kerneigenschaften ermöglicht es Ihnen, Quarzrohre nicht nur als Komponente, sondern als direkte Lösung für eine spezifische technische Herausforderung zu nutzen.

Zusammenfassungstabelle:

| Anwendung | Genutzte Schlüsseleigenschaften | Beispiele |

|---|---|---|

| Halbleiterfertigung | Hohe Reinheit, Temperaturbeständigkeit | CVD, Oxidation, Wafer-Handhabung |

| Hochtemperaturöfen | Thermische Stabilität, chemische Inertheit | Materialsynthese, Pyrolyse |

| Instrumentenschutz | Thermischer Schockwiderstand, Inertheit | Thermoelementhülsen |

| Chemische Verarbeitung | Chemische Inertheit, optische Klarheit | Schaugläser, Reaktorgefäße |

Erschließen Sie Präzision mit KINTEK's Hochtemperaturlösungen

KINTEK nutzt außergewöhnliche F&E und interne Fertigungskapazitäten, um vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofenen sowie Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Halbleiterproduktion, der Materialforschung oder der chemischen Verarbeitung tätig sind, unsere integrierten Quarzrohrsysteme gewährleisten eine kontaminationsfreie, zuverlässige Leistung unter extremen Bedingungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir unsere Lösungen an Ihre industriellen Anwendungen anpassen können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor