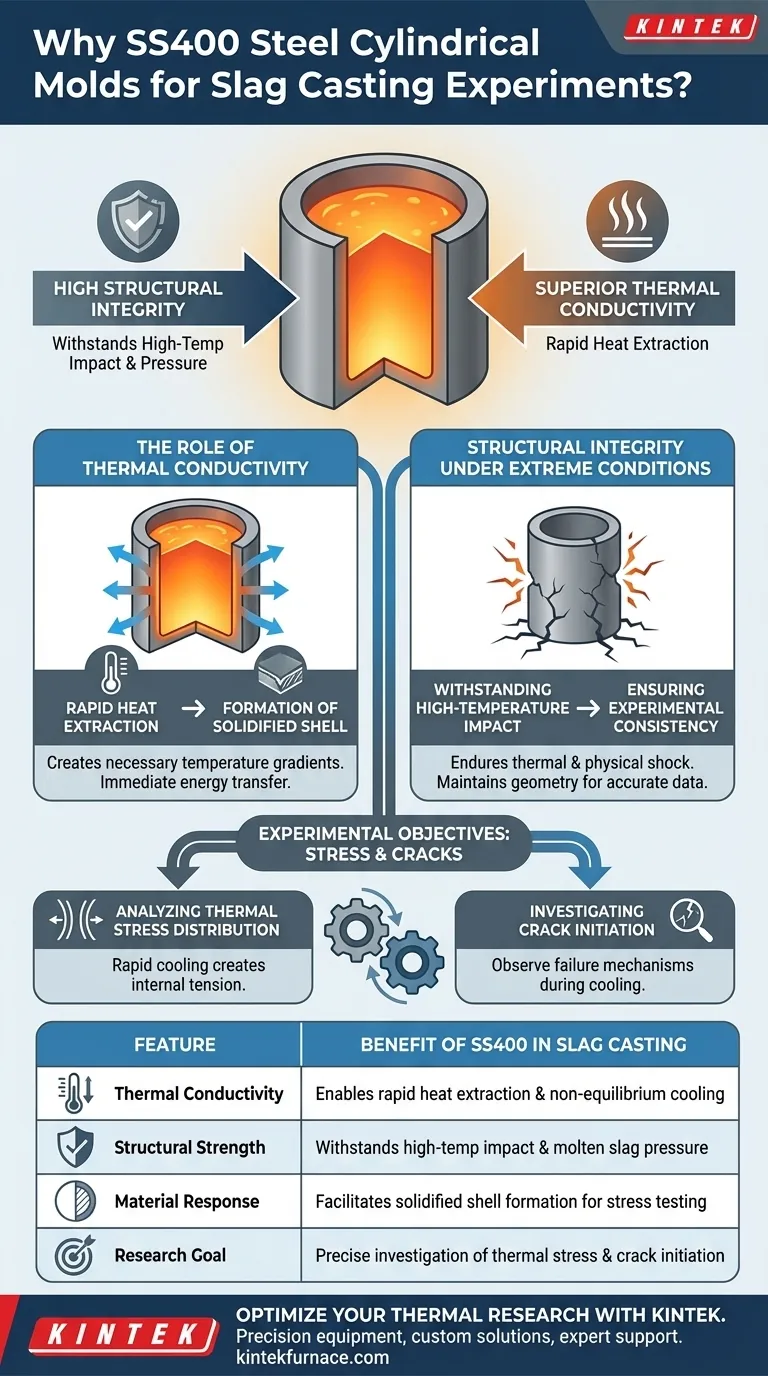

Die Wahl einer zylindrischen Form aus SS400-Stahl wird durch die Anforderung an hohe strukturelle Integrität und spezifisches thermisches Verhalten bestimmt. Forscher verwenden dieses industrielle Material, da es dem physikalischen Aufprall von geschmolzener Schlacke standhalten und gleichzeitig die für das Experiment erforderliche Thermodynamik vorantreiben kann. Seine überlegene Wärmeleitfähigkeit ist der primäre Mechanismus, der die Untersuchung komplexer Erstarrungsphänomene ermöglicht.

Kernbotschaft Die SS400-Form erfüllt einen doppelten Zweck: Sie dient als robustes Behältnis, das hohen Temperaturschocks standhält, und als Wärmeleiter, der eine schnelle Abkühlung erzwingt. Diese präzise Umgebungssteuerung ist notwendig, um die erstarrte Schale zu erzeugen, die für die Untersuchung von thermischer Spannung und Rissinitiierung erforderlich ist.

Die Rolle der Wärmeleitfähigkeit

Schnelle Wärmeextraktion

Das bestimmende Merkmal der SS400-Form in diesem Zusammenhang ist ihre überlegene Wärmeleitfähigkeit. Sie fungiert nicht nur als Gefäß, sondern als aktiver Bestandteil des thermischen Lebenszyklus der Schlacke.

Beim Kontakt entzieht die Form der Oberfläche der geschmolzenen Schlacke schnell Wärme. Dieser sofortige Energietransfer ist entscheidend für die Etablierung der Temperaturgradienten, die für das Experiment erforderlich sind.

Bildung der erstarrten Schale

Die schnelle Abkühlung erleichtert die sofortige Bildung einer erstarrten Schale. Dies ist kein zufälliges Nebenprodukt, sondern ein gezieltes Versuchsergebnis.

Diese Schale besitzt spezifische mechanische Festigkeitseigenschaften. Die Erzeugung dieser festen Grenzschicht ist die Voraussetzung für die Analyse des Materialverhaltens während des Übergangs von flüssig zu fest.

Strukturelle Integrität unter extremen Bedingungen

Widerstand gegen Hochtemperatur-Aufprall

Das Gießen von geschmolzener Schlacke beinhaltet extreme thermische und physikalische Schocks. Die Form muss eine hohe strukturelle Festigkeit aufweisen, um dem anfänglichen Aufprall des Gusses standzuhalten, ohne sich zu verformen oder zu versagen.

SS400-Stahl bietet die industrielle Haltbarkeit, die erforderlich ist, um die Geometrie des Zylinders während des gesamten Gießprozesses aufrechtzuerhalten.

Gewährleistung der experimentellen Konsistenz

Durch den Widerstand gegen Verformungen unter Hitze und Last stellt die Form sicher, dass die physikalischen Abmessungen des Experiments konstant bleiben. Diese Stabilität ist entscheidend für die genaue Datenerfassung bezüglich der Spannungsverteilung.

Experimentelle Ziele: Spannung und Risse

Analyse der thermischen Spannungsverteilung

Das ultimative Ziel der Verwendung dieser spezifischen Einrichtung ist die Untersuchung der thermischen Spannungsverteilung. Die schnelle Abkühlung durch die SS400-Form erzeugt die inneren Spannungen, die die Forscher messen müssen.

Untersuchung der Rissinitiierung

Das Experiment ist darauf ausgelegt, Mechanismen der Rissinitiierung zu identifizieren. Durch die Erzwingung der Bildung einer erstarrten Schale durch schnelle Wärmeextraktion können Forscher genau beobachten, wann und warum das Material während der Abkühlphase versagt.

Verständnis der experimentellen Dynamik

Die Notwendigkeit einer schnellen Abkühlung

Es ist wichtig zu erkennen, dass diese Einrichtung speziell auf Nicht-Gleichgewichts-Abkühlung abgestimmt ist. Die Verwendung von SS400 dient dazu, thermische Spannungen zu induzieren, nicht sie zu vermeiden.

Materialspezifität

Der Erfolg dieses Experiments beruht auf der spezifischen Abstimmung der Leitfähigkeit der Form mit den thermischen Eigenschaften der Schlacke. Die Verwendung einer Form mit geringerer Leitfähigkeit würde wahrscheinlich zu einer langsameren Abkühlung führen und möglicherweise nicht die spezifische Schalenstruktur oder die untersuchten Rissmechanismen erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Formmaterials ist niemals willkürlich; sie bestimmt die thermische Geschichte Ihres Gusses.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Fehler mechanisms liegt: Wählen Sie ein Material mit hoher Wärmeleitfähigkeit (wie SS400), um eine schnelle Abkühlung zu induzieren und die Initiierung von Rissen zur Analyse zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Priorisieren Sie industrielle strukturelle Festigkeit, um sicherzustellen, dass die Form der kinetischen Energie und dem thermischen Schock des geschmolzenen Gusses standhält.

Durch die Nutzung der leitfähigen und strukturellen Eigenschaften von SS400 verwandeln Sie einen einfachen Gussbehälter in ein Präzisionsinstrument zur Analyse thermischer Spannungen.

Zusammenfassungstabelle:

| Merkmal | Vorteil von SS400 beim Schlackenguss |

|---|---|

| Wärmeleitfähigkeit | Ermöglicht schnelle Wärmeextraktion und Nicht-Gleichgewichts-Abkühlung |

| Strukturelle Festigkeit | Widersteht Hochtemperatur-Aufprall und dem Druck geschmolzener Schlacke |

| Materialverhalten | Ermöglicht die Bildung einer erstarrten Schale für Spannungsprüfungen |

| Forschungsziel | Ermöglicht präzise Untersuchung von thermischer Spannung und Rissinitiierung |

Optimieren Sie Ihre thermische Forschung mit KINTEK

Präzision beim Schlackenguss und in der Materialanalyse beginnt mit der richtigen Ausrüstung. Unterstützt durch Experten-F&E und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore.

Ob Sie spezielle SS400-Formen oder kundenspezifische Heizlösungen benötigen, unsere Ausrüstung ist vollständig anpassbar, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Erzielen Sie überlegene Konsistenz und Haltbarkeit in Ihrem Labor – kontaktieren Sie KINTEK noch heute, um sich mit unseren technischen Spezialisten zu beraten!

Visuelle Anleitung

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielen feuerfeste Steine und Graphitpapier in einer Quarzröhre? Optimierung der RuMoOx/NC-Syntheseeffizienz

- Wie hat sich die Umwälzwasser-Vakuumpumpe in der Praxis bewährt? Langlebig, kostengünstig für Laboraufgaben

- Welche Rolle spielt die Planetenkugelmühle bei der LLZO-Mischung? Entriegeln Sie die Synthese von Hochleistungs-Festkörperelektrolyten

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Bildung von Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Maximierung der Grünfestigkeit

- Welche Vorteile bieten Platintiegel für das Sintern von KCdCl3? Gewährleistung einer reinen, einphasigen Probensynthese

- Wie unterstützt eine Verdampfungs- und Mischungseinheit die Untersuchung der Kraftstoffzündung? Verbessern Sie die Forschung mit präziser Dampfsteuerung

- Was ist die Hauptfunktion einer Hochenergie-Planetenkugel-Mühle? Entriegelung der Nanoscale-Keramikvorbehandlung

- Welche Vorteile bietet Glasrohre für Heizanwendungen? Hauptvorteile für die Laboreffizienz