Der Tisch-Umlufttrockenschrank ist die bevorzugte Wahl für die Trocknung von Mikroalgen-basierten Nanomaterialien, da er die Konvektion mit warmer Luft bei konstanter Temperatur nutzt, um eine gleichmäßige Entfernung der Oberflächenfeuchtigkeit zu gewährleisten. Durch die Aufrechterhaltung einer stabilen Umgebung, typischerweise um 80 °C, werden Inkonsistenzen vermieden, die bei der natürlichen Trocknung auftreten, und es entsteht ein hochwertiges Vorläuferpulver, das für die weitere Verarbeitung bereit ist.

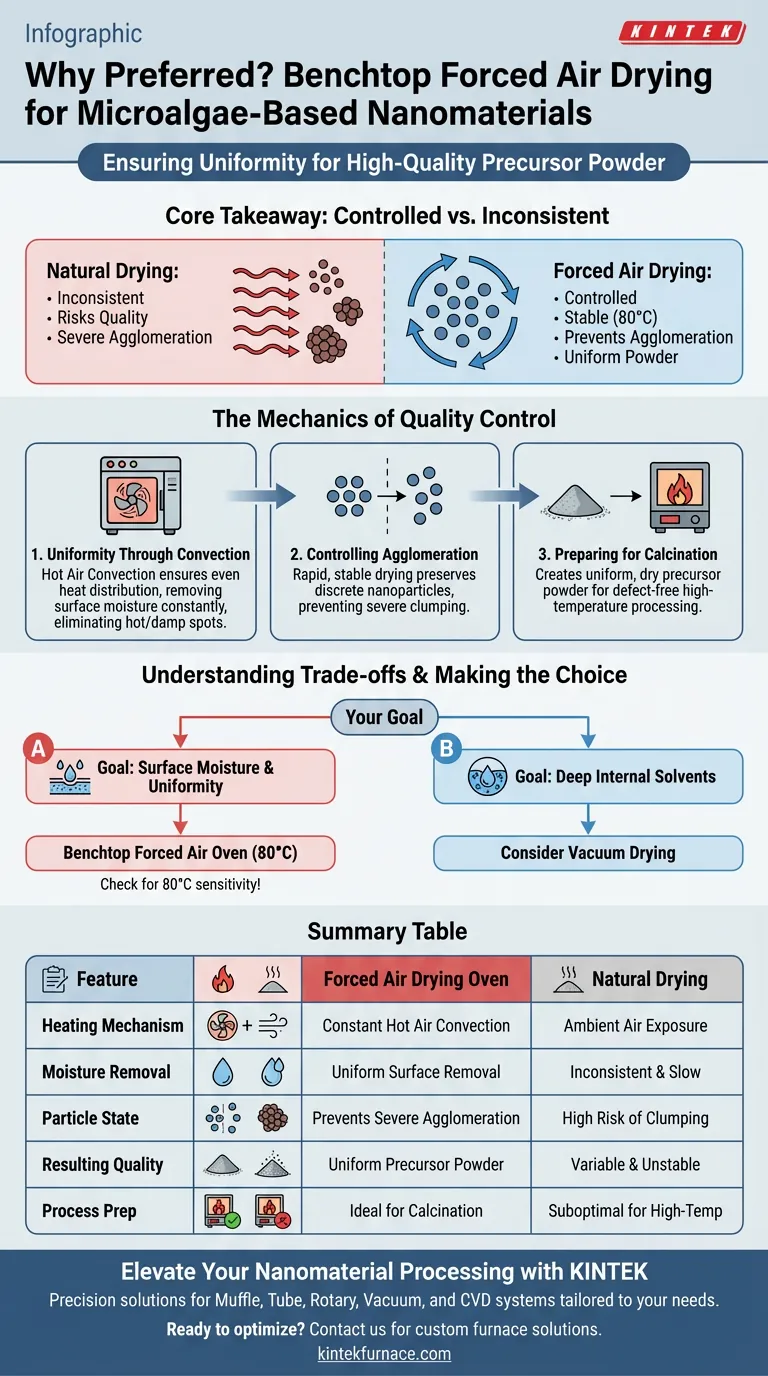

Kernbotschaft Während die natürliche Trocknung inkonsistent ist und die Produktqualität gefährdet, bietet die Umlufttrocknung eine kontrollierte, stabile thermische Umgebung. Ihr Hauptvorteil ist die Verhinderung einer starken Partikelagglomeration, die die Erzeugung eines gleichmäßigen Vorläuferpulvers gewährleistet, das für eine erfolgreiche Kalzinierung unerlässlich ist.

Die Mechanik der Qualitätskontrolle

Gleichmäßigkeit durch Konvektion erreichen

Das bestimmende Merkmal dieser Ausrüstung ist die Verwendung von warmer Luftkonvektion. Im Gegensatz zu statischen Heizmethoden sorgt die Umluft dafür, dass die Wärme gleichmäßig in der Kammer verteilt wird.

Dieser Mechanismus entfernt Feuchtigkeit von der Oberfläche der Nanopartikel mit konstanter Geschwindigkeit. Die Konsistenz dieses Luftstroms eliminiert "Hot Spots" oder feuchte Stellen, die bei ungleichmäßigen Trocknungsmethoden häufig auftreten.

Kontrolle der Partikelagglomeration

Eine der kritischsten Herausforderungen bei der Verarbeitung von Nanomaterialien ist die Tendenz der Partikel, zusammenzuklumpen oder zu agglomerieren.

Der Umlufttrockenschrank geht speziell auf dieses Problem ein, indem er eine schnelle, stabile Trocknungsumgebung bietet. Durch die effiziente Entfernung von Feuchtigkeit von der Partikeloberfläche verhindert er eine starke Partikelagglomeration und bewahrt die diskrete Natur der Nanomaterialien besser als natürliche Trocknungsmethoden.

Vorbereitung auf die Kalzinierung

Die Trocknungsphase ist selten der letzte Schritt; sie ist eine vorbereitende Phase für die Kalzinierung (Hochtemperaturverarbeitung).

Um ein hochwertiges Endprodukt zu erzielen, muss das Ausgangsmaterial – das Vorläuferpulver – gleichmäßig und trocken sein. Der Umluftofen stellt sicher, dass das Pulver den notwendigen physikalischen Zustand erreicht, um ohne strukturelle Defekte kalziniert zu werden.

Verständnis der Kompromisse

Entfernung von Oberflächen- vs. Tiefen-Lösungsmitteln

Es ist wichtig zu erkennen, dass die Umlufttrocknung für die Entfernung von Oberflächenfeuchtigkeit und die Verhinderung von Agglomeration durch Konvektion optimiert ist.

Wenn Ihr Material jedoch tiefe interne Lösungsmittelrückstände enthält oder sehr oxidationsempfindlich ist, hat diese Methode Grenzen. Andere Methoden, wie die Vakuumtrocknung, sind speziell darauf ausgelegt, Siedepunkte für die Entfernung interner Lösungsmittel zu senken und vor Oxidation zu schützen, während die Umluft auf thermischer Konvektion bei höheren Standarddrücken beruht.

Temperaturempfindlichkeit

Die typische Betriebstemperatur für diese Phase beträgt 80 °C.

Obwohl dies für die meisten Mikroalgen-basierten Vorläufer wirksam ist, müssen Sie sicherstellen, dass Ihr spezifisches biologisches Material bei dieser spezifischen Temperaturschwelle vor der Kalzinierungsstufe nicht abgebaut wird.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Trocknungsmethode basierend auf den spezifischen physikalischen Anforderungen Ihres Vorläufermaterials.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines gleichmäßigen Vorläuferpulvers liegt: Verwenden Sie den Tisch-Umlufttrockenschrank, um Agglomeration zu verhindern und die Vorbereitung auf die Kalzinierung zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf der Entfernung tiefer interner Lösungsmittel liegt: Erwägen Sie die Untersuchung von Vakuumtrocknungsoptionen, um Siedepunkte zu senken und interne Rückstände zu entfernen.

Durch die Kontrolle der Trocknungsumgebung mit Umluftkonvektion verwandeln Sie eine variable biologische Aufschlämmung in ein stabiles, hochwertiges Ingenieurmaterial.

Zusammenfassungstabelle:

| Merkmal | Umlufttrockenschrank | Natürliche Trocknung |

|---|---|---|

| Heizmechanismus | Konstante Heißluftkonvektion | Umgebungsluft-Exposition |

| Feuchtigkeitsentfernung | Gleichmäßige Oberflächenentfernung | Inkonsistent & Langsam |

| Partikelzustand | Verhindert starke Agglomeration | Hohes Risiko von Verklumpung |

| Ergebnisqualität | Gleichmäßiges Vorläuferpulver | Variabel & Instabil |

| Prozessvorbereitung | Ideal für Kalzinierung | Suboptimal für Hochtemperatur |

Verbessern Sie Ihre Nanomaterialverarbeitung mit KINTEK

Präzision ist die Grundlage der hochwertigen Synthese von Nanomaterialien. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Laboröfen, die auf Ihre Mikroalgenverarbeitungsbedürfnisse zugeschnitten sind. Ob Sie präzise Umluftkonvektion für gleichmäßige Vorläufer oder Vakuumtrocknung für die Entfernung tiefer Lösungsmittel benötigen, unsere anpassbaren Lösungen stellen sicher, dass Ihre Forschung und Produktion den höchsten Standards entsprechen.

Bereit, Ihren Trocknungs- und Kalzinierungsworkflow zu optimieren? Kontaktieren Sie uns noch heute, um mit unseren technischen Experten über eine kundenspezifische Ofenlösung zu sprechen.

Visuelle Anleitung

Referenzen

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck der Verwendung von Quarzglasrohren in Hochtemperatur-geschlossenen Reaktionssystemen für die Legierungsforschung?

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Bildung von Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Maximierung der Grünfestigkeit

- Warum ist ein Labortrockenschrank oder eine Heizplatte für Ba7Nb4MoO20 notwendig? Optimieren Sie die Ergebnisse der Aufschlämmungssynthese

- Wie optimiert das Design einer Graphitbox die Sulfidierung von Sb-Dünnfilmen? Wichtige Erkenntnisse für die Filmgleichmäßigkeit

- Warum ist die Auswahl von Tiegeln mit spezifischen Innenbeschichtungen notwendig? Schutz der Reinheit beim Schmelzen von Superlegierungen

- Warum wird für die thermische Analyse von Bauxitrückständen ein Aluminiumoxid-Tiegel benötigt? Gewährleistung von Stabilität und Datenreinheit bis 1400 °C

- Warum ist ein hitzebeständiger Tiegel für die Magnesiumreinigung unverzichtbar? Gewährleistung von Reinheit und Effizienz bei der Vakuumsublimation

- Was ist die Funktion von Aluminiumoxid-Tiegeln bei der YBCO-Synthese? Gewährleistung von Reinheit und Stabilität bei der Supraleiterproduktion