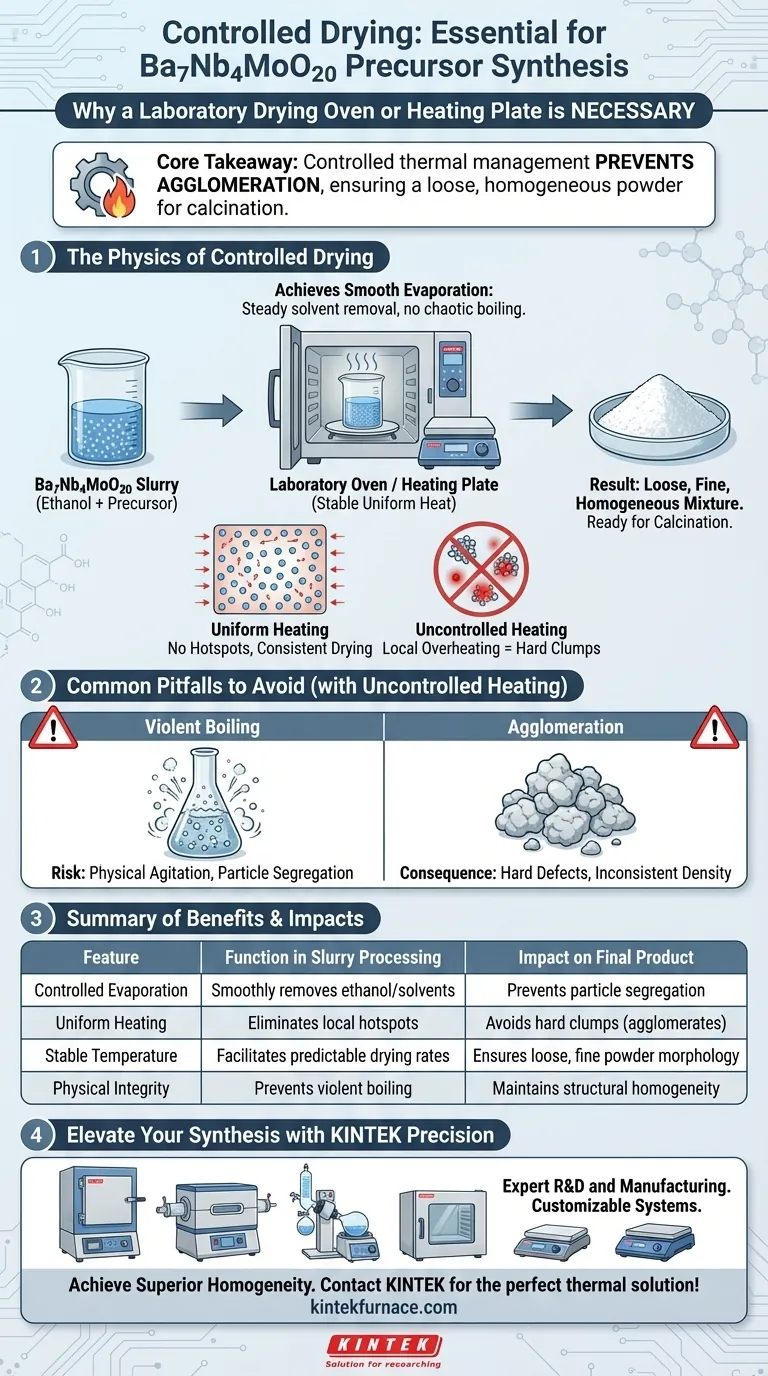

Ein kontrolliertes Wärmemanagement ist unerlässlich für die effektive Verarbeitung von Ba7Nb4MoO20-Vorläuferaufschlämmungen. Ein Labortrockenschrank oder eine Heizplatte wird benötigt, um Lösungsmittel wie Ethanol zu entfernen, die nach dem Kugelmühlenprozess verbleiben. Diese Geräte bieten eine stabile Temperaturumgebung, die eine gleichmäßige Verdampfung ermöglicht, verhindert, dass das Pulver durch lokale Überhitzung verklumpt, und gewährleistet eine feine, lockere Mischung für die nächste Synthesestufe.

Die Kernbotschaft Der Hauptzweck eines Trockenschranks oder einer Heizplatte ist die Verhinderung von Agglomeration durch kontrollierte Verdampfung. Durch die Aufrechterhaltung einer stabilen thermischen Umgebung stellen Sie sicher, dass sich der Vorläufer in ein lockeres, homogenes Pulver verwandelt und keine harten Klumpen bildet, was die strengen physikalischen Anforderungen für eine erfolgreiche Hochtemperaturkalzinierung erfüllt.

Die Physik der kontrollierten Trocknung

Gleichmäßige Verdampfung erreichen

Nach dem Kugelmühlen ist die Ba7Nb4MoO20-Aufschlämmung mit Lösungsmittelmedien, typischerweise Ethanol, gesättigt. Dieses Lösungsmittel muss entfernt werden, um den festen Vorläufer zurückzugewinnen.

Ein Laborofen oder eine Heizplatte bietet eine gleichmäßige Wärmequelle. Dies ermöglicht es dem Lösungsmittel, mit einer gleichmäßigen, vorhersehbaren Geschwindigkeit zu verdampfen, anstatt chaotisch zu sieden.

Lokale Überhitzung verhindern

Unkontrollierte Wärmequellen erzeugen "Hotspots" in der Aufschlämmung.

Diese Hotspots verursachen lokale Überhitzung, bei der bestimmte Teile der Aufschlämmung sofort trocknen, während andere nass bleiben. Dieser Unterschied zwingt die Partikel, sich fest zu verbinden, wodurch harte Defekte in der Materialstruktur entstehen.

Eine lockere, feine Mischung gewährleisten

Der physikalische Zustand des getrockneten Vorläufers bestimmt die Qualität des Endprodukts.

Durch die Verwendung von kontrollierten Geräten stellen Sie sicher, dass das Endergebnis eine lockere, feine Trockenmischung ist. Diese Morphologie ist entscheidend, da sie eine gleichmäßige Wärmeverteilung während des anschließenden Hochtemperaturkalzinierungsprozesses ermöglicht.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko heftigen Siedens

Obwohl im Labor oft Geschwindigkeit gewünscht wird, ist schnelles Trocknen nachteilig für die Integrität der Aufschlämmung.

Übermäßige oder instabile Hitze kann zu heftigem Sieden des Lösungsmittels führen. Diese physikalische Agitation kann die Verteilung der Partikel stören und potenziell zu einer Entmischung der Komponenten oder zum Ablösen von Beschichtungsschichten führen.

Die Folge von Agglomeration

Wenn der Trocknungsprozess nicht stabil ist, bildet das Pulver Agglomerate (harte Klumpen).

Diese Klumpen verhindern, dass das Material während der Kalzinierung gleichmäßig reagiert. Anstelle einer hochwertigen Keramik riskieren Sie die Herstellung eines Materials mit inkonsistenter Dichte und schlechten Struktureigenschaften.

Qualitätssicherung in der Materialherstellung

Um die Qualität Ihrer Ba7Nb4MoO20-Synthese zu maximieren, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Pulvermorphologie liegt: Priorisieren Sie langsames, stabiles Erhitzen, um sicherzustellen, dass die Endmischung locker und fein bleibt und harte Aggregate vermieden werden.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungshomogenität liegt: Verwenden Sie einen Trockenschrank, um sicherzustellen, dass das Lösungsmittel gleichmäßig aus allen Poren entfernt wird, was eine Partikelmigration oder -verschmelzung verhindert.

Die Beherrschung der Trocknungsphase ist der unsichtbare Schritt, der die strukturelle Integrität Ihres endgültigen Keramikprodukts schützt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Aufschlämmungsverarbeitung | Auswirkung auf das Endprodukt |

|---|---|---|

| Kontrollierte Verdampfung | Entfernt Ethanol/Lösungsmittel gleichmäßig | Verhindert Partikelentmischung |

| Gleichmäßige Erwärmung | Eliminiert lokale Hotspots | Vermeidet harte Klumpen (Agglomerate) |

| Stabile Temperatur | Ermöglicht vorhersehbare Trocknungsraten | Gewährleistet lockere, feine Pulvermorphologie |

| Physikalische Integrität | Verhindert heftiges Sieden | Erhält die strukturelle Homogenität |

Verbessern Sie Ihre Materialherstellung mit KINTEK Precision

Lassen Sie nicht zu, dass unkontrolliertes Trocknen Ihre Forschungsergebnisse beeinträchtigt. Bei KINTEK verstehen wir, dass Hochleistungskeramiken wie Ba7Nb4MoO20 absolute thermische Präzision erfordern. Unsere Labortrockenschränke und Heizplatten sind darauf ausgelegt, die stabilen, gleichmäßigen Umgebungen zu bieten, die notwendig sind, um Agglomeration zu verhindern und eine perfekte Pulvermorphologie zu gewährleisten.

Unterstützt durch exzellente F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Laborheizlösungen. Alle unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen.

Bereit, eine überlegene Homogenität in Ihren Vorläufern zu erzielen? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Bettina Schwaighofer, Ivana Radosavljević Evans. Oxide ion dynamics in hexagonal perovskite mixed conductor Ba<sub>7</sub>Nb<sub>4</sub>MoO<sub>20</sub>: a comprehensive <i>ab initio</i> molecular dynamics study. DOI: 10.1039/d3ma00955f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Funktion von Vakuumsystemen und Dichtverbindern? Beherrschen von reinen und kontrollierten chemischen Umgebungen

- Was ist die Bedeutung der Verwendung einer gekühlten Probenahmesonde? Sicherstellung genauer Daten aus dem Fallrohr-Ofen

- Was sind die Anforderungen an versiegelte Quarzrohre für CVT? Gewährleistung von hoher Reinheit und Integrität für das Wachstum von NiI2 und MnPS3

- Warum ist ein hochreiner Graphittiegel für die Vakuumdestillation von Magnesium unerlässlich? Maximale Reinheit und Effizienz erzielen

- Was sind die Vorbereitungsschritte für eine wassergekühlte Vakuumpumpe? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Eigenschaften machen Quarzrohre ideal für Wärmebehandlungsprozesse? Entdecken Sie Hochtemperaturreinheit und -stabilität

- Warum wird hochreiner Graphit für die $\beta$-Ga2O3-Glühung verwendet? Schlüssel zu thermischer Präzision und Sicherheit

- Warum werden Hochtemperatur-Keramiktiegel für Chalkopyrit verwendet? Gewährleistung der Reinheit bei der thermischen Behandlung von Erz