Die richtige Vorbereitung einer wassergekühlten Vakuumpumpe ist ein unkomplizierter Prozess, der darauf abzielt, sicherzustellen, dass das Wasser, ihr Arbeitsfluid, sauber ist und den richtigen Stand hat. Vor jeder Inbetriebnahme müssen Sie die Pumpe auf einer stabilen Oberfläche aufstellen, ihren Tank mit sauberem, kühlem Wasser bis zur vorgesehenen Überlaufdüse füllen, die Vakuumleitung an Ihr Gerät anschließen und dann das Gerät an eine geeignete Stromversorgung anschließen.

Eine wassergekühlte Vakuumpumpe nutzt Wasser nicht nur zur Kühlung; sie nutzt das sich bewegende Wasser selbst, um das Vakuum zu erzeugen. Daher ist der wichtigste Vorbereitungsschritt das korrekte Befüllen des Reservoirbehälters, da der Wasserstand, die Temperatur und die Reinheit des Wassers die Leistung und Langlebigkeit der Pumpe direkt bestimmen.

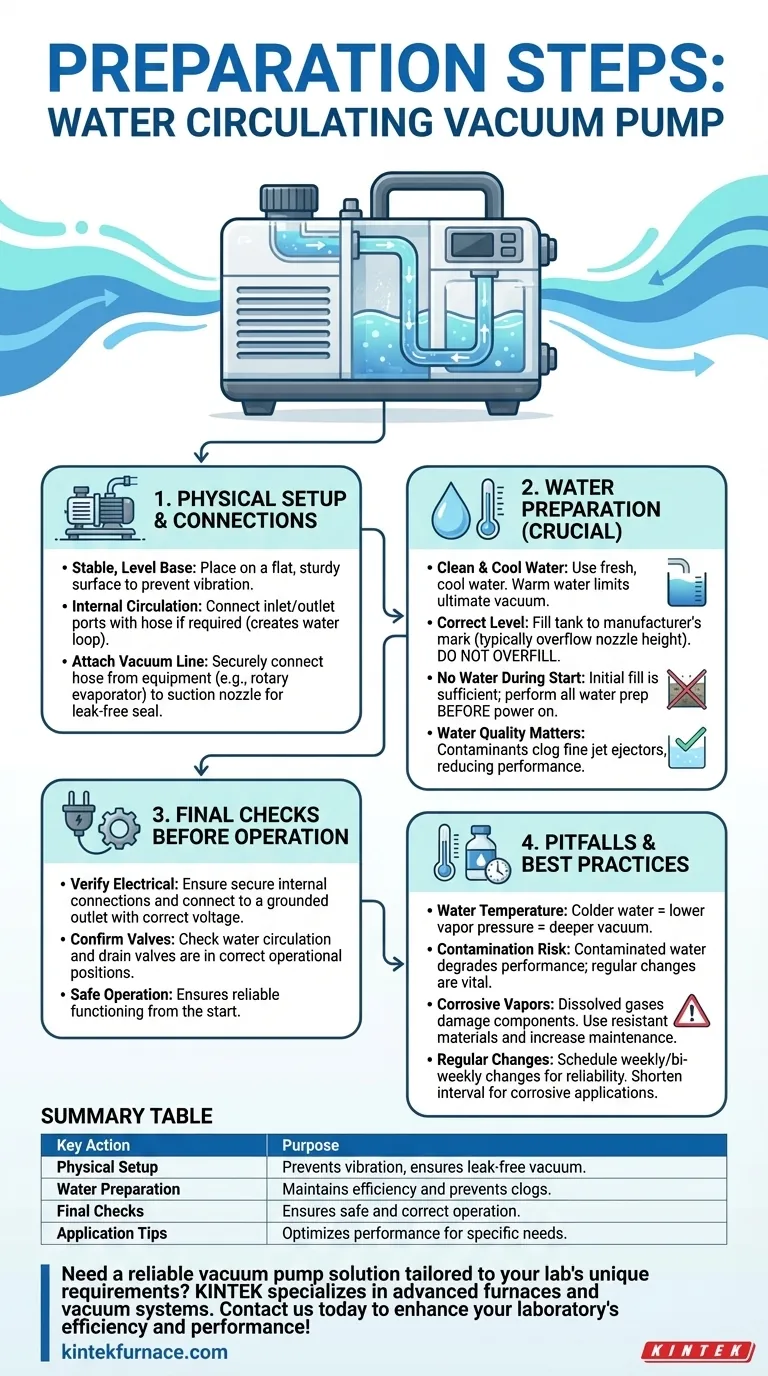

Die Grundlage: Physikalische Einrichtung und Anschlüsse

Bevor Wasser hinzugefügt oder Strom angeschlossen wird, verhindert eine korrekte physikalische Einrichtung Betriebsprobleme wie Vibrationen, Lärm und ineffiziente Zirkulation.

Sicherstellung einer stabilen, ebenen Basis

Stellen Sie die Pumpe auf einen ebenen, stabilen Arbeitstisch oder Boden. Eine instabile oder schräge Oberfläche kann übermäßige Vibrationen verursachen und zu einem ungenauen Wasserstand führen, was die Effizienz der Pumpe beeinträchtigt.

Anschluss der internen Zirkulation (falls erforderlich)

Einige Modelle verfügen über separate Wasserzu- und -ablassöffnungen am Tank, die mit einem Schlauch verbunden werden müssen. Dieser Schlauch erzeugt den Kreislauf, der es der Pumpe ermöglicht, ihren eigenen Wasserhaushalt zu zirkulieren. Überprüfen Sie Ihr spezifisches Modell, ob dieser Anschluss notwendig ist.

Anbringen der Vakuumleitung

Schließen Sie den Vakuumschlauch von Ihrem Apparat (wie einem Rotationsverdampfer oder einer Filtrationsanlage) fest an die Saugdüse der Pumpe an. Eine dichte, leckfreie Abdichtung ist unerlässlich, um ein gutes Vakuum zu erreichen.

Das Herzstück der Pumpe: Wasseraufbereitung

Dies ist die kritischste Phase der Vorbereitung. Das Wasser ist kein sekundäres Kühlmittel; es ist das primäre Medium zur Erzeugung des Vakuums durch die internen Ejektoren der Pumpe.

Warum die Wasserqualität wichtig ist

Die Pumpe erzeugt ein Vakuum, indem sie Wasser durch Strahldüsen presst. Schmutz, Algen oder Kalkablagerungen im Wasser können diese feinen Düsen verstopfen, was die Leistung drastisch reduziert und möglicherweise eine Demontage zur Reinigung erfordert.

Nur sauberes, kühles Wasser verwenden

Beginnen Sie immer mit frischem, sauberem Wasser. Für beste Ergebnisse verwenden Sie kühles Wasser, da wärmeres Wasser einen höheren Dampfdruck hat, was das ultimative Vakuumniveau, das die Pumpe erreichen kann, begrenzt.

Befüllen auf den korrekten Stand

Öffnen Sie den Deckel des Wassertanks und füllen Sie Wasser ein, bis der Stand die vom Hersteller angegebene Markierung erreicht. Dies ist typischerweise auf Höhe der Überlaufdüse. Nicht überfüllen.

Während des Startvorgangs kein Wasser hinzufügen

Nach dem Befüllen benötigt die Pumpe während ihres Starts oder Betriebs kein weiteres Wasser. Die Formulierung „kein Wasser beim Starten hinzufügen“ bedeutet, dass die Erstbefüllung ausreichend ist; Sie sollten die gesamte Wasseraufbereitung vor dem Einschalten der Stromversorgung durchführen.

Verständnis der Fallstricke und Best Practices

Die Vermeidung häufiger Fehler ist der Schlüssel zur Aufrechterhaltung der Leistung und zum Schutz Ihrer Investition.

Der Einfluss der Wassertemperatur

Das ultimative Vakuum einer Pumpe wird durch den Dampfdruck des Wassers in ihr begrenzt. Kälteres Wasser hat einen niedrigeren Dampfdruck, wodurch die Pumpe ein tieferes Vakuum ziehen kann. Wenn Ihr Prozess ein sehr tiefes Vakuum erfordert, kann der Start mit gekühltem Wasser einen signifikanten Vorteil bieten.

Das Risiko der Kontamination

Wenn das Wasser im Tank kontaminiert wird, zirkulieren diese Verunreinigungen durch das gesamte Pumpsystem. Dies ist die häufigste Ursache für Leistungsabfall.

Umgang mit korrosiven Dämpfen

Wenn Sie die Pumpe verwenden, um korrosive Gase (z. B. Säuren, Laugen) abzusaugen, lösen sich diese Gase im Wasser auf. Dadurch wird das Wasser korrosiv und kann die internen Komponenten der Pumpe beschädigen. Obwohl viele Pumpen aus widerstandsfähigen Materialien gebaut sind, erfordert diese Praxis häufigere Wartung.

Die Bedeutung regelmäßiger Wasserwechsel

Um optimale Vakuumzustände zu gewährleisten und Schäden zu vermeiden, muss das Wasser im Tank regelmäßig gewechselt werden. Wenn Sie korrosive Dämpfe oder Materialien absaugen, die das Wasser verunreinigen können, müssen Sie das Wechselintervall erheblich verkürzen.

Endkontrollen vor Inbetriebnahme

Nachdem die Pumpe eingerichtet und befüllt ist, führen Sie diese abschließenden Kontrollen durch.

Überprüfung der elektrischen Anschlüsse

Öffnen Sie das elektrische Gehäuse, um sicherzustellen, dass alle internen Verbindungen vom Versand an sicher sitzen. Schließen Sie das Netzkabel an eine geeignete, geerdete Steckdose an, die den Spannungs- und Leistungsanforderungen der Pumpe entspricht.

Bestätigung der korrekten Ventileinstellungen

Überprüfen Sie Ihre Pumpe und deren Handbuch auf spezifische Ventile im Zusammenhang mit der Wasserkreislauf oder der Entwässerung. Stellen Sie sicher, dass diese vor dem Einschalten des Netzschalters in der korrekten Position für den Betrieb sind (z. B. Ablaufventil geschlossen).

Vorbereitung für Ihre spezifische Anwendung

Ihr Vorbereitungs- und Wartungsplan sollte sich an Ihren Zielen orientieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, das tiefstmögliche Vakuum zu erreichen: Verwenden Sie kaltes, deionisiertes oder destilliertes Wasser, um den Dampfdruck zu minimieren und Mineralablagerungen in den Strahlen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Legen Sie einen strikten wöchentlichen oder zweiwöchentlichen Plan für den Wasserwechsel fest, auch wenn es sauber erscheint.

- Wenn Sie korrosive Gase absaugen: Priorisieren Sie die Verwendung einer Pumpe mit einem korrosionsbeständigen Gehäuse und Laufrad und verpflichten Sie sich, das Wasser nach jedem oder jedem zweiten Gebrauch zu wechseln, um Verunreinigungen zu neutralisieren.

Die richtige Vorbereitung stellt sicher, dass Ihre wassergekühlte Vakuumpumpe vom ersten Gebrauch an als zuverlässiges und präzises Instrument arbeitet.

Zusammenfassungstabelle:

| Schritt | Schlüsselmaßnahme | Zweck |

|---|---|---|

| 1. Physikalische Einrichtung | Pumpe auf stabile Oberfläche stellen, Vakuumleitung anschließen | Verhindert Vibrationen, gewährleistet leckfreies Vakuum |

| 2. Wasseraufbereitung | Mit sauberem, kühlem Wasser bis zur Überlaufdüse füllen | Erhält die Pumpeneffizienz und verhindert Verstopfungen |

| 3. Endkontrollen | Elektrische Anschlüsse und Ventileinstellungen überprüfen | Gewährleistet einen sicheren und korrekten Betrieb |

| 4. Anwendungstipps | Kaltes oder destilliertes Wasser für tiefes Vakuum verwenden | Optimiert die Leistung basierend auf spezifischen Anforderungen |

Benötigen Sie eine zuverlässige Vakuumpumpenlösung, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen und Vakuumsysteme und bietet Produkte wie Muffel-, Rohr- und Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Mit unserer starken F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Leistung Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ein Vakuumversiegelungsgerät für Nickelat-Dünnschichten verwenden? Beherrschen Sie den unendlichen Schichtreduktionsprozess

- Welchen Vakuum-Bereich kann eine Wasserstrahlpumpe erreichen? Optimieren Sie die Vakuumleistung Ihres Labors

- Warum ist ein Massendurchflussregler (MFC) für CDM-Tests notwendig? Gewährleistung präziser kinetischer Daten und Katalysatorleistung

- Was ist der Zweck eines Laborvakuumsystems bei der photokatalytischen Wasserstoffentwicklung? Sicherstellung genauer Daten

- Was ist die Funktion von Molybdän-Vorrichtungen bei der Hochtemperatur-Wärmebehandlung? Gewährleistung perfekter Diffusionsintegrität

- Wie trägt ein hochpräzises analoges Manometer zur Gaszuführung bei Magnesiumverbrennungsexperimenten bei?

- Welche Rolle spielt ein Aluminiumoxid-Tiegel während des Gasnitrierens von Edelstahl? Sicherstellung der Oberflächenreinheit

- Warum ist die Integration eines K-Typs Thermoelements und eines Datenloggers für Vanadis 60 Stahl notwendig? Präzision freischalten.