Die energiedispersive Röntgenspektroskopie (EDX) fungiert als primärer Rückkopplungsmechanismus zur Optimierung von Hochtemperatur-Ofenprozessen, indem sie die elementare Umwandlung von Biomasse in Biokohle quantifiziert. Durch die Analyse spezifischer chemischer Verschiebungen – insbesondere des Kohlenstoff-Sauerstoff-Verhältnisses – können Betreiber das genaue Ausmaß der Karbonisierung bestimmen. Diese Daten fließen in die Anpassung kritischer Ofenvariablen wie Spitzentemperatur und Heizdauer ein, um sicherzustellen, dass das Endprodukt maximale chemische Stabilität und Energiedichte erreicht.

EDX-Daten schließen die Lücke zwischen rohen Ofeneinstellungen und Materialqualität und ermöglichen es den Betreibern, über theoretische Sollwerte hinauszugehen. Durch die Aufdeckung des genauen Deoxygenierungsgrads und der Mineralstoffkonzentration ermöglicht sie die Feinabstimmung von thermischen Profilen zur Herstellung von Biokohle mit gezielten mikrostrukturellen Eigenschaften.

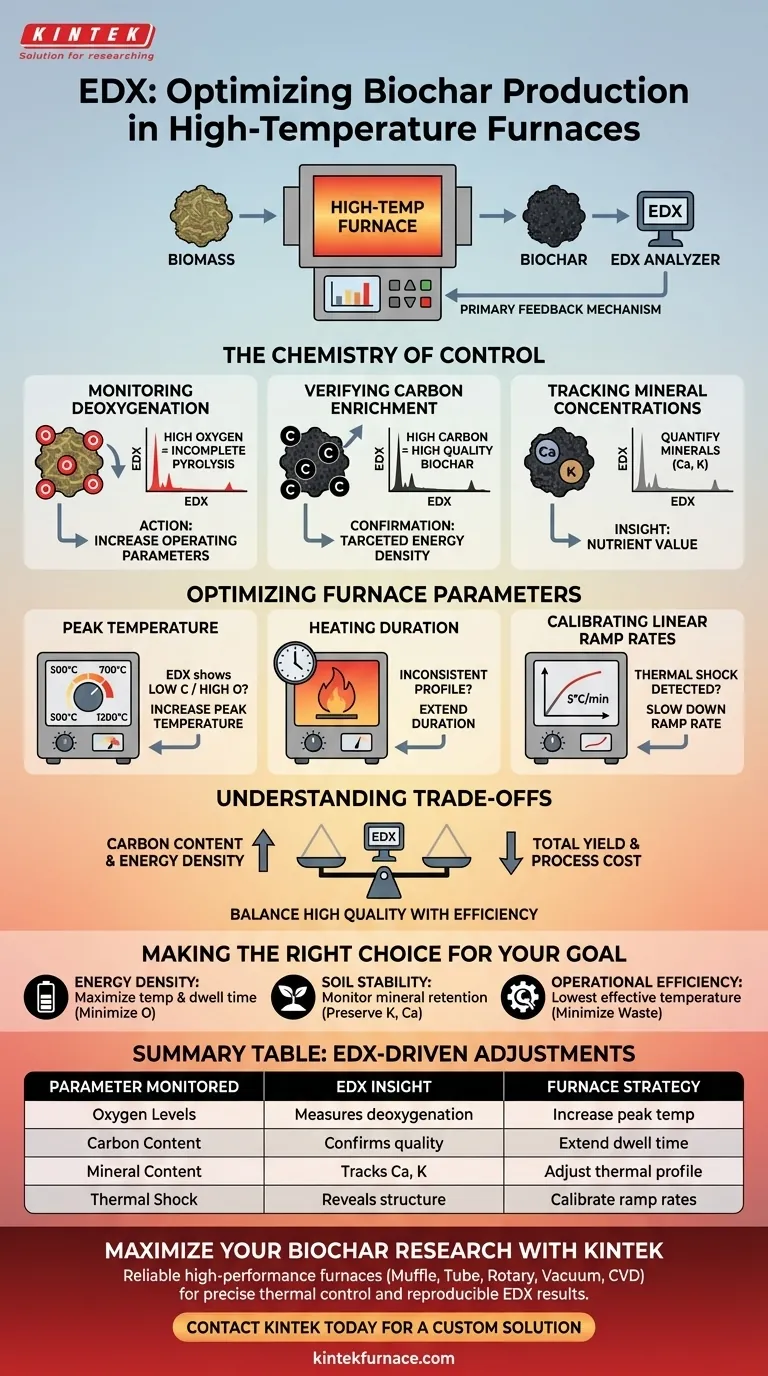

Die Chemie der Kontrolle

Um zu verstehen, wie ein Ofen angepasst wird, muss man zuerst verstehen, was der Ofen mit dem Material macht. EDX bietet einen Einblick in diesen chemischen Prozess.

Überwachung der Deoxygenierung

Das Hauptziel der Pyrolyse ist die Entfernung von Sauerstoff zur Stabilisierung der Kohlenstoffstruktur.

EDX misst den verbleibenden Sauerstoffgehalt in der Probe. Wenn EDX hohe Sauerstoffwerte feststellt, deutet dies auf eine unvollständige Pyrolyse hin. Dies signalisiert dem Betreiber, dass die aktuellen Betriebsparameter nicht ausreichen, um flüchtige Bestandteile auszutreiben.

Überprüfung der Kohlenstoffanreicherung

Wenn Sauerstoff entweicht, steigt der relative Kohlenstoffanteil. Dies ist das bestimmende Merkmal von hochwertiger Biokohle.

EDX bestätigt, ob das Material die erforderliche Kohlenstoffkonzentration erreicht hat. Diese Bestätigung ist unerlässlich für Anwendungen, die eine hohe Energiedichte oder spezifische Adsorptionseigenschaften erfordern.

Verfolgung der Mineralstoffkonzentrationen

EDX quantifiziert auch anorganische Elemente wie Kalzium (Ca) und Kalium (K).

Da diese Mineralien bei Standard-Pyrolysetemperaturen nicht verdampfen, steigt ihre Konzentration relativ zur Gesamtmasse an. Die Überwachung dieser Werte hilft zu bestätigen, dass die Biomasse effektiv reduziert wurde, und gibt Aufschluss über den potenziellen Nährwert der Biokohle.

Optimierung von Ofenparametern

Sobald EDX die elementaren Daten liefert, werden diese zur Anpassung der spezifischen Mechanik des Hochtemperatur-Ofens verwendet.

Feinabstimmung der Spitzentemperatur

Hochpräzisionsöfen ermöglichen exakte Temperatureinstellungen, oft bis zu 1200 °C.

Wenn EDX-Daten eine unzureichende Karbonisierung (niedriger Kohlenstoff, hoher Sauerstoff) zeigen, muss der Betreiber die Spitzentemperatur der Pyrolyse erhöhen. Häufige Untersuchungspunkte sind 500 °C, 600 °C und 700 °C. EDX hilft, den "Sweet Spot" zu identifizieren, an dem der Kohlenstoffgehalt maximiert wird, ohne unnötige Energie zu verbrauchen.

Anpassung der Heizdauer

Manchmal ist die Temperatur korrekt, aber das Material war ihr nicht lange genug ausgesetzt.

Wenn das elementare Profil inkonsistent ist oder nur eine teilweise Karbonisierung zeigt, sollte die Heizdauer (Verweilzeit) verlängert werden. Dies ermöglicht es der Wärme, vollständig in die Biomasse einzudringen und eine gleichmäßige Deoxygenierung zu gewährleisten.

Kalibrierung von linearen Aufheizraten

Fortschrittliche Öfen steuern, wie schnell die Temperatur ansteigt, z. B. mit einer Rate von 5 °C pro Minute.

EDX-Analysen von Proben, die mit unterschiedlichen Raten hergestellt wurden, können aufdecken, wie sich thermischer Schock auf das Material auswirkt. Wenn die Struktur beeinträchtigt ist, können die Betreiber diese Daten verwenden, um die Aufheizrate zu verlangsamen und eine allmählichere und stabilere Freisetzung von flüchtigen Stoffen zu gewährleisten.

Verständnis der Kompromisse

Während EDX die Maximierung des Kohlenstoffgehalts ermöglicht, birgt das Ausreizen der Parameter inhärente Kompromisse.

Kohlenstoffgehalt vs. Ausbeute

Eine Erhöhung der Ofentemperatur steigert zwangsläufig den Kohlenstoffgehalt, was EDX als "höherwertige" Messung bestätigen wird.

Dies geschieht jedoch auf Kosten der Gesamtausbeute. Höhere Temperaturen führen zu einem größeren Massenverlust. Die Betreiber müssen die hohen Kohlenstoffwerte von EDX gegen die Reduzierung des Gesamtvolumens des verkaufsfähigen Produkts abwägen.

Energiedichte vs. Prozesskosten

Das Erreichen der höchsten Kohlenstoffreinheit erfordert höhere Temperaturen oder längere Verweilzeiten.

Dies erhöht den Energieverbrauch des Ofens. Sie müssen entscheiden, ob der marginale Gewinn an Kohlenstoffgehalt (bestätigt durch EDX) den zusätzlichen Strom und die Zeit rechtfertigt, die für die Produktion erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung von EDX dient nicht nur dem Ablesen von Zahlen; es geht darum, Ihre Ofenprozesse an Ihren Endzielen auszurichten.

- Wenn Ihr Hauptaugenmerk auf der Energiedichte liegt: Erhöhen Sie die Ofentemperatur und die Verweilzeit, bis EDX bestätigt, dass die Sauerstoffwerte auf ihr absolutes Minimum gesunken sind.

- Wenn Ihr Hauptaugenmerk auf der Bodenstabilität liegt: Verwenden Sie EDX, um die Retention von Mineralien wie Kalium und Kalzium zu überwachen und sicherzustellen, dass die Temperaturen hoch genug sind, um zu karbonisieren, aber nicht so hoch, dass sie die Mineralstoffverfügbarkeit verändern.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Verwenden Sie EDX, um die niedrigstmögliche Temperatur zu finden, die dennoch Ihr Basiskohlenstoffziel erreicht, und minimieren Sie so Energieverschwendung.

EDX verwandelt die "Black Box" der Pyrolyse in einen transparenten Prozess, der Ihnen die Daten liefert, die Sie benötigen, um die Qualität mit Zuversicht zu kontrollieren.

Zusammenfassungstabelle:

| Überwachter Parameter | EDX-Einblick | Strategie zur Ofenanpassung |

|---|---|---|

| Sauerstoffwerte | Misst den Deoxygenierungsgrad | Erhöhen Sie die Spitzentemperatur, wenn der Sauerstoff zu hoch ist |

| Kohlenstoffgehalt | Bestätigt die Karbonisierungsqualität | Verlängern Sie die Verweilzeit, um die angestrebte Kohlenstoffdichte zu erreichen |

| Mineralstoffgehalt | Verfolgt Ca-, K- und Ascheansammlungen | Passen Sie das thermische Profil an, um den Nährwert zu erhalten |

| Thermischer Schock | Zeigt die strukturelle Integrität an | Kalibrieren Sie lineare Aufheizraten (z. B. 5 °C/min) |

Maximieren Sie Ihre Biokohle-Forschung mit KINTEK

Die präzise Herstellung von Biokohle erfordert mehr als nur Hitze; sie erfordert die Zuverlässigkeit der Hochleistungs-Laböfen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle voll anpassbar, um Ihre spezifischen Pyrolyse- und Karbonisierungsanforderungen zu erfüllen.

Ob Sie Kohlenstoff-Sauerstoff-Verhältnisse optimieren oder die Mineralstoffretention verbessern, unsere Geräte liefern die thermische Präzision, die für reproduzierbare EDX-Ergebnisse erforderlich ist. Stärken Sie Ihre Materialwissenschaft mit dem Branchenführer.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Hani Hussain Sait, Bamidele Victor Ayodele. Hybrid Analysis of Biochar Production from Pyrolysis of Agriculture Waste Using Statistical and Artificial Intelligent-Based Modeling Techniques. DOI: 10.3390/agronomy15010181

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie werden Wasserbäder mit konstanter Temperatur und Trockenöfen zur Überprüfung der Klebequalität eingesetzt? Beherrschen Sie die EN 314-1-Prüfung

- Was sind die Hauptfunktionen von hochreinen Graphitformen in SPS? Optimieren Sie Ihren Spark-Plasma-Sinterprozess

- Was ist die Funktion von hochreinen Quarz-Ein kapselung srohren? Schlüsselrollen bei der Synthese von Chalkogenidglas

- Welche Rollen spielen hochreine Graphitformen beim Sintern von A357? Verbesserung der Leistung von Aluminiummatrix-Verbundwerkstoffen

- Was sind die Schlüsseleigenschaften von Aluminiumoxid-Keramikrohren? Entfalten Sie Hochtemperaturleistung für Ihr Labor

- Was ist die technische Bedeutung der Verwendung eines Quarzbootes bei der Herstellung von 2D-Supergittern? Verbesserung der CVD-Präzision

- Was ist die Funktion eines Rotationsverdampfers bei der Gewinnung von Ameisensäure-Lignin? Qualität erhalten & Effizienz steigern

- Was ist die Bedeutung der Verwendung von punktgeschweißten K-Typ-Thermoelementen bei der Wärmebehandlung von DP-Stahl? Meistere die thermische Präzision