Im Kern ist eine Vakuumkammer ein Werkzeug zur Erzielung absoluter Kontrolle. Ihr Zweck ist es, einen abgedichteten Raum mit niedrigem Druck zu schaffen, indem Luft und andere gasförmige Materie entfernt werden. Diese „leere“ Umgebung ist nicht das Ziel an sich, sondern vielmehr eine notwendige Voraussetzung für die Durchführung hochsensibler Fertigungs- oder Forschungsprozesse, die unter normaler Atmosphäre sonst unmöglich wären.

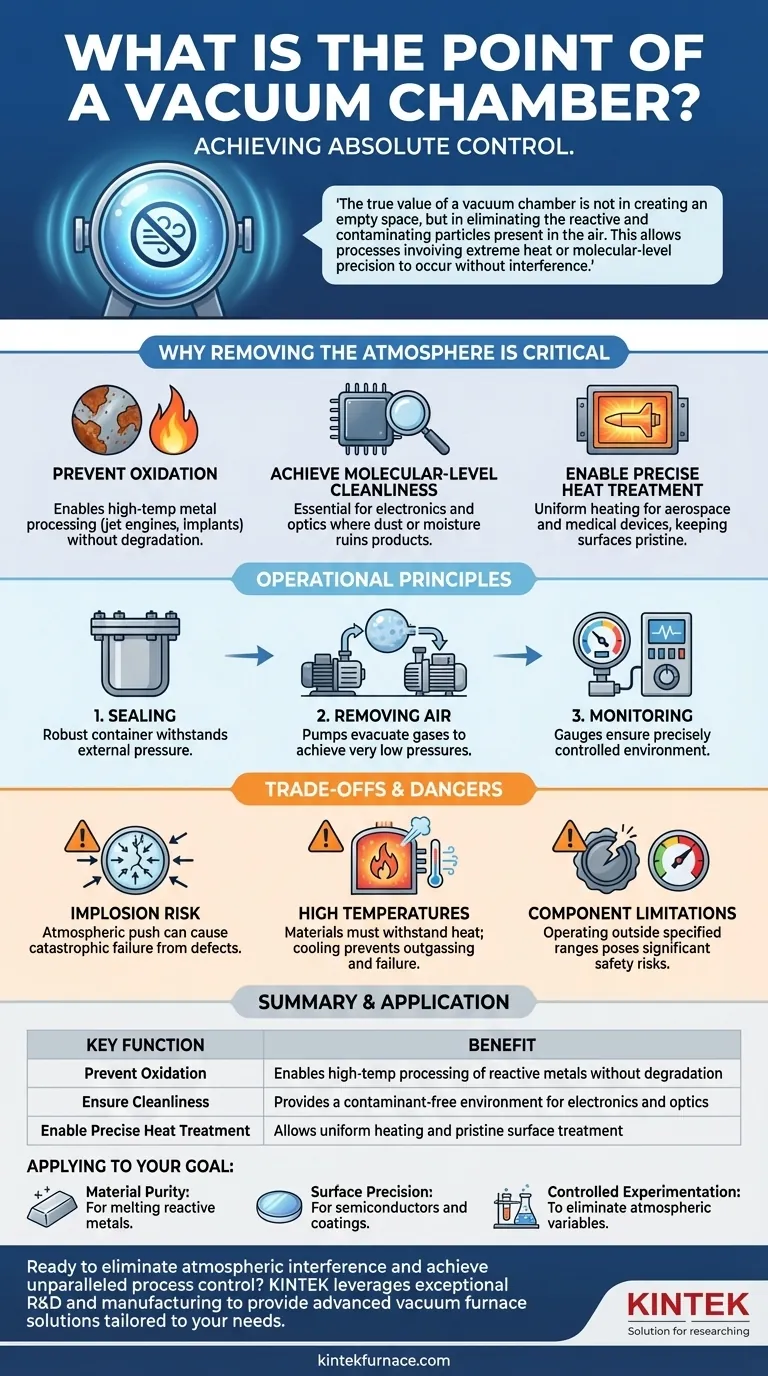

Der wahre Wert einer Vakuumkammer liegt nicht in der Schaffung eines leeren Raumes, sondern in der Eliminierung der reaktiven und kontaminierenden Partikel, die in der Luft vorhanden sind. Dies ermöglicht Prozesse, die extreme Hitze oder Präzision auf molekularer Ebene erfordern, ohne dass die umgebende Umgebung stört.

Warum die Entfernung der Atmosphäre entscheidend ist

Die Luft um uns herum erscheint harmlos, aber für viele fortschrittliche technische Prozesse ist sie ein erheblicher Kontaminant. Die Hauptfunktion einer Vakuumkammer besteht darin, diese Kontamination zu beseitigen.

Um unerwünschte chemische Reaktionen zu verhindern

Viele Materialien, insbesondere Metalle, reagieren bei hohen Temperaturen aggressiv mit Sauerstoff und anderen Gasen. Dieser Prozess, bekannt als Oxidation, kann Materialeigenschaften verschlechtern, Oberflächenkontamination verursachen und zum Ausfall von Komponenten führen.

Durch die Entfernung der Atmosphäre ermöglicht ein Vakuumofen das Erhitzen, Schmelzen und Behandeln von Metallen ohne diese zerstörerischen chemischen Reaktionen. Dies ist entscheidend für die Herstellung der hochfesten, reinen Legierungen, die in Strahltriebwerken und medizinischen Implantaten verwendet werden.

Um Sauberkeit auf molekularer Ebene zu erreichen

In Bereichen wie Elektronik und Optik können selbst mikroskopisch kleine Staubpartikel oder dünne Schichten atmosphärischer Feuchtigkeit ein Produkt ruinieren. Prozesse wie das Sintern elektronischer Komponenten oder das Aufbringen von Dünnschichtbeschichtungen erfordern eine Umgebung, die frei von jeglichen Fremdstoffen ist.

Eine Vakuumkammer bietet diese ultrasaubere Umgebung und stellt sicher, dass nur die für den Prozess vorgesehenen Materialien vorhanden sind. Dies garantiert die Reinheit und strukturelle Integrität des Endprodukts.

Für eine präzise Wärmebehandlung

Die Kombination eines Vakuums mit einem Ofen eröffnet fortschrittliche Wärmebehandlungsmöglichkeiten. Dies ist entscheidend für die Formgebung und Verstärkung von Materialien, die in der Luft- und Raumfahrt, bei medizinischen Geräten und sogar bei der Kunstkonservierung verwendet werden.

Das Vakuum gewährleistet eine gleichmäßige Wärmezufuhr und dass die Oberfläche des Materials makellos bleibt, ohne die Verfärbung oder Zersetzung, die beim Erhitzen an der offenen Luft auftreten würde.

Die Funktionsprinzipien eines Vakuumsystems

Die Erzeugung und Aufrechterhaltung eines Vakuums ist ein mehrstufiger Prozess, der präzise Ingenieurskunst und ständige Überwachung erfordert.

1. Abdichten der Umgebung

Der Prozess beginnt mit einem robusten, abgedichteten Behälter, der typischerweise aus langlebigen Materialien wie Edelstahl gefertigt ist. Diese Kammer muss stark genug sein, um dem enormen äußeren atmosphärischen Druck standzuhalten, der gegen ihre Wände drückt, sobald das Innere evakuiert ist.

2. Entfernen von Luft und Senken des Drucks

Eine oder mehrere Vakuumpumpen werden verwendet, um Luft und andere Gase aus der Kammer zu entfernen. Oft werden verschiedene Pumpentypen nacheinander eingesetzt, um zuerst den Großteil der Luft zu entfernen (Vorvakuumpumpen) und dann sehr niedrige Drücke zu erreichen (Hochvakuumpumpen).

3. Überwachung und Steuerung

Während des gesamten Prozesses überwachen Manometer den Vakuumgrad im Inneren der Kammer. Dies ermöglicht es dem Bediener sicherzustellen, dass der gewünschte Druck erreicht und aufrechterhalten wird, wodurch die für das Experiment oder die Fertigungsaufgabe erforderliche präzise Kontrolle gewährleistet wird.

Verständnis der Kompromisse und Gefahren

Obwohl Vakuumkammern leistungsstark sind, handelt es sich um komplexe Systeme mit erheblichen betrieblichen Herausforderungen und Sicherheitsaspekten, insbesondere in Kombination mit hoher Hitze.

Das Implosionsrisiko

Ein Vakuum „zieht“ nicht, sondern die äußere Atmosphäre „drückt“ auf die Kammerwände. Bei einer großen Kammer auf Meereshöhe kann diese Kraft mehreren Tonnen entsprechen. Jeder Defekt in der Struktur, den Sichtfenstern oder den Dichtungen der Kammer kann zu einem katastrophalen Versagen führen, das als Implosion bekannt ist, bei der die Wände gewaltsam nach innen einstürzen.

Die Herausforderung hoher Temperaturen

Die Einführung hoher Hitze erhöht die Komplexität. Die Kammerwerkstoffe müssen extremen Temperaturen standhalten können, ohne sich zu verziehen, Risse zu bekommen oder eingeschlossene Gase freizusetzen – ein Phänomen, das als Outgassing bezeichnet wird und das Vakuum verderben kann.

Viele Hochtemperaturkammern verfügen über integrierte Kühlkanäle, um Dichtungen zu schützen und die strukturelle Integrität der Kammer selbst zu erhalten und einen thermischen Durchgehen zu verhindern, der zum Versagen führen könnte.

Komponenten- und Materialbeschränkungen

Jede Komponente – vom Kammerkörper bis zu den Dichtungen und Stromdurchführungen – muss für den vorgesehenen Druck und die Temperatur ausgelegt sein. Die Verwendung einer Kammer oder Komponente außerhalb ihres angegebenen Betriebsbereichs, wie z. B. das Erhitzen einer nicht für hohe Temperaturen ausgelegten Kammer, birgt ein erhebliches Sicherheitsrisiko.

Anwendung auf Ihr Ziel

Eine Vakuumkammer ist das richtige Werkzeug, wenn atmosphärische Störungen das Haupthindernis zur Erreichung Ihres Ziels darstellen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Ein Vakuumofen ist unerlässlich zum Schmelzen, Löten oder Behandeln reaktiver Metalle, um saubere, feste Teile für die Luft- und Raumfahrt oder den Metall-Spritzguss herzustellen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenpräzision liegt: Ein Vakuumsystem ist unabdingbar für die Herstellung von Halbleitern, das Aufbringen optischer Beschichtungen oder die Durchführung von Oberflächenforschungsstudien, bei denen molekulare Kontamination die Ergebnisse ungültig machen würde.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Experimentation liegt: Eine Vakuumkammer ermöglicht es Ihnen, atmosphärische Variablen zu eliminieren und sicherzustellen, dass Ihre Testergebnisse eine direkte Folge der von Ihnen untersuchten Parameter sind.

Letztendlich bietet eine Vakuumkammer die Möglichkeit, die Umgebung zu definieren und nicht nur darin zu arbeiten.

Zusammenfassungstabelle:

| Hauptfunktion | Vorteil |

|---|---|

| Oxidation verhindern | Ermöglicht Hochtemperaturprozesse reaktiver Metalle ohne Beeinträchtigung |

| Sauberkeit gewährleisten | Bietet eine kontaminationsfreie Umgebung für die Elektronik- und Optikfertigung |

| Präzise Wärmebehandlung ermöglichen | Ermöglicht gleichmäßige Erwärmung und makellose Oberflächenbehandlung für Luft- und Raumfahrt- sowie Medizinbauteile |

Bereit, atmosphärische Störungen zu eliminieren und eine unvergleichliche Prozesskontrolle zu erreichen? Bei KINTEK nutzen wir unsere außergewöhnliche F&E und hausinterne Fertigung, um fortschrittliche Vakuumofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie einen Standard-Muffel- oder Rohrofen oder einen hochgradig angepassten Vakuum- & Atmosphärenofen oder ein CVD/PECVD-System benötigen, unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr Prozess mit Präzision und Reinheit abläuft. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumlösungen die Fähigkeiten Ihres Labors erweitern und Ihre Forschung oder Produktion voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte