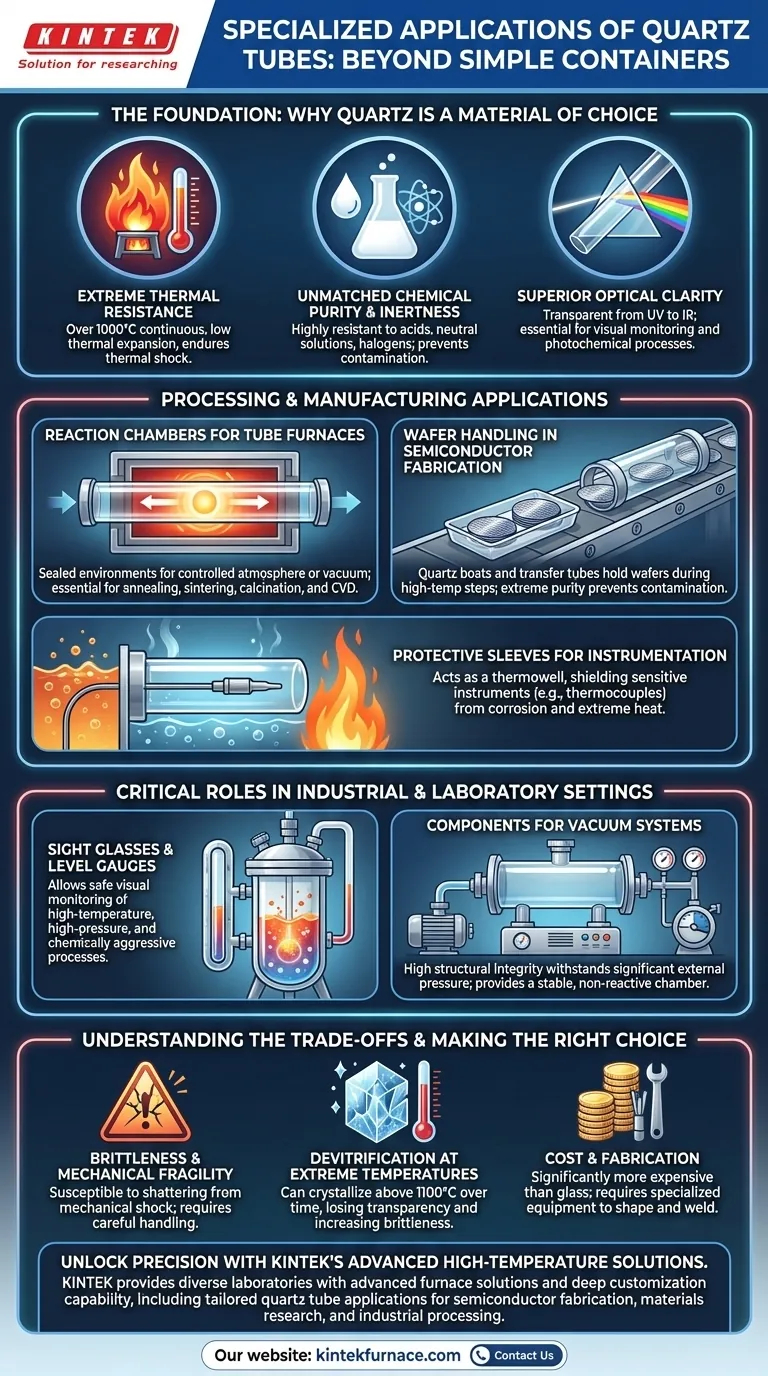

Über einfache Behälter hinaus dienen spezialisierte Quarzrohre als kritische, unverzichtbare Komponenten in anspruchsvollen industriellen und wissenschaftlichen Umgebungen. Ihre Anwendungen reichen von der Funktion als Reaktionskammern in Hochtemperaturöfen über das Halten von Siliziumwafern während der Halbleiterfertigung bis hin zum Schutz empfindlicher Instrumente in korrosiven Atmosphären.

Die spezielle Rolle von Quarzrohren ist kein Zufall. Sie ist ein direktes Ergebnis ihrer einzigartigen Kombination aus extremer Temperaturbeständigkeit, hoher chemischer Reinheit und ausgezeichneter optischer Klarheit, was sie in Prozessen unverzichtbar macht, bei denen nahezu jedes andere Material versagen würde.

Die Grundlage: Warum Quarz ein bevorzugtes Material ist

Die Nützlichkeit von Quarzrohren in spezialisierten Rollen beruht auf einigen grundlegenden Materialeigenschaften. Diese zu verstehen ist der Schlüssel zum Verständnis ihrer Anwendungen.

Extreme Temperaturbeständigkeit

Quarz kann kontinuierliche Betriebstemperaturen von weit über 1000 °C standhalten und besitzt eine außergewöhnlich geringe Wärmeausdehnung. Dies ermöglicht es, schnellen Temperaturänderungen (Thermoschock) standzuhalten, die andere Materialien wie Standardglas zerspringen lassen würden.

Unübertroffene chemische Reinheit und Inertheit

Quarzglas ist eines der reinsten kommerziell erhältlichen Materialien. Es ist hochbeständig gegen Säuren, neutrale Lösungen und Halogene, wodurch sichergestellt wird, dass es nicht mit den enthaltenen Substanzen reagiert oder diese verunreinigt, was für die Halbleiter- und Pharmaindustrie entscheidend ist.

Hervorragende optische Klarheit

Quarz ist über ein breites Spektrum transparent, von Ultraviolett (UV) bis Infrarot (IR). Diese Eigenschaft ist wesentlich für Anwendungen, die eine visuelle Überwachung erfordern oder für Prozesse, die Licht zur Initiierung einer Reaktion nutzen, wie z.B. UV-Wasserreinigung oder Photochemie.

Spezialisierte Anwendungen in der Verarbeitung und Fertigung

In industriellen Umgebungen sind Quarzrohre nicht nur Laborgeräte; sie sind integrale Bestandteile des Herstellungsprozesses selbst.

Reaktionskammern für Rohröfen

Die häufigste spezialisierte Verwendung ist die als Reaktionskammer in einem Labor- oder Industrie-Rohrofen. Mit Flanschen ausgestattet, kann ein Quarzrohr eine versiegelte Umgebung für eine kontrollierte Atmosphäre oder ein Vakuum schaffen.

Diese Einrichtung ist unerlässlich für Prozesse wie Glühen, Sintern, Kalzinieren und chemische Gasphasenabscheidung (CVD), bei denen Temperatur und atmosphärische Reinheit von größter Bedeutung sind.

Wafer-Handhabung in der Halbleiterfertigung

Die Halbleiterindustrie ist stark auf Quarz angewiesen. Quarzboote (Träger) und Transferrohre werden verwendet, um Siliziumwafer während der Hochtemperatur-Ätz- und Abscheidungsschritte zu halten und zu bewegen.

Die extreme Reinheit des Materials verhindert eine Kontamination der empfindlichen Siliziumwafer, die sonst eine ganze Charge von Mikrochips ruinieren könnte.

Schutzhülsen für Instrumente

In Hochtemperaturumgebungen müssen empfindliche Instrumente wie Thermoelemente vor direktem Kontakt mit korrosiven Materialien oder extremer Hitze geschützt werden.

Ein Quarzrohr dient als schützendes Tauchrohr, das dem Sensor eine genaue Temperaturmessung ermöglicht, ohne beschädigt zu werden.

Kritische Rollen in Industrie- und Laborumgebungen

Neben der Großserienfertigung erfüllen Quarzrohre präzise Funktionen, bei denen Sichtbarkeit und Stabilität entscheidend sind.

Schaugläser und Füllstandsanzeigen

In chemischen Reaktoren oder Hochdruckbehältern kann ein Quarzrohr als Schauglas dienen. Seine Fähigkeit, hohen Temperaturen, Drücken und chemischen Angriffen standzuhalten, während es perfekt klar bleibt, ermöglicht es den Bedienern, Prozesse im Inneren sicher zu überwachen.

Komponenten für Vakuumsysteme

Quarzrohre besitzen eine hohe strukturelle Integrität, wodurch sie für den Einsatz in Vakuumsystemen geeignet sind. Sie können dem erheblichen externen Druck standhalten, ohne zu kollabieren, und bieten eine stabile und nicht-reaktive Kammer für Vakuumprozesse.

Die Kompromisse verstehen

Obwohl Quarz außergewöhnlich ist, hat es auch seine Grenzen. Diese anzuerkennen ist entscheidend für die richtige Anwendung.

Sprödigkeit und mechanische Zerbrechlichkeit

Wie andere Keramiken ist Quarz spröde. Während es enorme thermische Belastungen aushalten kann, ist es anfällig für Zersplittern durch mechanische Erschütterungen oder Stöße. Sorgfältige Handhabung ist immer erforderlich.

Entglasung bei extremen Temperaturen

Bei sehr hohen Temperaturen (typischerweise über 1100 °C) über längere Zeiträume kann Quarz beginnen zu entglasen oder zu kristallisieren. Dieser Prozess führt dazu, dass es seine Transparenz verliert und spröder wird, was seine langfristige Betriebsobergrenze einschränkt.

Kosten und Herstellung

Quarzglas ist erheblich teurer als Borosilikatglas und erfordert spezielle Ausrüstung zum Formen und Schweißen. Diese höheren Kosten sind ein wichtiges Kriterium, wodurch seine Verwendung auf Anwendungen beschränkt bleibt, bei denen seine einzigartigen Eigenschaften eine strikte Anforderung sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von Quarz sollte eine bewusste Entscheidung sein, die auf spezifischen Prozessanforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung liegt (z.B. Halbleiter): Die chemische Inertheit und hohe Reinheit von Quarz sind unverzichtbar, um Probenkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbeobachtung liegt (z.B. Ofenschaugläser): Die Kombination aus thermischer Stabilität und optischer Klarheit macht Quarz zu einer der wenigen praktikablen Optionen.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung unter kontrollierter Atmosphäre liegt (z.B. Glühen): Ein geflanschtes Quarzrohr ist der Standard für die Schaffung einer versiegelten, nicht-reaktiven Umgebung bei hohen Temperaturen.

Indem Sie seine einzigartigen Eigenschaften und Einschränkungen verstehen, können Sie Quarz nicht nur als Material, sondern als strategisches Werkzeug für Prozessintegrität und -kontrolle nutzen.

Übersichtstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Reaktionskammern in Rohröfen | Hohe Temperaturbeständigkeit, chemische Inertheit für Glühen, Sintern, CVD |

| Wafer-Handhabung in der Halbleiterfertigung | Extreme Reinheit verhindert Kontamination, unerlässlich für die Mikrochipproduktion |

| Schutzhülsen für Instrumente | Schützt Thermoelemente vor Korrosion und Hitze, sichert genaue Messungen |

| Schaugläser und Füllstandsanzeigen | Optische Klarheit und Haltbarkeit zur Überwachung von Hochtemperaturprozessen |

| Komponenten für Vakuumsysteme | Strukturelle Integrität für stabile, nicht-reaktive Vakuumumgebungen |

Erschließen Sie Präzision mit den fortschrittlichen Hochtemperaturlösungen von KINTEK

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartigen experimentellen Anforderungen präzise gerecht zu werden. Egal, ob Sie in der Halbleiterfertigung, Materialforschung oder industriellen Verarbeitung tätig sind, wir liefern maßgeschneiderte Quarzrohranwendungen, die Reinheit, Haltbarkeit und Effizienz gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Prozesse verbessern und Innovationen in Ihrem Labor vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern