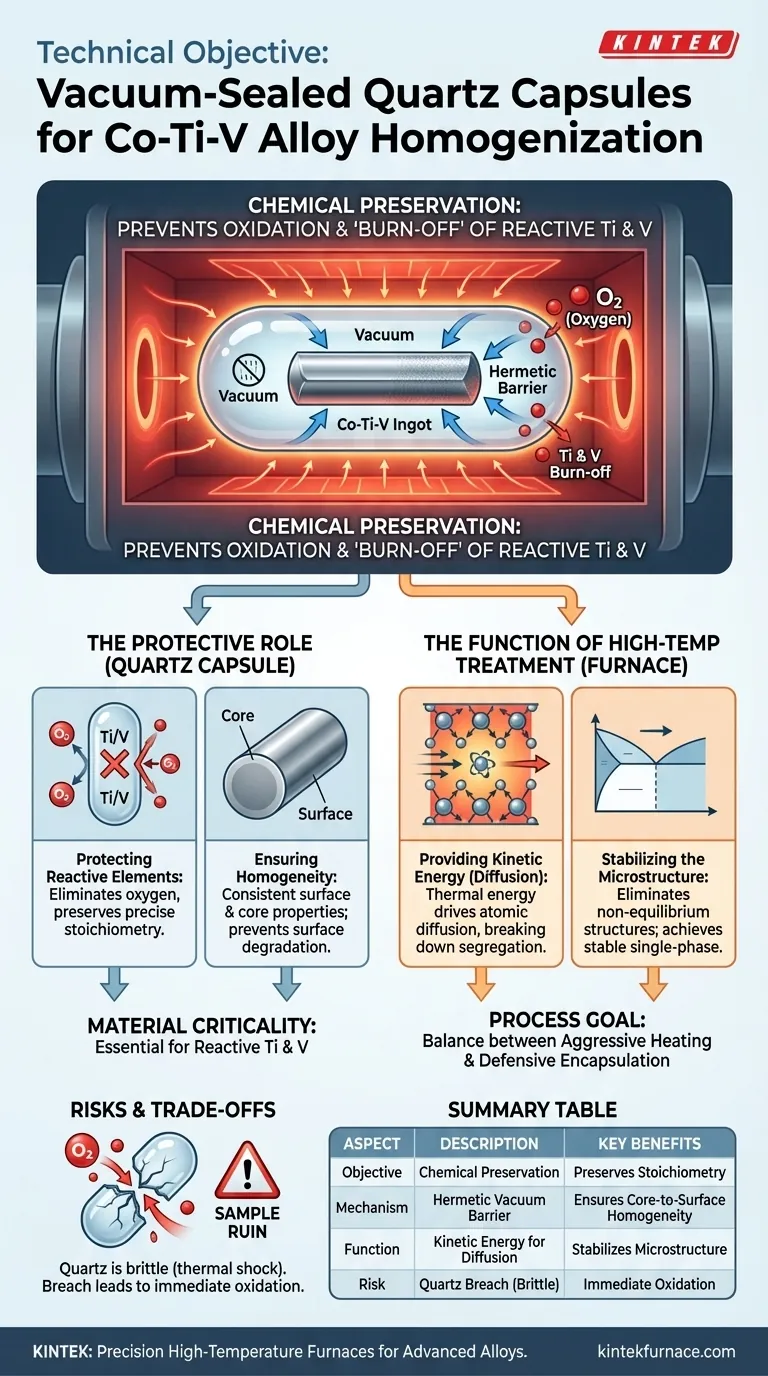

Das technische Ziel ist im Grunde die chemische Konservierung unter thermischer Belastung. Durch das Einschließen von Co-Ti-V-Legierungsbarren in vakuumversiegelte Quarzampullen schaffen Sie eine hermetische Barriere, die Temperaturen von bis zu 1100 °C standhält. Diese Isolierung verhindert die Oxidation und das anschließende "Ausbrennen" hochreaktiver Elemente – insbesondere Titan (Ti) und Vanadium (V) – während langer Wärmebehandlungszyklen.

Die Quarzampulle fungiert als opferfähiges Schutzschild und erhält ein Vakuum oder eine inerte Umgebung um den Barren. Dies stellt sicher, dass die chemische Zusammensetzung der Legierungsoberfläche mit der des Kerns identisch bleibt und Oberflächenschäden vermieden werden, die sonst durch Lufteinwirkung bei erhöhten Temperaturen entstehen würden.

Die entscheidende Rolle der Elementisolation

Schutz reaktiver Elemente

Titan und Vanadium gelten als aktive Elemente. Bei hohen Temperaturen reagieren sie bei Kontakt mit Sauerstoff schnell und oxidieren.

In einer offenen Ofenumgebung würden diese Elemente "ausbrennen" oder sich zersetzen. Die vakuumversiegelte Quarzampulle schafft eine Mikroumgebung, die das Vorhandensein von Sauerstoff eliminiert und so die genaue Stöchiometrie Ihrer Legierung bewahrt.

Gewährleistung der Homogenität von Kern bis Oberfläche

Das Ziel der Homogenisierung ist Konsistenz. Wenn die Oberfläche oxidiert, unterscheiden sich die Materialeigenschaften an der Außenseite erheblich von denen im Inneren.

Die Quarzbarriere stellt sicher, dass die Leistungseigenschaften der Legierungsoberfläche mit denen des Massenmaterials übereinstimmen. Dies ermöglicht eine genaue Prüfung und Anwendung der Legierung nach der Behandlung.

Die Funktion der Hochtemperaturbehandlung

Bereitstellung kinetischer Energie für die Diffusion

Während die Ampulle schützt, treibt die Ofenwärme den Prozess an. Die Hochtemperaturumgebung (z. B. 1100 °C) liefert die notwendige thermische Energie für die Bewegung der Atome.

Diese kinetische Energie ermöglicht es den Atomen innerhalb der Legierung, effektiv zu diffundieren. Diese Diffusion ist entscheidend für den Abbau der Entmischung, die während der anfänglichen Schmelzphase auftritt.

Stabilisierung der Mikrostruktur

Das Endziel dieses thermischen Zyklus ist die Beseitigung von Nichtgleichgewichtsstrukturen.

Durch die Aufrechterhaltung hoher Temperaturen über längere Zeiträume (bis zu 48 Stunden) in der Ampulle erreicht die Legierung eine stabile, einkomponentige Mischkristallstruktur. Dies ist besonders kritisch für Legierungen mit mittlerer und hoher Entropie, bei denen die strukturelle Stabilität von größter Bedeutung ist.

Verständnis der Kompromisse

Die Grenzen von Quarz

Obwohl Quarz eine ausgezeichnete Hochtemperatur- und Dichtungsbeständigkeit bietet, ist er nicht unzerstörbar. Er ist spröde und anfällig für thermische Spannungen, wenn er zu schnell abgekühlt oder erhitzt wird.

Das Risiko eines Bruchs

Die Integrität des Prozesses hängt vollständig von der Dichtung ab. Wenn die Quarzampulle während des 48-Stunden-Zyklus versagt oder undicht wird, dringt sofort Sauerstoff in die Umgebung ein.

Dies würde genau die Oxidation und den Elementverlust verursachen, die der Prozess verhindern sollte, und wahrscheinlich die Probe ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Homogenisierungsprozesses zu maximieren, sollten Sie die folgenden spezifischen Ziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Priorisieren Sie eine hochwertige Vakuumdichtung, um selbst Spuren von Sauerstoff von der Reaktion mit Titan und Vanadium abzuhalten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Einheitlichkeit liegt: Stellen Sie sicher, dass die Ofentemperatur für die gesamte Dauer konstant gehalten wird (z. B. 1100 °C), um eine ausreichende Atomdiffusion im gesamten Barren zu ermöglichen.

Eine erfolgreiche Homogenisierung beruht auf dem Gleichgewicht zwischen aggressivem Erhitzen zur Förderung der Diffusion und defensivem Einkapseln zur Erhaltung der Chemie.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Hauptziel | Chemische Konservierung; Verhinderung von Oxidation und "Ausbrennen" reaktiver Elemente (Ti, V) unter Hochtemperatur-Thermospannung. |

| Mechanismus | Schafft eine hermetische, vakuumversiegelte Barriere um den Barren und isoliert ihn bis zu 1100 °C von Sauerstoff. |

| Hauptvorteile | Erhält die genaue Stöchiometrie, gewährleistet Kern-zu-Oberflächen-Homogenität, ermöglicht effiziente Atomdiffusion, stabilisiert die Mikrostruktur. |

| Materialkritikalität | Unerlässlich für reaktive Elemente wie Titan (Ti) und Vanadium (V) in Co-Ti-V-Legierungen. |

| Einschränkungen/Risiken | Quarz ist spröde (Risiko von thermischen Spannungen); Bruch der Ampulle während der Behandlung führt zu sofortiger Oxidation und Zerstörung der Probe. |

Erzielen Sie unübertroffene Materialintegrität für Ihre fortschrittlichen Legierungen mit den Präzisions-Hochtemperaturöfen von KINTEK. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen, die alle für spezifische Bedürfnisse anpassbar sind. Stellen Sie sicher, dass Ihre Homogenisierungsprozesse, wie die für Co-Ti-V-Legierungen, durchweg präzise chemische und strukturelle Einheitlichkeit liefern. Kontaktieren Sie uns noch heute, um Ihre thermischen Verarbeitungslösungen zu optimieren.

Visuelle Anleitung

Referenzen

- The Effect of Nb on the Microstructure and High-Temperature Properties of Co-Ti-V Superalloys. DOI: 10.3390/coatings15010053

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die allgemeine Umgebungstemperaturgrenze für Wasserring-Vakuumpumpen? Gewährleistung der Spitzenleistung und Vermeidung von Schäden

- Was ist die Funktion der Labor-Kondensationsauffangeinrichtung? Optimierung der mehrstufigen Magnesiumabtrennung

- Warum werden Korund- oder Keramiktiegel für Hochtemperatur-Magnesiumverdampfungsprozesse benötigt? Reinheit gewährleisten und Tiegelversagen verhindern

- Warum sind hochreine Tiegel und versiegelte Reaktionsumgebungen für das Wachstum von NaRu2O4 notwendig? Gewährleistung der Kristallintegrität

- Welche Rolle spielen hochreine Graphitformen bei SPS? Entschlüsseln Sie das Geheimnis überlegener Funkensinterung.

- Was ist die maximale Vakuumkapazität der wassergeführten Vakuumpumpe? Entdecken Sie ihre idealen Laboranwendungen

- Warum ist ein hochreiner Graphittiegel für die Vakuumdestillation von Magnesium unerlässlich? Maximale Reinheit und Effizienz erzielen

- Welche Rolle spielt ein Präzisions-Trockenschrank mit konstanter Temperatur bei der Herstellung von Batterieelektroden? Beherrschen Sie die Batterieleistung