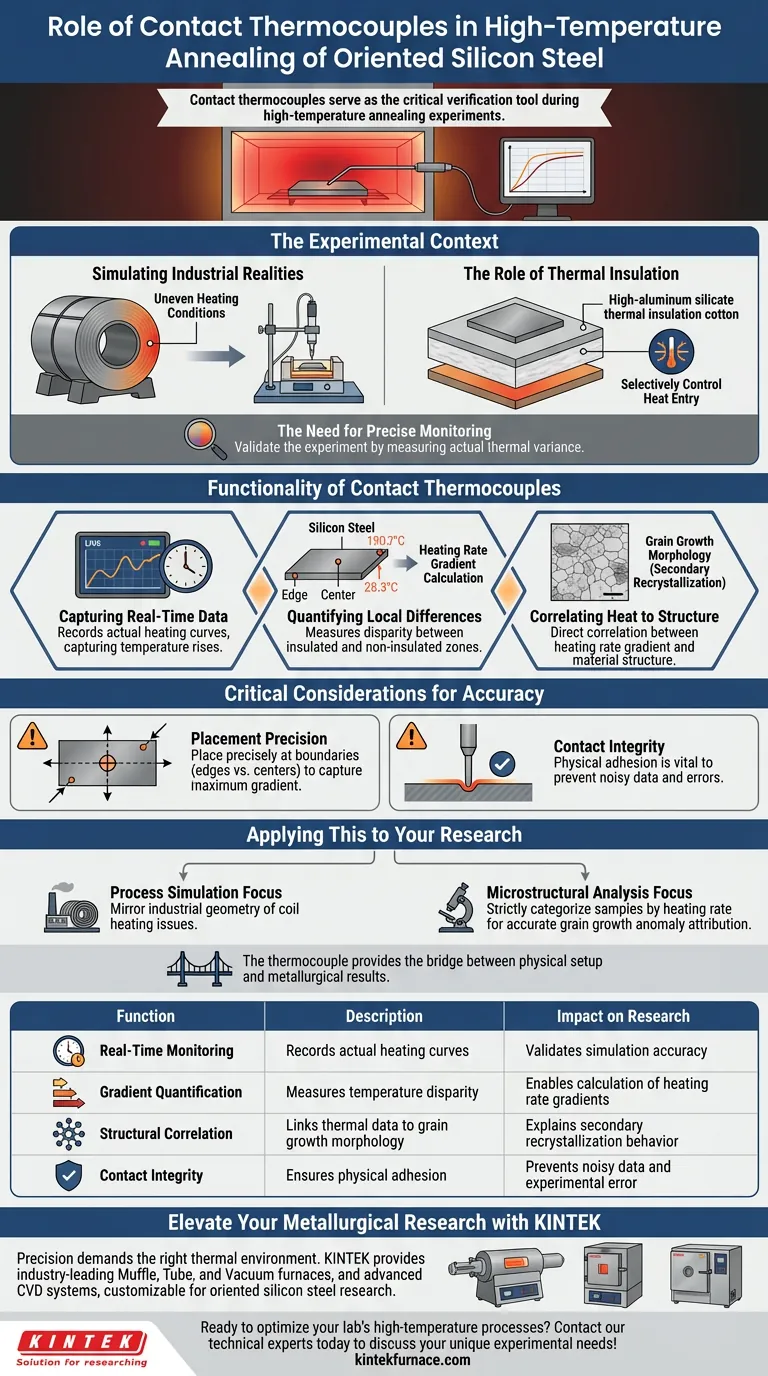

Kontaktthermoelemente dienen als kritisches Verifizierungswerkzeug bei Hochtemperatur-Glühversuchen. Sie werden an spezifischen Koordinaten auf der Probe aus orientiertem Siliziumstahl – typischerweise an den Rändern und im Zentrum – positioniert, um die tatsächlichen Heizkurven in Echtzeit zu überwachen und aufzuzeichnen.

Diese Geräte wandeln ein theoretisches Experiment in quantifizierbare Daten um; sie messen die präzisen lokalen Heizratenunterschiede, die durch thermische Isolierung verursacht werden, und ermöglichen es den Forschern, thermische Gradienten direkt mit dem Kornwachstumsverhalten zu verknüpfen.

Der experimentelle Kontext

Simulation industrieller Realitäten

In der industriellen Produktion erfahren Stahlspulen oft ungleichmäßige Erwärmungsbedingungen.

Um dies im Labor zu replizieren, erstellen Forscher eine künstliche Gradienten-Wärmeleitungs-Umgebung.

Die Rolle der thermischen Isolierung

Hoch-Aluminiumsilikat-Isolierwatte wird auf die Stahlproben aufgebracht.

Durch das Schichten dieser Watte über bestimmte Bereiche können Forscher den Wärmeeintrag aus verschiedenen Richtungen selektiv steuern.

Die Notwendigkeit einer präzisen Überwachung

Während die Isolierung das Potenzial für einen Gradienten schafft, kann man nicht davon ausgehen, dass die Temperaturverteilung korrekt ist.

Sie müssen die tatsächliche thermische Abweichung über die Probe messen, um das Experiment zu validieren.

Funktionalität von Kontaktthermoelementen

Erfassung von Echtzeitdaten

Thermoelemente liefern eine Live-Aufnahme des Heizprozesses.

Sie zeichnen die tatsächlichen Heizkurven auf und erfassen, wie die Temperatur im Laufe der Zeit an verschiedenen Punkten des Stahls ansteigt.

Quantifizierung lokaler Unterschiede

Die Hauptfunktion besteht darin, die Disparität zwischen den isolierten und den nicht isolierten Zonen zu messen.

Durch den Vergleich der Daten von den Rändern mit denen der Mitte können Forscher den genauen Heizraten-Gradienten berechnen.

Korrelation von Wärme und Struktur

Das ultimative Ziel dieser Messung ist die Materialanalyse.

Die gesammelten Daten ermöglichen eine direkte Korrelation zwischen dem Heizraten-Gradienten und der resultierenden Kornwachstums-Morphologie (insbesondere der sekundären Rekristallisation).

Wichtige Überlegungen zur Genauigkeit

Präzision der Platzierung

Die Wirksamkeit des Experiments hängt von der exakten Positionierung der Thermoelemente ab.

Sie müssen präzise an den Grenzen der isolierten Zonen (Ränder vs. Zentren) platziert werden, um den maximalen Gradienten zu erfassen.

Kontaktintegrität

Da es sich um Kontakt-Thermoelemente handelt, ist die physische Haftung an der Probe entscheidend.

Ein schlechter Kontakt während der Hochtemperatur-Glühung führt zu verrauschten Daten, die die subtilen Unterschiede in den Heizraten verschleiern, die das Experiment definieren.

Anwendung auf Ihre Forschung

Wenn Ihr Hauptaugenmerk auf der Prozesssimulation liegt:

- Stellen Sie sicher, dass die Thermoelemente so platziert sind, dass sie die spezifische Geometrie der industriellen Spulenheizungsprobleme widerspiegeln, die Sie zu replizieren versuchen.

Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Analyse liegt:

- Verwenden Sie die Thermoelementdaten, um Proben streng nach Heizrate zu kategorisieren und sicherzustellen, dass Sie Kornwachstumsanomalien der richtigen thermischen Geschichte zuordnen.

Das Thermoelement bietet die Brücke zwischen dem physikalischen Aufbau des Experiments und den beobachteten metallurgischen Ergebnissen.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Auswirkung auf die Forschung |

|---|---|---|

| Echtzeit-Überwachung | Aufzeichnung tatsächlicher Heizkurven an Rändern und im Zentrum. | Validierung der Simulationsgenauigkeit. |

| Gradienten-Quantifizierung | Messung der Temperaturdisparität zwischen isolierten und nicht isolierten Zonen. | Ermöglicht die Berechnung von Heizraten-Gradienten. |

| Strukturelle Korrelation | Verknüpfung von thermischen Daten mit der Kornwachstums-Morphologie. | Erklärung des Verhaltens der sekundären Rekristallisation. |

| Kontaktintegrität | Gewährleistung der physischen Haftung während Hochtemperaturzyklen. | Verhindert verrauschte Daten und experimentelle Fehler. |

Verbessern Sie Ihre metallurgische Forschung mit KINTEK

Präzision bei der Hochtemperatur-Glühung erfordert mehr als nur Isolierung – sie erfordert die richtige thermische Umgebung. KINTEK bietet branchenführende Muffelöfen, Rohröfen und Vakuumöfen sowie fortschrittliche CVD-Systeme, die alle an die strengen Anforderungen der Forschung an orientiertem Siliziumstahl angepasst werden können. Unterstützt durch erstklassige F&E und Fertigung gewährleisten unsere Systeme die thermische Stabilität und Präzision, die für genaue Thermoelementdaten und Kornwachstumsanalysen erforderlich sind.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre einzigartigen experimentellen Anforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Qian Gao, Bo Li. Effect of Gradient Heat Conduction on Secondary Recrystallization of Grain-Oriented Silicon Steel. DOI: 10.3390/met14020152

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Hauptfunktion des Vakuumpumpensystems im Magnesiumpulververdampfungsprozess? Hohe Reinheit & Effizienz gewährleisten

- Welche zusätzliche Komfortfunktion ist bei der wasserumwälzenden Vakuumpumpe enthalten? Entdecken Sie einfache Mobilität und mehr

- Warum nichtleitende Polymerbehälter für Kohlenstoffnanopartikeltests verwenden? Gewährleistung von Datenintegrität und Präzision

- Was ist die Hauptfunktion einer Quarzglasröhre bei der Herstellung von SnSe? Gewährleistung der Synthese von hochreinen Legierungen

- Wie viele Anschlüsse hat eine Wasserstrahlpumpe? Wählen Sie das richtige Modell für Ihr Labor

- Wie trägt die Auswahl eines Keramikschmelztiegels zur Herstellung von Biomassekohlenstoffkatalysatoren bei? Maximale Reinheit

- Wie beeinflusst das geometrische Design eines Probierkorbs die Messgenauigkeit bei der thermogravimetrischen Analyse?

- Was sind die Hauptfunktionen des Vakuumpumpensystems und der Inertgase? Hochreine Zerstäubung erreichen