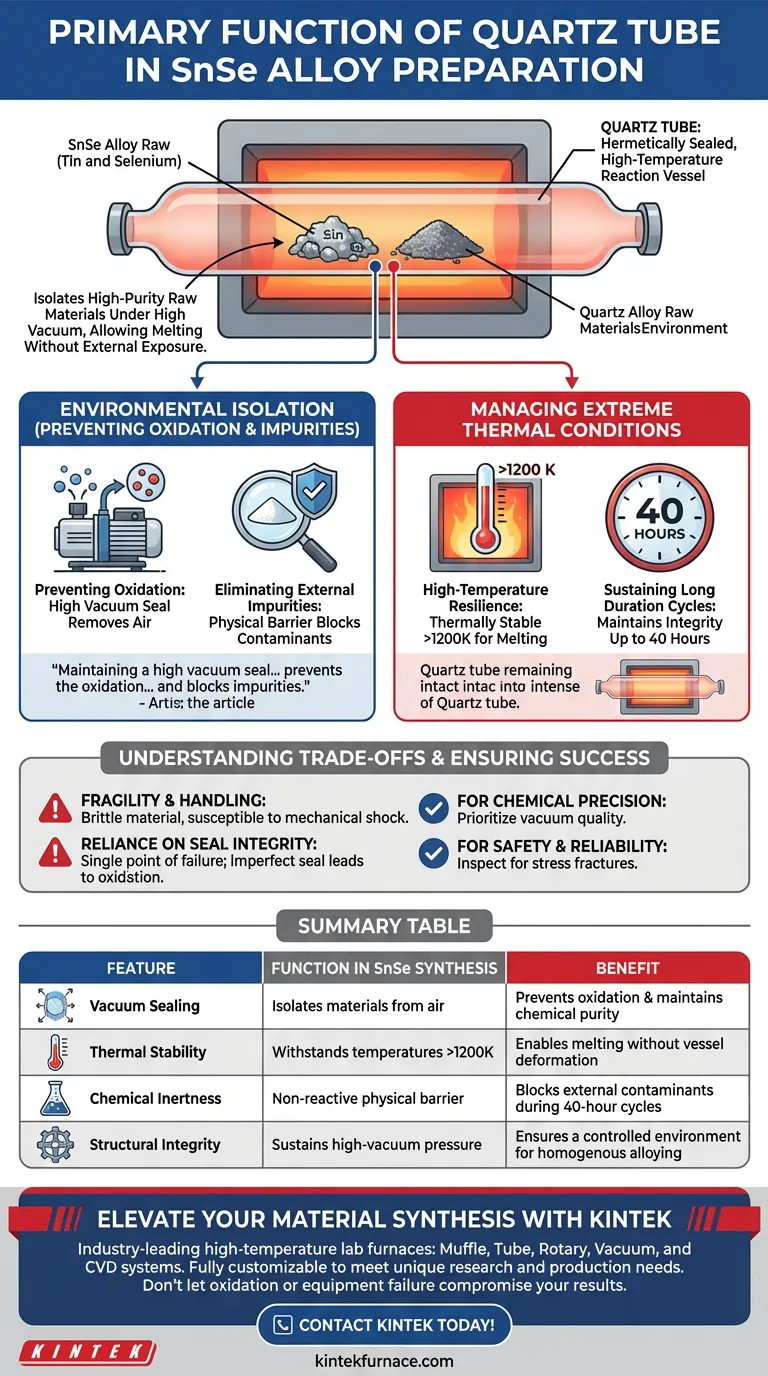

Die Hauptfunktion einer Quarzglasröhre bei der Herstellung von Zinnselenid (SnSe)-Legierungen besteht darin, als hermetisch abgedichtetes Hochtemperatur-Reaktionsgefäß zu dienen. Sie isoliert hochreine Rohmaterialien unter Hochvakuum und ermöglicht so das Schmelzen ohne Einwirkung der Außenumgebung.

Durch die Aufrechterhaltung einer Hochvakuumdichtung verhindert die Quarzglasröhre die Oxidation aktiver Komponenten und blockiert Verunreinigungen, was für die Erhaltung der präzisen chemischen Zusammensetzung der Legierung während langer Heizzyklen unerlässlich ist.

Die Notwendigkeit der Umgebungsisolierung

In der Materialwissenschaft ist die Umgebung, in der eine Legierung synthetisiert wird, ebenso entscheidend wie die Rohmaterialien selbst. Die Quarzglasröhre adressiert zwei grundlegende Herausforderungen bei der SnSe-Herstellung.

Verhinderung von Oxidation

Die aktiven Komponenten in Zinnselenid-Legierungen reagieren stark mit Sauerstoff, insbesondere bei Erwärmung.

Die Quarzglasröhre wird unter Hochvakuum versiegelt, um die Luft vollständig zu entfernen. Diese Isolierung stellt sicher, dass die Rohmaterialien nicht oxidieren, was die Eigenschaften des Endmaterials grundlegend verändern würde.

Beseitigung externer Verunreinigungen

Selbst mikroskopische Verunreinigungen können die Leistung einer Halbleiterlegierung beeinträchtigen.

Durch die Einkapselung der Rohmaterialien wirkt die Röhre als physische Barriere. Sie verhindert die Einschleppung von Fremdpartikeln während der Handhabungs- und Schmelzphasen und stellt sicher, dass die fertige Legierung eine hohe Reinheit aufweist.

Management extremer thermischer Bedingungen

Die Synthese von SnSe ist ein rigoroser thermischer Prozess. Das verwendete Gefäß muss spezifische physikalische Eigenschaften aufweisen, um das Verfahren zu überstehen.

Hochtemperatur-Beständigkeit

Der Schmelzprozess erfordert Temperaturen von über 1200 K.

Standard-Glas- oder Metallbehälter würden bei diesen Temperaturen wahrscheinlich schmelzen, sich verformen oder mit der Legierung reagieren. Quarz wird gewählt, weil er unter diesen extremen Bedingungen thermisch stabil und chemisch inert bleibt.

Aufrechterhaltung langer Zyklen

Die Bildung einer homogenen Legierung ist kein sofortiger Prozess.

Der Schmelzprozess kann bis zu 40 Stunden dauern. Die Quarzglasröhre muss ihre strukturelle Integrität und Vakuumdichtung während dieser langen Hitzeeinwirkung aufrechterhalten, ohne sich zu zersetzen.

Verständnis der Kompromisse

Obwohl Quarzglasröhren der Industriestandard für diesen Prozess sind, führen sie zu spezifischen Einschränkungen, die berücksichtigt werden müssen.

Zerbrechlichkeit und Handhabung

Quarz ist ein sprödes Material. Trotz seiner hohen thermischen Toleranz ist es anfällig für mechanische Stöße.

Beim Beladen und Abdichten muss große Sorgfalt angewendet werden, um Mikrorisse zu vermeiden, die zu einem katastrophalen Versagen führen könnten, sobald die Röhre unter Vakuum und Hitze steht.

Abhängigkeit von der Dichtungsintegrität

Der gesamte Prozess hängt von der anfänglichen Vakuumdichtung ab.

Wenn die Dichtung unvollkommen ist, bietet die lange Dauer des Schmelzens (40 Stunden) ausreichend Zeit für das Eindringen von Luft. Dies würde zu einer verschwendeten Charge aufgrund von Oxidation führen und die "Single Point of Failure"-Natur dieser Eindämmungsmethode hervorheben.

Erfolgreiche Legierungsherstellung gewährleisten

Um die besten Ergebnisse bei der SnSe-Synthese zu erzielen, müssen Sie Ihre Verfahrensprüfungen auf die Funktion des Eindämmungsgefäßes abstimmen.

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision liegt: Priorisieren Sie die Qualität des Vakuums vor dem Abdichten; jede Restluft reagiert während des 40-Stunden-Zyklus mit der Schmelze.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Überprüfen Sie die Quarzglasröhre auf Spannungsrisse oder Unvollkommenheiten, die das Gefäß bei Temperaturen über 1200 K beeinträchtigen könnten.

Die Quarzglasröhre ist nicht nur ein Behälter; sie ist der aktive Wächter der chemischen Reinheit bei der Hochtemperatursynthese von Zinnselenid.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der SnSe-Synthese | Vorteil |

|---|---|---|

| Vakuumdichtung | Isoliert Materialien von Luft | Verhindert Oxidation und erhält chemische Reinheit |

| Thermische Stabilität | Hält Temperaturen von >1200K stand | Ermöglicht Schmelzen ohne Verformung des Gefäßes |

| Chemische Inertheit | Nicht reaktive physikalische Barriere | Blockiert externe Verunreinigungen während 40-Stunden-Zyklen |

| Strukturelle Integrität | Hält Hochvakuumdruck stand | Gewährleistet eine kontrollierte Umgebung für die homogene Legierung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision bei der Herstellung von Zinnselenid beginnt mit der richtigen thermischen Umgebung. KINTEK bietet branchenführende Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die speziell für die Bewältigung der anspruchsvollen thermischen Zyklen von über 1200 K für Halbleiterlegierungen entwickelt wurden.

Unterstützt durch erstklassige F&E und präzise Fertigung ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen. Lassen Sie nicht zu, dass Oxidation oder Geräteausfälle Ihre Ergebnisse beeinträchtigen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Nan Lin, Yuan Yu. Metavalent Bonding in Cubic SnSe Alloys Improves Thermoelectric Properties over a Broad Temperature Range. DOI: 10.1002/adfm.202315652

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Anpassungsoptionen gibt es für Aluminiumoxid-Keramikrohre? Maßgeschneidert für Hochtemperatur-, korrosionsbeständige Anwendungen

- Warum wird ein Vakuumpumpensystem in eine Kunststoffpyrolyseanlage integriert? Optimierung von Ausbeute und Energieeffizienz

- Was ist die Bedeutung der Verwendung eines Labor-Elektro-Thermostat-Umlufttrockenschranks zur Feuchtigkeitskontrolle von Biomassebriketts?

- Welche Rolle spielen Massendurchflussregler bei der Vergasung? Präzise Atmosphärenkontrolle in Laboröfen erreichen

- Was ist die Funktion des Substratheizsystems für WS2-Dünnschichten? Optimierung von Kristallinität und Haftung

- Welche Rolle spielt ein Teflon-ausgekleideter Autoklav bei der CQD-Synthese? Meistern Sie die hydrothermale Karbonisierung für präzise Kohlenstoffpunkte

- Welche Sicherheits- und Umweltrollen spielen Laborabzugs- und Fackelsysteme bei der Pyrolyse? Gewährleistung eines sicheren Laborarbeitsplatzes

- Warum werden Aluminiumoxid-Boote für die Bi2Se3-Abscheidung verwendet? Gewährleistung einer hochreinen Synthese für topologische Isolatoren