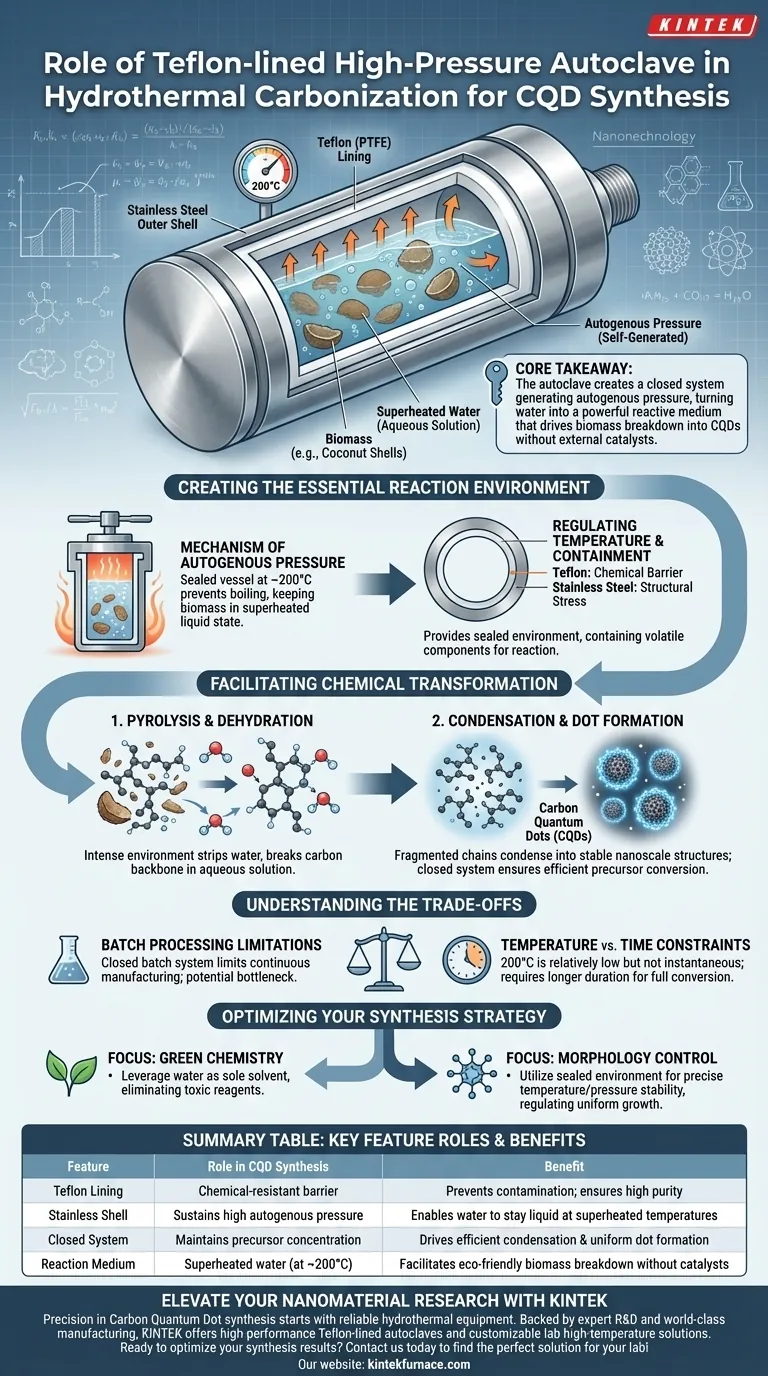

Der Teflon-ausgekleidete Hochdruckautoklav fungiert als grundlegender Behälter, der die hydrothermale Karbonisierung von Biomasse ermöglicht. Durch das Verschließen der Reaktionsmischung können Sie wässrige Lösungen hohen Temperaturen (typischerweise 200 °C) und hohem Druck aussetzen, was den Abbau von Rohmaterialien in stabile Kohlenstoff-Quantenpunkte (CQDs) ohne externe chemische Katalysatoren erleichtert.

Kernbotschaft Die Hauptfunktion des Autoklaven besteht darin, ein geschlossenes System zu schaffen, das autogenen Druck erzeugt. Dieser Druck verändert die Eigenschaften von Wasser und macht es zu einem starken reaktiven Medium, das die Pyrolyse, Dehydratisierung und Kondensation von Biomasse bei relativ niedrigen Temperaturen in Nanostrukturen antreibt.

Schaffung der wesentlichen Reaktionsumgebung

Der Mechanismus des autogenen Drucks

Das bestimmende Merkmal dieses Prozesses ist, dass der Druck autogen ist, d. h. selbst erzeugt wird.

Wenn der verschlossene Autoklav auf etwa 200 °C erhitzt wird, erzeugt das Wasser im Inneren seinen eigenen Druck, da es versucht, sich gegen den starren Behälter auszudehnen.

Diese unter Druck stehende Umgebung verhindert, dass das Wasser verdampft, und hält die Biomasse in einem überhitzten flüssigen Zustand, der hochreaktiv ist.

Regulierung von Temperatur und Eindämmung

Die Teflon-Auskleidung dient als chemische Barriere, während die Edelstahl-Außenhülle die strukturelle Belastung aufnimmt.

Diese Kombination bietet eine abgeschlossene Umgebung, die in der Lage ist, hohe Temperaturen sicher aufrechtzuerhalten.

Sie stellt sicher, dass flüchtige Bestandteile, die während des Abbaus von Biomasse – wie z. B. Kokosnussschalen – entstehen, eingeschlossen und zur Reaktion gezwungen werden, anstatt als Gas zu entweichen.

Ermöglichung chemischer Transformation

Förderung von Pyrolyse und Dehydratisierung

In diesem Hochdruckkochtopf durchlaufen komplexe Biomasse-Strukturen Pyrolyse und Dehydratisierung.

Die intensive Umgebung entzieht den organischen Ketten Wassermoleküle und baut das Kohlenstoffgerüst des Rohmaterials ab.

Dies geschieht effizient in wässriger Lösung, ein deutlicher Kontrast zur Trockenpyrolyse, die oft deutlich höhere Energiezufuhr erfordert.

Kondensation und Punktbildung

Nach der Zersetzung fördert das System die Kondensation.

Die fragmentierten Kohlenstoffketten setzen sich neu zusammen und kondensieren zu stabilen Nanostrukturen, die als Kohlenstoff-Quantenpunkte bekannt sind.

Da das System geschlossen ist, bleibt die Konzentration der Vorläufer konstant, was eine effiziente Umwandlung des Rohmaterials in die gewünschten Nanomaterialien ermöglicht.

Verständnis der Kompromisse

Grenzen der Chargenverarbeitung

Der Autoklav-Prozess arbeitet als geschlossenes Chargensystem.

Während dies eine kontrollierte Umgebung für Reaktionskonsistenz gewährleistet, schränkt es Ihre Fähigkeit zur kontinuierlichen Fertigung ein und kann zu einem Engpass für die Großproduktion werden.

Temperatur- vs. Zeitbeschränkungen

Obwohl 200 °C im Vergleich zu anderen Synthesemethoden als „relativ niedrige Temperatur“ gelten, ist der Prozess nicht augenblicklich.

Die hydrothermale Karbonisierung ist ein zeitabhängiger Prozess; die „sanftere“ Wärme erfordert eine längere Dauer, um Biomasse vollständig umzuwandeln, verglichen mit Blitzpyrolyse-Methoden.

Optimierung Ihrer Synthesestrategie

Um das Beste aus Ihrem hydrothermalen Karbonisierungsprozess herauszuholen, stimmen Sie die Nutzung Ihrer Ausrüstung auf Ihre spezifischen Forschungsziele ab.

- Wenn Ihr Hauptaugenmerk auf grüner Chemie liegt: Nutzen Sie die Fähigkeit des Autoklaven, Wasser als einziges Lösungsmittel zu verwenden, wodurch der Bedarf an giftigen chemischen Reagenzien oder starken Säuren entfällt.

- Wenn Ihr Hauptaugenmerk auf der morphologischen Kontrolle liegt: Nutzen Sie die geschlossene Umgebung, um eine präzise Temperatur- und Druckstabilität aufrechtzuerhalten, die die Kondensationsrate und das gleichmäßige Wachstum der Quantenpunkte reguliert.

Der Teflon-ausgekleidete Autoklav ist letztendlich ein Instrument des kontrollierten Chaos, das organische Materie zwingt, sich allein durch Hitze und Druck in hochwirksame Nanostrukturen umzuorganisieren.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der CQD-Synthese | Vorteil |

|---|---|---|

| Teflon-Auskleidung | Bietet eine chemisch beständige Barriere | Verhindert Kontamination; gewährleistet hohe Reinheit |

| Edelstahlgehäuse | Hält hohen autogenen Druck stand | Ermöglicht, dass Wasser bei überhitzten Temperaturen flüssig bleibt |

| Geschlossenes System | Aufrechterhaltung der Vorläuferkonzentration | Fördert effiziente Kondensation und gleichmäßige Punktbildung |

| Reaktionsmedium | Überhitztes Wasser (bei ca. 200 °C) | Ermöglicht umweltfreundlichen Biomasseabbau ohne Katalysatoren |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Präzision bei der Synthese von Kohlenstoff-Quantenpunkten beginnt mit zuverlässiger hydrothermischer Ausrüstung. Unterstützt durch F&E-Experten und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie Hochleistungs-Teflon-ausgekleideten Autoklaven, die für die Belastungen der hydrothermalen Karbonisierung ausgelegt sind.

Ob Sie Biomasse bei 200 °C verarbeiten oder fortschrittliche Nanostrukturen entwickeln, unsere anpassbaren Labor-Hochtemperatur-Lösungen bieten die Stabilität und Sicherheit, die Ihre Forschung erfordert.

Bereit, Ihre Syntheseergebnisse zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte anpassbare Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die Eigenschaften und Anwendungen von Keramikrohren? Entdecken Sie hochtemperaturbeständige, isolierende Lösungen

- Was ist die Funktion eines verbesserten hydrothermalen Reaktors mit magnetischem Rühren? Optimierung der MoS2/C-Syntheseausbeute

- Welche Umgebungsbedingungen bieten Vakuumsysteme und Quarzrohre? Optimieren Sie die Synthese von ZnS-Nanobändern

- Warum werden Hochreine Aluminiumoxid-Tiegel bei 1873 K Quarz-Tiegeln vorgezogen? Präzision bei extremer Hitze gewährleisten

- Welche Rolle spielt ein Hochtemperatur-Keramikschmelztiegel bei der Pyrolyse-Synthese von Biokohle? Gewährleistung reiner Laborergebnisse

- Wie unterstützt ein elektromechanischer Vibrator die Brennstoffzufuhr? Verbesserung der Stabilität der Kohle- und Biomasseverbrennung

- Wie erleichtert ein PID-Temperaturregler die Vergasungsforschung? Präzision in industriellen Simulationen freischalten

- Warum werden Hochreine Aluminiumoxid-Tiegel für Hochtemperatur-Schmelzstudien von Sintererzen benötigt? Experten-Einblicke