Bei der Synthese von Biokohle durch Pyrolyse fungiert der Hochtemperatur-Keramikschmelztiegel als spezielles Gefäß, das dazu bestimmt ist, die Prozessintegrität unter extremen Bedingungen zu gewährleisten. Er wirkt als chemisch inerter Barriere, die die Biomasse physisch einschließt und Temperaturen von bis zu 1000 °C standhält, ohne sich zu zersetzen.

Der Keramikschmelztiegel dient als Garant für Reinheit. Durch die Isolierung der Biomasse in einer thermisch stabilen, nicht reaktiven Umgebung stellt er sicher, dass die chemische Zusammensetzung der fertigen Biokohle ausschließlich durch thermische Zersetzung bestimmt wird und nicht durch Verunreinigungen aus dem Behälter.

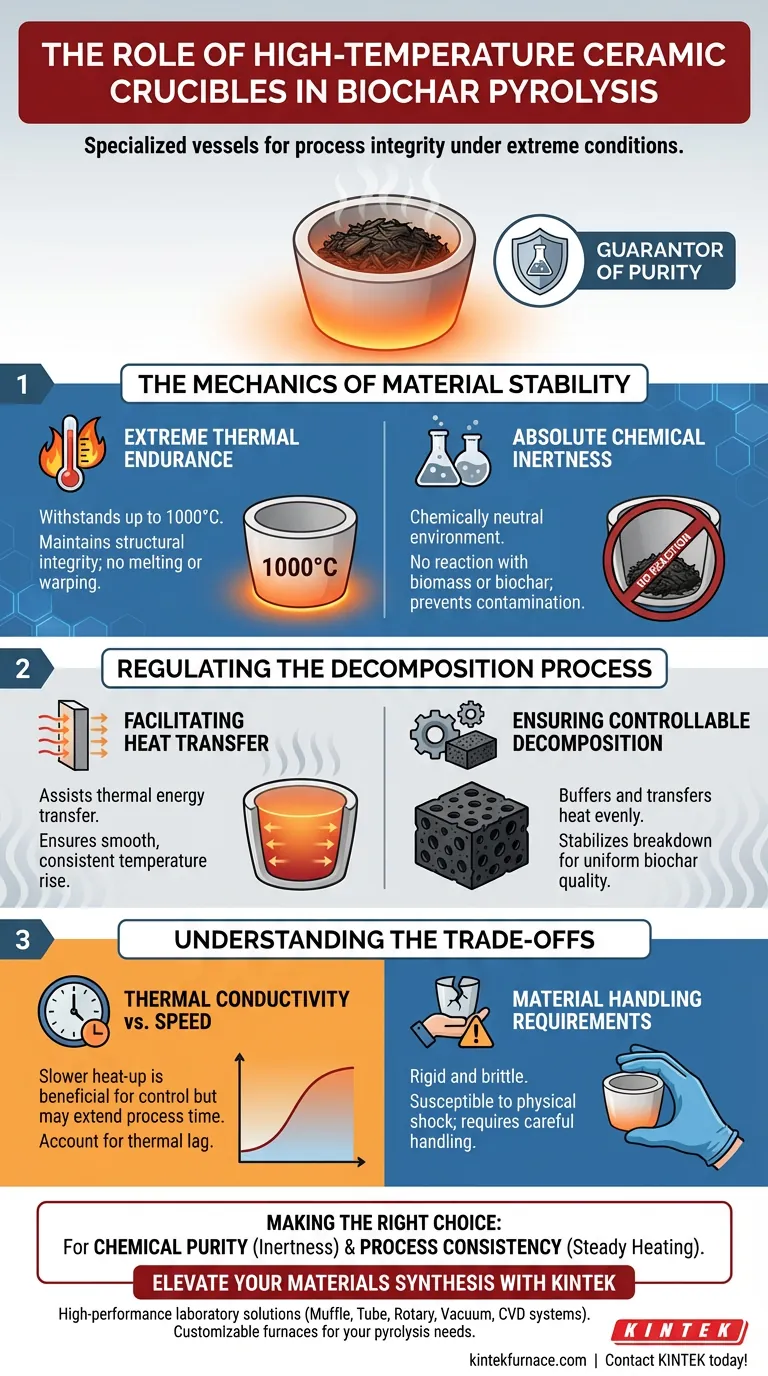

Die Mechanik der Materialstabilität

Extreme thermische Beständigkeit

Die Pyrolyse erfordert die Einwirkung intensiver Hitze auf die Biomasse, um flüchtige Bestandteile auszutreiben und das verbleibende Material zu verkoken. Ein Keramikschmelztiegel wird speziell wegen seiner überlegenen thermischen Stabilität ausgewählt.

Er behält seine strukturelle Integrität bei Temperaturen von bis zu 1000 °C. Dies verhindert, dass das Gefäß während der kritischen Hochphasen der Synthese schmilzt, sich verzieht oder versagt.

Absolute chemische Inertheit

Die chemische Umgebung in einer Pyrolysekammer ist reaktiv, aber der Behälter muss neutral bleiben. Das Keramikmaterial bietet chemische Inertheit.

Dies stellt sicher, dass keine Reaktion zwischen dem Schmelztiegel und der Rohbiomasse oder der entstehenden Biokohle stattfindet. Diese Eigenschaft ist für genaue Forschung und hochreine Produktion unerlässlich, da sie das Risiko des Auslaugens von Schwermetallen oder katalytischer Effekte von den Gefäßwänden eliminiert.

Regulierung des Zersetzungsprozesses

Erleichterung der Wärmeübertragung

Über die einfache Einschließung hinaus spielen die physikalischen Eigenschaften des Schmelzeltiegels eine aktive Rolle in der Thermodynamik des Prozesses. Der Schmelztiegel besitzt spezifische Wärmeleitungseigenschaften.

Diese Eigenschaften unterstützen die Übertragung von Wärmeenergie vom Ofen auf die Biomasseprobe. Diese Leitung ist entscheidend für ein gleichmäßiges, konsistentes Temperaturanstieg im gesamten Probenmaterial.

Gewährleistung einer kontrollierbaren Zersetzung

Inkonsistente Erwärmung kann zu unvollständiger Verkohlung oder ungleichmäßiger Biokohlequalität führen. Der Keramikschmelztiegel unterstützt die kontrollierbare Biomassezersetzung.

Durch die Pufferung der Wärme und deren gleichmäßige Übertragung hilft der Schmelztiegel, die Geschwindigkeit, mit der die Biomasse abgebaut wird, zu stabilisieren. Dies führt zu einem homogeneren Endprodukt mit vorhersehbaren Eigenschaften.

Verständnis der Kompromisse

Wärmeleitfähigkeit vs. Geschwindigkeit

Während die Referenz die Rolle des Schmelzeltiegels bei der "gleichmäßigen" Zersetzung hervorhebt, ist es wichtig, die thermische Physik von Keramiken zu verstehen. Keramiken erwärmen sich im Allgemeinen langsamer als Metalle.

Diese langsamere Wärmeübertragung ist vorteilhaft für die Kontrolle, kann aber die Zeit verlängern, die benötigt wird, um die Zieltemperatur im Zentrum der Biomasse zu erreichen. Diese "Verzögerung" muss bei der Programmierung von Temperaturrampen berücksichtigt werden, um sicherzustellen, dass der Kern der Probe die gewünschte Pyrolysetemperatur erreicht.

Anforderungen an die Materialhandhabung

Die Definition von Keramik impliziert eine starre, spröde Struktur. Obwohl thermisch stabil, fehlt diesen Schmelztiegeln die Duktilität von Metallbehältern.

Sie sind anfällig für Stoßbelastungen oder Rissbildung, wenn sie grob gehandhabt werden, insbesondere beim Ein- und Ausbau aus dem Ofen. Die Benutzer müssen eine sorgfältige Handhabung priorisieren, um die Integrität des Behälters über wiederholte Zyklen hinweg zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Biokohle zu maximieren, müssen Sie Ihre Ausrüstungswahl mit Ihren experimentellen Zielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verlassen Sie sich auf die Inertheit des Keramikschmelzeltiegels, um elementare Verunreinigungen zu verhindern und sicherzustellen, dass Ihre Biokohleanalyse nur das Biomasse-Ausgangsmaterial widerspiegelt.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Nutzen Sie die Wärmeleitungseigenschaften der Keramik, um eine gleichmäßige Temperaturrampe aufrechtzuerhalten und thermische Spitzen zu verhindern, die die Porenstruktur der Biokohle verändern könnten.

Durch die Nutzung der Stabilität und Inertheit von Hochtemperaturkeramiken verwandeln Sie das Pyrolysegefäß von einem einfachen Behälter in ein Präzisionsinstrument zur Qualitätskontrolle.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Pyrolyse | Hauptvorteil |

|---|---|---|

| Chemische Inertheit | Verhindert Reaktionen zwischen Gefäß und Biomasse | Gewährleistet hochreine Biokohle ohne Verunreinigungen |

| Thermische Beständigkeit | Hält Temperaturen von bis zu 1000 °C stand | Behält die strukturelle Integrität während Hochtemperaturzyklen bei |

| Kontrollierte Leitung | Puffert und leitet Wärme zur Probe | Fördert gleichmäßige Verkohlung und vorhersagbare Porenstruktur |

| Physische Isolierung | Schließt das Ausgangsmaterial in einer stabilen Umgebung ein | Schützt die Prozessintegrität vor externen Ofenelementen |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision in der Biokohleproduktion beginnt mit der richtigen thermischen Umgebung. KINTEK bietet Hochleistungs-Laborlösungen, die von Experten für Forschung und Entwicklung und Fertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Pyrolyseanforderungen zu erfüllen.

Maximieren Sie die Effizienz Ihres Labors und gewährleisten Sie die Probenreinheit – Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Fairuz Gianirfan Nugroho, Abu Talha Aqueel Ahmed. Utilizing Indonesian Empty Palm Fruit Bunches: Biochar Synthesis via Temperatures Dependent Pyrolysis. DOI: 10.3390/nano15010050

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Hauptfunktion einer Heizplatte mit konstanter Temperatur bei der TMD-Filmtransformation? Optimieren Sie Ihren 2D-Materialprozess

- Welche Faktoren sollten bei der Auswahl eines Laborofens berücksichtigt werden? Gewährleistung optimaler Leistung und Sicherheit

- Was ist die Hauptfunktion eines Trockenschranks mit konstanter Temperatur? Master S53P4 Bioaktives Glasgel-Integrität

- Welche industriellen Anwendungen nutzen Quarzrohre? Entscheidend für Hochtemperatur- und Reinprozesse

- Welcher Tiegel ist besser, Graphit oder Keramik? Passen Sie Ihr Material und Ihren Prozess für optimales Schmelzen an

- Was ist der Zweck eines wassergekühlten Kondensators in einer thermischen Vakuum-Quecksilberentfernungsanlage? Schlüssel zur sicheren Rückgewinnung

- Welche Rolle spielt ein Graphittiegel bei Experimenten zur Wechselwirkung zwischen Legierung und Keramikschale? Optimieren Sie Ihre Laborergebnisse

- Was ist die Funktion des Substratheizsystems für WS2-Dünnschichten? Optimierung von Kristallinität und Haftung