Grundsätzlich bieten Aluminiumoxid-Keramikrohre eine außergewöhnliche Haltbarkeit in Umgebungen, in denen die meisten anderen Materialien schnell versagen würden. Sie sind eine hoch entwickelte Lösung, die für ihre immense Festigkeit und Härte geschätzt wird, kombiniert mit extremer Beständigkeit gegen chemische Korrosion und hohe Temperaturen. Diese einzigartige Kombination macht sie zu einer kritischen Komponente in anspruchsvollen industriellen, chemischen und technologischen Anwendungen.

Der wahre Vorteil von Aluminiumoxid-Keramik ist nicht eine einzelne Eigenschaft, sondern ihre seltene Kombination aus extremer Härte, thermischer Stabilität und chemischer Inertheit. Dies ermöglicht es ihr, ihre strukturelle Integrität zu bewahren und die Prozessreinheit unter Bedingungen hoher Temperatur, hohen Verschleißes und Korrosion zu gewährleisten, wo Metalle und Kunststoffe nicht bestehen können.

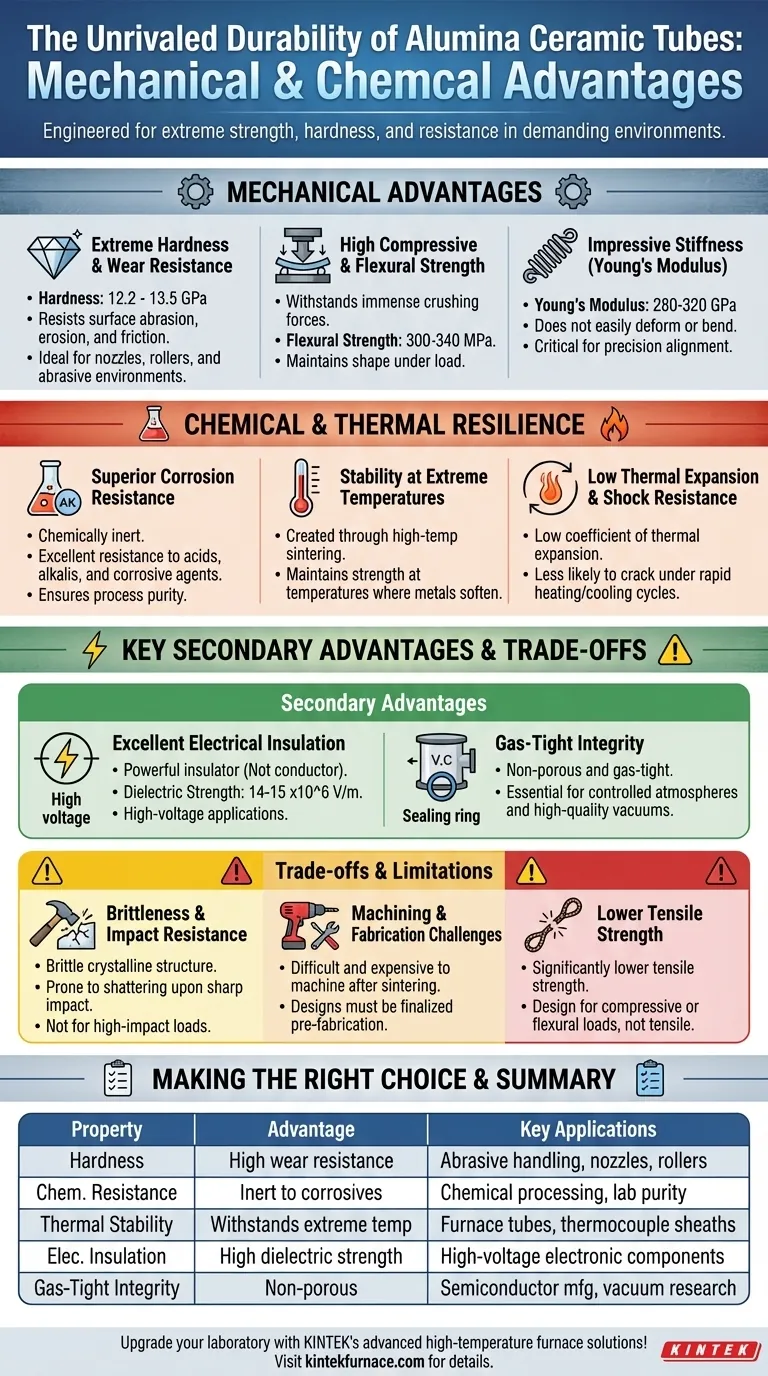

Die mechanischen Vorteile im Detail

Die mechanischen Eigenschaften von Aluminiumoxid definieren seine Fähigkeit, physikalischen Belastungen standzuhalten. Dies sind nicht nur abstrakte Zahlen; sie spiegeln sich direkt in Zuverlässigkeit und Langlebigkeit im Einsatz wider.

Extreme Härte und Verschleißfestigkeit

Aluminiumoxid ist ein außergewöhnlich hartes Material mit einem Härtegrad von 12,2 bis 13,5 GPa. Dies macht es hochbeständig gegen Oberflächenabrieb, Erosion und Reibung.

In der Praxis bedeutet dies, dass es sich hervorragend für Anwendungen eignet, die den Kontakt mit abrasiven Partikeln oder ständiger Bewegung beinhalten, wie Schutzrohre, Düsen oder Walzen, ohne sich abzunutzen.

Hohe Druck- und Biegefestigkeit

Aluminiumoxidrohre weisen eine sehr hohe Druckfestigkeit auf, was bedeutet, dass sie immensen Quetschkräften standhalten können, ohne zu brechen.

Sie besitzen auch eine gute Biegefestigkeit (300–340 MPa), also die Fähigkeit, sich unter Last nicht zu verbiegen oder zu brechen. Dies stellt sicher, dass das Rohr unter erheblicher mechanischer Beanspruchung seine Form und Integrität behält.

Beeindruckende Steifigkeit (Elastizitätsmodul)

Mit einem Elastizitätsmodul zwischen 280 und 320 GPa ist Aluminiumoxid unglaublich steif. Das bedeutet, dass sich das Material bei Krafteinwirkung nicht leicht verformt, verbiegt oder durchbiegt.

Diese hohe Steifigkeit ist entscheidend für Präzisionsanwendungen, bei denen die Beibehaltung exakter Abmessungen und Ausrichtung unter Last nicht verhandelbar ist.

Die chemische und thermische Widerstandsfähigkeit verstehen

Über die physische Festigkeit hinaus ist die Fähigkeit von Aluminiumoxid, chemischem und thermischem Abbau zu widerstehen, oft sein wichtigstes Merkmal.

Überlegene Korrosionsbeständigkeit

Hochreines Aluminiumoxid ist chemisch inert. Es zeigt eine ausgezeichnete Beständigkeit gegen Angriffe durch eine breite Palette von Säuren, Laugen und anderen korrosiven Mitteln, selbst bei erhöhten Temperaturen.

Diese Eigenschaft ist für die chemische Verarbeitung und Laborarbeit unerlässlich, da sie die Reinheit des Prozesses gewährleistet, indem keine Verunreinigungen in das System ausgewaschen werden.

Stabilität bei extremen Temperaturen

Aluminiumoxidrohre werden durch einen Hochtemperatursinterprozess hergestellt und sind darauf ausgelegt, einer thermischen Umgebung standzuhalten. Sie behalten ihre Festigkeit und Struktur bei Temperaturen, bei denen Metalle erweichen oder schmelzen würden.

Dies macht sie zur idealen Wahl für Ofenrohre, Thermoelementenschutzhülsen und andere Komponenten, die in der Metallurgie und der Hochtemperaturfertigung eingesetzt werden.

Geringe Wärmeausdehnung und Stoßfestigkeit

Aluminiumoxid weist einen geringen Wärmeausdehnungskoeffizienten auf, was bedeutet, dass es sich bei Temperaturänderungen nicht signifikant ausdehnt oder zusammenzieht. (Ursprünglicher Text enthielt das Wort „servicio“ – Übersetzung des Konzepts: „signifikant“/„wesentlich“)

Diese Stabilität, kombiniert mit seiner guten Wärmeleitfähigkeit, verleiht ihm eine starke Beständigkeit gegen Thermoschock. Es bricht oder versagt bei schnellen Heiz- oder Abkühlzyklen seltener.

Wichtige sekundäre Vorteile

Neben seinen zentralen mechanischen und chemischen Stärken bietet Aluminiumoxid weitere Eigenschaften, die es zu einem einzigartig vielseitigen Material machen.

Ausgezeichnete elektrische Isolierung

Entgegen manchen Missverständnissen ist Aluminiumoxid ein starker elektrischer Isolator, kein Leiter. Es besitzt eine hohe Durchschlagsfestigkeit (14–15 x10^6 V/m), die den Stromfluss verhindert.

Diese Eigenschaft, kombiniert mit seiner thermischen Stabilität, macht es perfekt für Isolatoren und Komponenten in Hochspannungs- und Hochtemperaturanwendungen der Elektronik.

Gasdichte Integrität

Aluminiumoxid-Keramikrohre können porenfrei und gasdicht hergestellt werden. Diese Undurchlässigkeit ist entscheidend für die Schaffung einer kontrollierten Atmosphäre oder eines Hochvakuums.

Dies ist eine kritische Anforderung bei der Halbleiterfertigung, der Forschung an neuen Materialien und jedem Prozess, der eine reine, geschützte Umgebung bei hohen Temperaturen erfordert.

Die Kompromisse verstehen

Kein Material ist perfekt. Die Anerkennung der Grenzen von Aluminiumoxid ist der Schlüssel zu seinem erfolgreichen Einsatz. Seine größten Stärken sind direkt mit seinen primären Schwächen verbunden.

Sprödigkeit und Stoßfestigkeit

Die gleiche Kristallstruktur, die Aluminiumoxid unglaublich hart macht, macht es auch spröde. Im Gegensatz zu einem Metall, das bei scharfem Aufprall eine Delle bekommt oder sich verformt, bricht ein Aluminiumoxidrohr eher.

Es ist nicht für Anwendungen geeignet, die hohen Stoßbelastungen oder der Gefahr des Herunterfallens oder Anstoßens ausgesetzt sind.

Herausforderungen bei der Bearbeitung und Fertigung

Die extreme Härte von Aluminiumoxid macht es nach dem Sintern sehr schwierig und teuer zu bearbeiten oder zu modifizieren.

Konstruktionen müssen vor der Fertigung abgeschlossen sein, da Nachbearbeitungen unpraktisch sind. Dies kann die Designflexibilität einschränken und die Kosten für kundenspezifische Komponenten erhöhen.

Geringere Zugfestigkeit

Während seine Druckfestigkeit phänomenal ist, ist die Zugfestigkeit von Aluminiumoxid – seine Fähigkeit, dem Auseinanderziehen zu widerstehen – deutlich geringer. Dies ist ein klassisches Merkmal von Keramikmaterialien.

Bei der Konstruktion ist darauf zu achten, dass die Belastungen hauptsächlich kompressiv oder biegebeanspruchend und nicht zugbeanspruchend sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung seiner Eigenschaften mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Die Härte und Druckfestigkeit von Aluminiumoxid machen es ideal für Walzen, Lager und Düsen, die abrasive Materialien verarbeiten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit bei hohen Temperaturen liegt: Seine Korrosionsbeständigkeit, thermische Stabilität und gasdichte Beschaffenheit sind perfekt für Ofenrohre und chemische Reaktorkessel.

- Wenn Ihr Hauptaugenmerk auf Hochspannungs-Isolierung liegt: Seine hohe Durchschlagsfestigkeit und Fähigkeit, Hitze standzuhalten, machen es zur überlegenen Wahl für Isolatoren in rauen Umgebungen.

- Wenn Ihr Hauptaugenmerk auf struktureller Steifigkeit liegt: Der hohe Elastizitätsmodul von Aluminiumoxid ist ausgezeichnet, aber Sie müssen seine inhärente Sprödigkeit berücksichtigen und Aufprallbelastungen vermeiden.

Wählen Sie Aluminiumoxid, wenn Ihr Ziel die Kombination aus Hitze, Korrosion und Verschleiß in einer einzigen, robusten Lösung zu besiegen ist.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil | Wichtige Anwendungen |

|---|---|---|

| Mechanische Härte | Hohe Verschleißfestigkeit (12,2-13,5 GPa) | Handhabung von abrasiven Partikeln, Düsen, Walzen |

| Chemische Beständigkeit | Inert gegenüber Säuren, Laugen und korrosiven Mitteln | Chemische Verarbeitung, Aufrechterhaltung der Laborreinheit |

| Thermische Stabilität | Hält extremen Temperaturen ohne Zersetzung stand | Ofenrohre, Thermoelementenschutzhülsen, Hochtemperaturfertigung |

| Elektrische Isolierung | Hohe Durchschlagsfestigkeit (14-15 x10^6 V/m) | Hochspannungs- und Hochtemperatur-Elektronikkomponenten |

| Gasdichte Integrität | Porenfrei für kontrollierte Atmosphären und Vakuums | Halbleiterfertigung, Forschung an neuen Materialien |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E- und In-House-Fertigung liefern wir Laboren zuverlässige Aluminiumoxid-Keramikrohre und kundenspezifische Ofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse und verbessern Haltbarkeit und Leistung in Umgebungen mit hohem Verschleiß, Korrosion und hohen Temperaturen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und maßgeschneiderte Lösungen für Ihre spezifischen Herausforderungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?