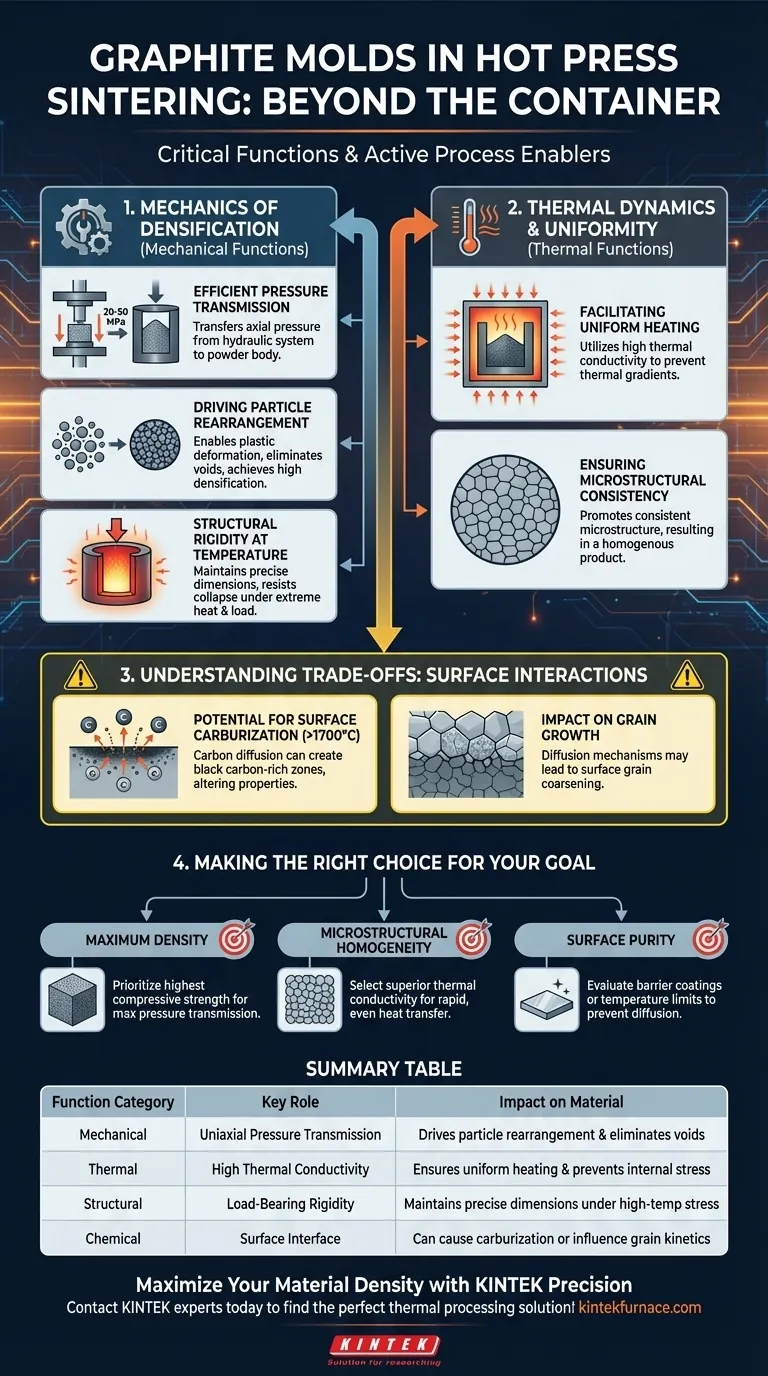

Über die einfache Funktion als Behälter zur Formgebung von Pulver hinaus dienen Graphitformen als primäre mechanische und thermische Schnittstelle im Heißpresssinterprozess. Sie fungieren als kritisches Übertragungsmedium, das die Lücke zwischen externen hydraulischen Kräften und der inneren Mikrostruktur des Materials schließt und gleichzeitig extremen Umgebungen standhält.

Kernbotschaft Graphitformen sind aktive Prozessermöglicher, die die Verdichtung vorantreiben, indem sie erheblichen uniaxialen Druck übertragen und thermische Gleichmäßigkeit gewährleisten. Ihre Hochtemperaturfestigkeit ermöglicht es ihnen, hydraulische Kraft in Partikelumlagerung umzuwandeln, während ihre chemische Stabilität im Allgemeinen eine Erosion während des Sinterzyklus verhindert.

Die Mechanik der Verdichtung

Effiziente Druckübertragung

Die primäre aktive Funktion der Graphitform besteht darin, als lasttragendes Medium zu fungieren. Sie überträgt direkt den axialen Druck (typischerweise im Bereich von 20 MPa bis 50 MPa) vom Hydrauliksystem auf das Pulver darin.

Antrieb der Partikelumlagerung

Durch die effektive Übertragung dieser mechanischen Kraft ermöglicht die Form die plastische Verformung und Umlagerung von Pulverpartikeln. Diese mechanische Wirkung ist unerlässlich, um Hohlräume zu beseitigen und die für Hochleistungs-Massenwerkstoffe erforderliche hohe Verdichtung zu erreichen.

Strukturelle Steifigkeit bei Temperatur

Um korrekt zu funktionieren, muss die Form eine außergewöhnliche Hochtemperaturfestigkeit aufweisen. Sie wirkt als starre Begrenzung, die sich unter schweren Lasten nicht verformt oder kollabiert, und stellt sicher, dass das Endprodukt trotz extremer Hitze und Druck präzise Abmessungen beibehält.

Thermische Dynamik und Gleichmäßigkeit

Ermöglichung gleichmäßiger Erwärmung

Die ausgezeichnete Wärmeleitfähigkeit von Graphit wird genutzt, um Wärme gleichmäßig von den Ofenelementen auf die innere Pulverprobe zu übertragen. Diese Funktion ist entscheidend, um thermische Gradienten zu verhindern, die zu Verzug oder inneren Spannungen führen könnten.

Gewährleistung mikrostuktureller Konsistenz

Durch die Gewährleistung einer gleichmäßigen Erwärmung der Probe fördert die Form eine konsistente Mikrostruktur im gesamten Material. Dies verhindert lokale Unterschiede im Kornwachstum oder in der Dichte, was zu einem homogenen Endprodukt führt.

Verständnis der Kompromisse: Oberflächenwechselwirkungen

Während die primäre Referenz die chemische Stabilität von Graphit hervorhebt, ist es entscheidend, spezifische Einschränkungen an den Extremen des Prozesses zu erkennen.

Potenzial für Oberflächenaufkohlung

Bei extrem hohen Temperaturen (z. B. über 1700 °C) kann die chemische Inertheit der Form beeinträchtigt werden. Kohlenstoff aus der Form kann in die Probenoberfläche diffundieren und schwarze kohlenstoffreiche Zonen bilden, die thermische und mechanische Eigenschaften verändern können.

Auswirkungen auf das Kornwachstum

Der direkte Kontakt zwischen Graphit und Probe kann gelegentlich die Oberflächenkorngeschwindigkeit beeinflussen. Diffusionsmechanismen an der Grenzfläche können zu einer Oberflächenkornvergröberung führen, was bei der Prozessgestaltung sorgfältige Überlegungen erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Sinterprozess zu optimieren, stimmen Sie Ihre Formstrategie auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie Formdesigns und Graphitsorten mit der höchsten Druckfestigkeit, um die Übertragung von uniaxialem Druck (bis zu 50 MPa) ohne Verformung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mikrostuktureller Homogenität liegt: Wählen Sie Graphitsorten mit überlegener Wärmeleitfähigkeit, um eine schnelle und gleichmäßige Wärmeübertragung zum Pulverkern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit bei extremen Temperaturen liegt: Bewerten Sie die Notwendigkeit von Barrierebeschichtungen oder Temperaturbegrenzungen, um Kohlenstoffdiffusion und Oberflächenaufkohlung zu verhindern.

Die Graphitform ist nicht nur ein Behälter; sie ist ein hochentwickeltes Werkzeug, das den mechanischen und thermischen Erfolg des Sinterzyklus bestimmt.

Zusammenfassungstabelle:

| Funktionskategorie | Schlüsselrolle der Graphitform | Auswirkung auf das Material |

|---|---|---|

| Mechanisch | Uniaxiale Druckübertragung | Treibt Partikelumlagerung an und beseitigt Hohlräume |

| Thermisch | Hohe Wärmeleitfähigkeit | Gewährleistet gleichmäßige Erwärmung und verhindert innere Spannungen |

| Strukturell | Lasttragende Steifigkeit | Behält präzise Abmessungen unter Hochtemperaturspannung bei |

| Chemisch | Oberflächenschnittstelle | Kann Aufkohlung verursachen oder die Kornkinetik beeinflussen |

Maximieren Sie Ihre Materialdichte mit KINTEK Precision

Lassen Sie nicht zu, dass minderwertige Werkzeuge Ihre Forschung beeinträchtigen. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie Hochleistungs-Laböfen, die für Ihre einzigartigen Sinteranforderungen anpassbar sind. Ob Sie maximale Dichte oder mikrostukturelle Homogenität anstreben, unsere Geräte bieten die Stabilität und Kontrolle, die Sie benötigen.

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte thermische Verarbeitungslösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

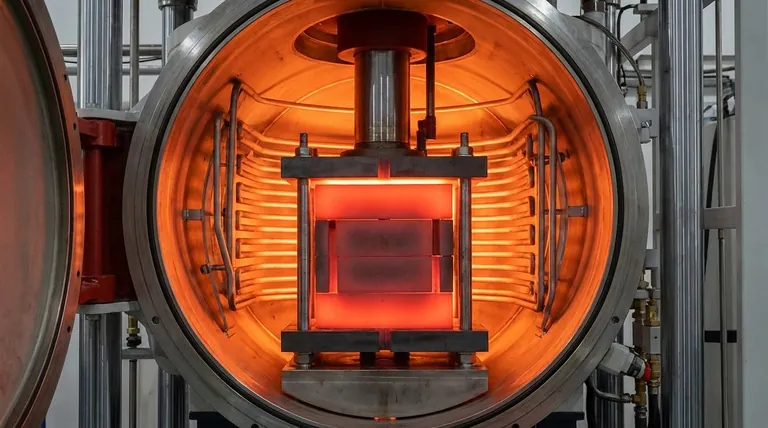

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Hauptgründe, warum Aluminiumoxid-Ofenrohre leicht brechen? Vermeiden Sie kostspielige Ausfälle mit Expertentipps

- Welche Wartung ist für eine wassergekühlte Vakuumpumpe erforderlich? Gewährleistung von Spitzenleistung und Langlebigkeit

- Warum ist ein Trägergasflussregelsystem für die thermische Schlammbehandlung notwendig? Gewährleistung von Präzision & Schutz der Ausrüstung

- Wie schützt ein Vakuumversiegelungsgerät die experimentelle Umgebung? Gewährleistung von Reinheit bei Hochtemperatur-Kompressionstests

- Warum wird eine Vakuumpumpe verwendet, um die Kammer für die thermische Modifizierung zu evakuieren? Gewährleistung von Sicherheit und Materialintegrität

- Welche Rolle spielt ein Laborofen bei der Bewertung der physikalischen Eigenschaften von Teak-Aktivkohle? Genauigkeitstipps

- Wie profitiert die Verwendung von Labor-Mahlgeräten für NRBBO:Eu2+-Phosphore? Optimieren Sie Ihre Materialsynthese

- Welche Arten von Trays sind mit MoSi2-Heizelementen kompatibel? Sorgen Sie für optimale Leistung und Langlebigkeit