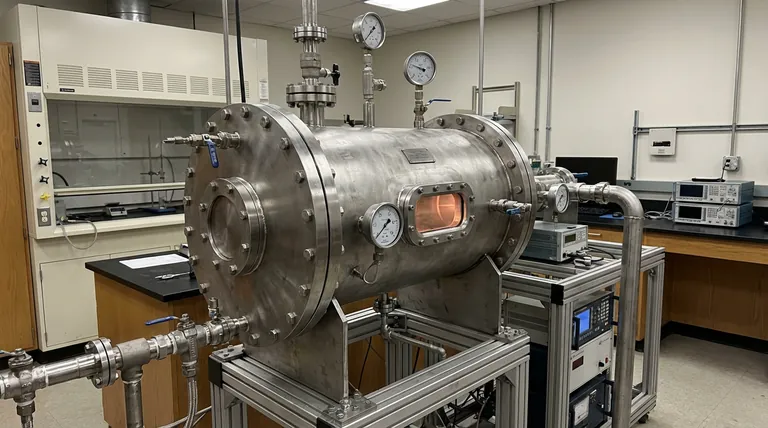

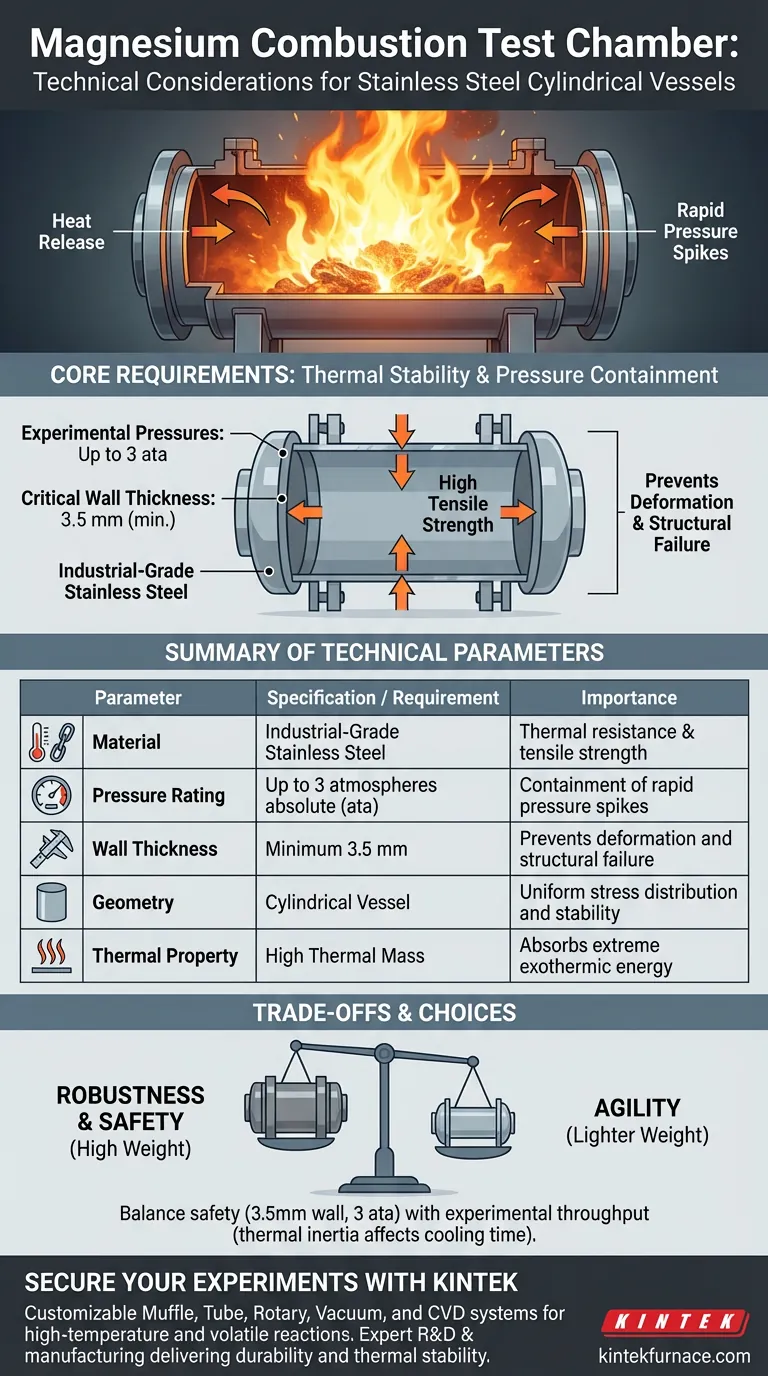

Die Auswahl der richtigen Testkammer für die Magnesiumverbrennung erfordert die Priorisierung von thermischer Stabilität und Druckbeständigkeit. Für diese Anwendung ist ein zylindrischer Edelstahlbehälter in Industriequalität unerlässlich, um der intensiven exothermen Reaktion und experimentellen Drücken von bis zu 3 absolute Atmosphären (ata) standzuhalten, was typischerweise eine Wandstärke von etwa 3,5 mm erfordert, um die Sicherheit zu gewährleisten.

Die Magnesiumverbrennung erzeugt heftige Hitze und signifikante Druckspitzen, wodurch Standard-Laborglaswaren oder weichere Metalle unsicher werden. Die kritische Anforderung ist eine Edelstahlkonstruktion mit spezifischer geometrischer Verstärkung – wie einer Wandstärke von 3,5 mm –, um die strukturelle Integrität und eine stabile interne Umgebung unter Lasten von bis zu 3 ata aufrechtzuerhalten.

Materialeigenschaften und Haltbarkeit

Hochtemperatur-Beständigkeit

Die Magnesiumverbrennung setzt eine enorme Energiemenge in Form von Wärme frei. Der Behälter muss aus Edelstahl in Industriequalität gefertigt sein, um diese thermische Last aufzunehmen und abzuleiten, ohne sich zu verziehen oder an struktureller Festigkeit zu verlieren.

Druckbeständigkeits-Fähigkeiten

Der Verbrennungsprozess kann den Innendruck schnell erhöhen. Der Behälter muss für experimentelle Drücke von mindestens 3 ata ausgelegt sein.

Edelstahl bietet die hohe Zugfestigkeit, die erforderlich ist, um diese Druckspitzen ohne Bruchgefahr einzudämmen und sowohl den Bediener als auch das Experiment zu schützen.

Geometrisches und strukturelles Design

Kritische Wandstärke

Die Geometrie des Zylinders ist ebenso wichtig wie das Material selbst. Um sicherzustellen, dass sich der Behälter unter der kombinierten Belastung von Hitze und 3 ata Druck nicht verformt, wird eine Wandstärke von 3,5 mm empfohlen.

Diese spezifische Dicke schafft einen Sicherheitsfaktor, der katastrophale Ausfälle während der heftigen Reaktionsphasen verhindert.

Kontrolliertes Innenvolumen

Über die Sicherheit hinaus beeinflusst das Design des Behälters die Datenqualität. Ein kontrolliertes Innenvolumen hilft, eine stabile Umgebung um die Probe herum aufrechtzuerhalten.

Diese Stabilität ist entscheidend, um sicherzustellen, dass die beobachteten Verbrennungseigenschaften auf die Brennstoffeigenschaften und nicht auf Schwankungen in der Testumgebung zurückzuführen sind.

Verständnis der Kompromisse

Gewicht und Portabilität

Die Anforderung an Edelstahl in Industriequalität und eine Wandstärke von 3,5 mm erhöhen das Gewicht des Geräts erheblich. Dies macht den Behälter robust, aber potenziell schwierig zu bewegen oder neu zu konfigurieren im Vergleich zu leichteren, weniger langlebigen Alternativen.

Thermische Trägheit

Während dicker Edelstahl vor strukturellem Versagen schützt, hat er auch eine hohe thermische Masse. Der Behälter kann nach einem Test länger zum Abkühlen benötigen, was potenziell die Durchlaufzeit zwischen den experimentellen Läufen erhöht.

Die richtige Wahl für Ihr Projekt treffen

Wenn Sie Ihre Behälterspezifikationen finalisieren, wägen Sie Ihre Sicherheitsanforderungen gegen Ihre experimentellen Durchsatzbedürfnisse ab.

- Wenn Ihr Hauptaugenmerk auf der Personalsicherheit liegt: Priorisieren Sie die Wandstärke von 3,5 mm und die Druckfestigkeit, um die vollständige Eindämmung der Reaktion bis zu 3 ata zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der experimentellen Konsistenz liegt: Stellen Sie sicher, dass das Innenvolumen präzise bearbeitet und kontrolliert wird, um während der Verbrennung eine stabile Umgebung aufrechtzuerhalten.

Wählen Sie Ihre Behälterspezifikationen nicht nur für die durchschnittlichen Betriebsbedingungen, sondern für die Spitzenbelastung der Reaktion.

Zusammenfassungstabelle:

| Technischer Parameter | Spezifikation / Anforderung | Bedeutung bei der Verbrennung |

|---|---|---|

| Material | Edelstahl in Industriequalität | Thermische Beständigkeit & Zugfestigkeit |

| Druckfestigkeit | Bis zu 3 absolute Atmosphären (ata) | Eindämmung von schnellen Druckspitzen |

| Wandstärke | Mindestens 3,5 mm | Verhindert Verformung und strukturelles Versagen |

| Geometrie | Zylindrischer Behälter | Gleichmäßige Spannungsverteilung und Stabilität |

| Thermische Eigenschaft | Hohe thermische Masse | Absorbiert extreme exotherme Energie |

Sichern Sie Ihre Hochtemperatur-Experimente mit KINTEK

Gehen Sie keine Kompromisse bei der Sicherheit ein, wenn Sie mit volatilen Reaktionen wie der Magnesiumverbrennung arbeiten. Mit fachkundiger F&E und Fertigung bietet KINTEK eine breite Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Anforderungen an Wandstärke und Druckbeständigkeit angepasst werden können.

Ob Sie einen kundenspezifischen zylindrischen Edelstahlbehälter oder einen hochpräzisen Laborofen benötigen, unser Team liefert die Haltbarkeit und thermische Stabilität, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu sehen, wie unsere fortschrittliche Ingenieurskunst den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Referenzen

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist die Verwendung einer mechanischen Vakuumpumpe für das SnSe-Wachstum notwendig? Sicherstellung der Synthese von hochreinem Material

- Welche Rolle spielt eine Laborhydraulikpresse bei der Herstellung von Nickelverbundwerkstoffen? Maximale Dichte erreichen

- Was ist der Hauptzweck der Verwendung einer Rotationskugelmahlanlage für Mn2AlB2? Erzielung überlegener Homogenisierung & Phasenreinheit

- Welche Informationen liefert die Labordiffraktometrie für Galliumsulfit? Master GaS Einkristallcharakterisierung

- Welche Wartung ist für eine wassergekühlte Vakuumpumpe erforderlich? Gewährleistung von Spitzenleistung und Langlebigkeit

- Was ist die Funktion einer Vakuumpumpe beim Recycling von Tantalkondensatoren? Optimierung von Reinheit und Geschwindigkeit

- Warum ist die präzise Regelung von Sauerstoffverhältnissen über Massendurchflussregler entscheidend für die Ausbeute des MCTV-Katalysators?

- Welche Rolle spielt ein Quarzsubstrathalter beim MoS2-Wachstum? Optimieren Sie die Dünnschichtabscheidung mit Präzisionshardware