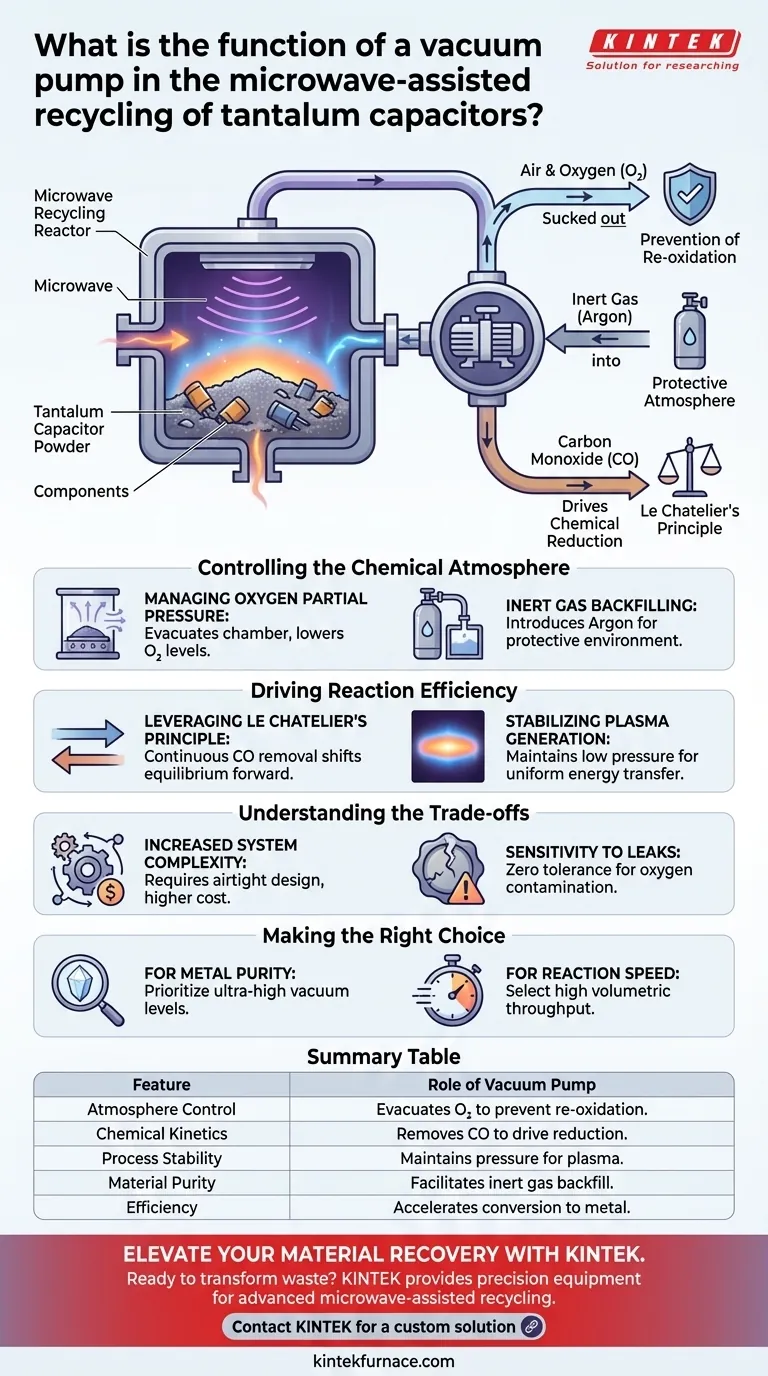

Die Hauptfunktion einer Vakuumpumpe beim mikrowellenunterstützten Recycling besteht darin, die Reaktionsumgebung durch Steuerung des Innendrucks und der Gaszusammensetzung streng zu kontrollieren. Sie eliminiert atmosphärischen Sauerstoff, um die Reoxidation von Tantal zu verhindern, und treibt den chemischen Reduktionsprozess aktiv voran, indem sie gasförmige Nebenprodukte entfernt.

Beim mikrowellenunterstützten Recycling fungiert die Vakuumpumpe als Reaktionsermöglicher: Sie gewährleistet die Metallreinheit durch Entfernung von Luft, stabilisiert das Heizplasma und beschleunigt die chemische Reduktion durch Extraktion von Kohlenmonoxid.

Kontrolle der chemischen Atmosphäre

Der Erfolg des Recyclings von Tantalkondensatoren hängt von der Vermeidung von Kontaminationen während der Hochtemperaturverarbeitung ab. Die Vakuumpumpe ist die kritische Komponente, die die notwendige inerte Umgebung schafft.

Kontrolle des Sauerstoffpartialdrucks

Tantal ist bei hohen Temperaturen sehr reaktiv mit Sauerstoff. Die Vakuumpumpe evakuiert die Reaktionskammer, um den Sauerstoffpartialdruck erheblich zu senken.

Aufüllen mit Inertgas

Nachdem die Kammer evakuiert wurde, wird das System mit Inertgasen wie Argon aufgefüllt. Die Vakuumpumpe erleichtert diesen Austausch und schafft eine schützende Atmosphäre, die verhindert, dass das Metall während des Heizzyklus oxidiert.

Förderung der Reaktionseffizienz

Über den einfachen Schutz hinaus spielt die Vakuumpumpe eine aktive Rolle in der chemischen Kinetik des Recyclingprozesses. Sie ist unerlässlich für die Aufrechterhaltung der thermodynamischen Bedingungen, die für eine effiziente Reduktion erforderlich sind.

Nutzung des Prinzips von Le Chatelier

Die karbothermische Reduktion von Tantaloxid erzeugt Kohlenmonoxid (CO) als Nebenprodukt. Die Vakuumpumpe entfernt dieses Gas kontinuierlich und hält so eine Niederdruckumgebung aufrecht.

Durch die Extraktion des Produkts (CO) bei seiner Entstehung nutzt das System das Prinzip von Le Chatelier, um das chemische Gleichgewicht zu verschieben. Dies treibt die Reduktionsreaktion voran und gewährleistet eine vollständigere und schnellere Umwandlung von Oxid zu Metall.

Stabilisierung der Plasmaerzeugung

Die Mikrowellenheizung in diesem Zusammenhang beruht oft auf der Erzeugung von Plasma um die Pulverpartikel. Ein kontrolliertes Niederdruckumfeld ist erforderlich, um dieses Plasma zu initiieren und aufrechtzuerhalten.

Die Vakuumpumpe hält den spezifischen Druckbereich aufrecht, der zur Stabilisierung des Plasmas erforderlich ist. Dies gewährleistet eine gleichmäßige Energieübertragung auf das Tantalpulver und verhindert Hotspots oder ungleichmäßige Verarbeitung.

Verständnis der Kompromisse

Obwohl ein Vakuumsystem für hochwertige Ergebnisse unerlässlich ist, bringt es spezifische technische Herausforderungen mit sich, die bewältigt werden müssen.

Erhöhte Systemkomplexität

Die Integration einer Vakuumpumpe erfordert ein robustes, luftdichtes Kammerdesign. Dies erhöht die anfänglichen Kapitalkosten und die Komplexität des mechanischen Designs des Recyclingreaktors.

Empfindlichkeit gegenüber Lecks

Die Abhängigkeit von niedrigem Sauerstoffpartialdruck bedeutet, dass das System keine Toleranz für Lecks aufweist. Selbst ein mikroskopisch kleiner Riss in der Vakuumdichtung kann genügend Sauerstoff einführen, um die Reinheit des recycelten Tantals zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Spezifikation Ihres Vakuumsystems sollte mit Ihren spezifischen Verarbeitungszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Metallreinheit liegt: Priorisieren Sie eine Pumpe, die in der Lage ist, Ultrahochvakuum zu erreichen, um den Sauerstoffpartialdruck vor dem Argon-Aufüllen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Reaktionsgeschwindigkeit liegt: Wählen Sie eine Pumpe mit hohem volumetrischem Durchsatz, um Kohlenmonoxid schnell abzusaugen und die Reduktionskinetik voranzutreiben.

Die Beherrschung der Druckumgebung ist der Schlüssel zur Umwandlung von Alt-Kondensatoren in hochwertiges, reines Tantal.

Zusammenfassungstabelle:

| Merkmal | Rolle der Vakuumpumpe beim Recycling |

|---|---|

| Atmosphärenkontrolle | Evakuiert Sauerstoff, um die Reoxidation von Tantal zu verhindern. |

| Chemische Kinetik | Entfernt CO-Gas, um die Reduktion nach dem Prinzip von Le Chatelier voranzutreiben. |

| Prozessstabilität | Hält spezifische Druckbereiche für eine stabile Plasmaerzeugung aufrecht. |

| Materialreinheit | Ermöglicht das Aufüllen mit Inertgas (z. B. Argon) für eine saubere Reaktion. |

| Effizienz | Beschleunigt die Umwandlung von Tantaloxid in reines Metallpulver. |

Verbessern Sie Ihre Materialrückgewinnung mit KINTEK

Sind Sie bereit, Abfall in hochwertiges Tantal zu verwandeln? KINTEK liefert die Präzisionsausrüstung, die für das fortschrittliche mikrowellenunterstützte Recycling erforderlich ist. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre individuellen Labor- und industriellen Hochtemperaturanforderungen angepasst werden können.

Maximieren Sie Ihre Reinheit und Reaktionseffizienz noch heute – Kontaktieren Sie KINTEK für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

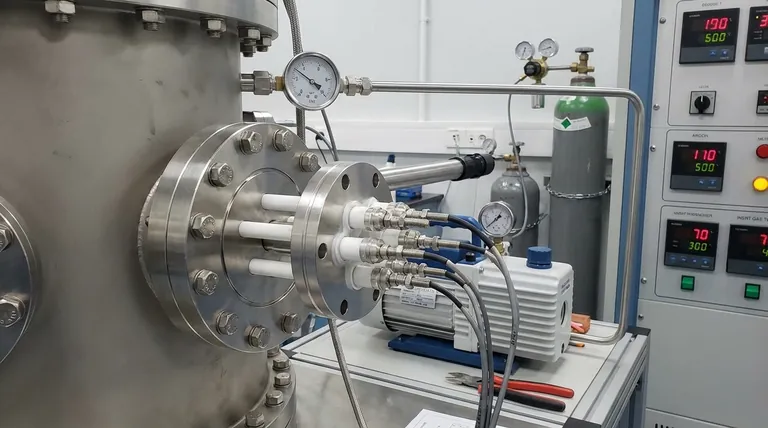

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Welche Schlüsselrolle spielt eine Mühle bei der Rohmaterialvorbereitung für Magnesiumverdampfungs- und Kondensationsexperimente? Maximierung der Reaktivität & Ausbeute

- Was ist die Hauptfunktion von hochreinen Graphittiegeln? Gewährleistung überlegener Reinheit beim Schmelzen von Aluminiumlegierungen

- Warum ist ein Aluminiumoxid-Tiegel für die Synthese von g-C3N4 notwendig? Gewährleistung hoher Reinheit & Stabilität bei der Polykondensation

- Welche Rollen spielen Vakuumtrockenschränke und Präzisions-Analysenwaagen bei der Feuchtigkeitsüberwachung?

- Was ist der primäre Verwendungszweck eines Tiegelofens? Ideal zum effizienten Schmelzen von Nichteisenmetallen

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Vorbereitung von LLZO-Grünkörpern? Sicherstellung von hoher Dichte und Ionenleitfähigkeit

- Welche Rolle spielt ein hochreines Quarzrohr bei der Blitz-Joule-Heizung? Gewährleistung von Sicherheit und Prozesskontrolle

- Warum wird für kontrollierte atmosphärische Experimente ein geschlossenes Edelstahlrohr benötigt? Gewährleistung präziser Materialreinheit