Kurz gesagt, die Schlüsselrolle der Mühle besteht darin, Rohmaterialien zu zerkleinern und zu verfeinern, um ihre Oberfläche dramatisch zu vergrößern. Diese physikalische Veränderung ist der entscheidende erste Schritt, der die chemischen Reaktionen, die für eine erfolgreiche Magnesiumproduktion erforderlich sind, beschleunigt und verbessert und sicherstellt, dass der Prozess sowohl effizient als auch vollständig ist.

Das Mahlen dient nicht nur dazu, Materialien kleiner zu machen; es ist ein grundlegender Prozess, der die Geschwindigkeit und Wirksamkeit der nachfolgenden chemischen Reaktionen direkt bestimmt, indem die reaktive Oberfläche der Rohmaterialien maximiert wird.

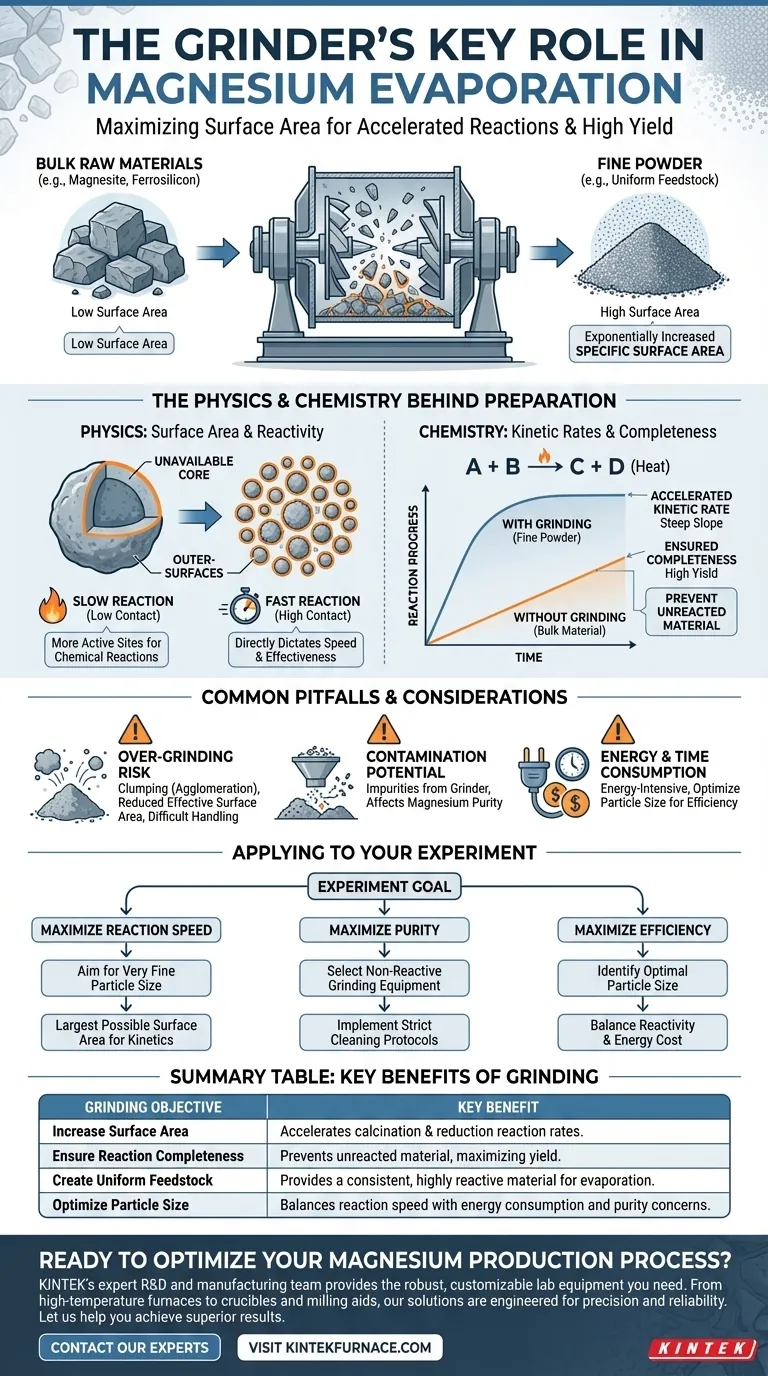

Die Physik hinter der Vorbereitung

Der Erfolg eines Magnesiumverdampfungsexperiments beginnt lange bevor eine Erwärmung stattfindet. Der anfängliche physikalische Zustand der Rohmaterialien, wie Magnesit und Ferrosiliciumlegierung, legt den Grundstein für den gesamten Prozess.

Das Problem mit Schüttgütern

Schüttgüter, unverarbeitete Materialien haben ein geringes Oberflächen-zu-Volumen-Verhältnis. Das bedeutet, dass nur die äußerste Schicht des Materials zur Reaktion zur Verfügung steht, was zu langsamen und oft unvollständigen chemischen Umwandlungen führt.

Die Rolle der vergrößerten Oberfläche

Das Mahlen zersplittert diese Schüttgüter zu einem feinen Pulver. Diese Aktion erhöht exponentiell die spezifische Oberfläche – die gesamte Oberfläche des Materials, die pro Masseneinheit freiliegt.

Diese neu freigelegte Oberfläche wird zum aktiven Zentrum für die nachfolgenden chemischen Reaktionen und bildet die Grundlage für einen hocheffizienten Prozess.

Die chemische Auswirkung des Mahlens

Durch die Veränderung der physikalischen Form der Materialien verbessert die Mühle direkt zwei kritische Faktoren der chemischen Kinetik: Reaktionsgeschwindigkeit und Vollständigkeit.

Beschleunigung der Reaktionsgeschwindigkeit

Eine größere Oberfläche ermöglicht mehr Kontaktpunkte zwischen den Reaktanten zu jedem gegebenen Zeitpunkt. Dies verbessert signifikant die kinetische Rate der Kalzinierungs- und Reduktionsreaktionen, die Magnesiumdampf erzeugen.

Im Wesentlichen kann die Reaktion viel schneller ablaufen, da mehr Material gleichzeitig bereit und verfügbar ist, um zu reagieren.

Sicherstellung der Reaktionsvollständigkeit

Mit einer größeren reaktiven Oberfläche ist es wahrscheinlicher, dass die Reaktionen vollständig ablaufen. Dies verhindert, dass unreagiertes Material zurückbleibt, was die Gesamtausbeute und Effizienz der Magnesiumextraktion erhöht.

Das Endergebnis ist die Schaffung eines gleichmäßigen und hochreaktiven Ausgangsmaterials, was das Hauptziel der Vorbereitungsphase ist. Ohne diesen Schritt wäre das Experiment ineffizient und würde schlechte Ergebnisse liefern.

Häufige Fallstricke und Überlegungen

Obwohl der Mahlprozess entscheidend ist, erfordert er selbst eine sorgfältige Kontrolle, um neue Probleme zu vermeiden, die das Experiment beeinträchtigen könnten.

Das Risiko des Übermahlens

Das zu feine Mahlen von Materialien kann manchmal kontraproduktiv sein. Extrem feine Pulver können schwer zu handhaben sein, können in die Luft gelangen oder verklumpen (agglomerieren), was die effektive Oberfläche tatsächlich verringert.

Potenzial für Kontamination

Die Mahlanlage selbst kann eine Quelle der Kontamination sein. Winzige Fragmente von den Oberflächen der Mühle können sich mit den Rohmaterialien vermischen und Verunreinigungen einbringen, die die Reinheit des Endprodukts Magnesium beeinträchtigen können.

Energie- und Zeitaufwand

Das Mahlen ist ein energieintensiver Prozess. Die Optimierung der Partikelgröße ist entscheidend – das Erreichen einer Größe, die fein genug für eine effiziente Reaktion ist, ohne übermäßigen Energieaufwand oder Zeit für unnötiges Mahlen zu verschwenden.

Anwendung auf Ihr Experiment

Der Grad und die Methode des Mahlens sollten direkt auf die spezifischen Ziele Ihres Magnesiumverdampfungs- und Kondensationsexperiments abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktionsgeschwindigkeit liegt: Sie sollten eine sehr feine Partikelgröße anstreben, um die größtmögliche spezifische Oberfläche zu schaffen und die Kinetik zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Sie müssen sorgfältig Mahlanlagen aus nicht reaktiven Materialien auswählen und strenge Reinigungsprotokolle implementieren, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Kosteneffektivität liegt: Sie müssen die optimale Partikelgröße identifizieren, die eine hohe Reaktivität bietet, ohne übermäßige Energiekosten durch Übermahlung zu verursachen.

Letztendlich ist die Beherrschung der Mahlstufe der erste Schritt zur Erzielung eines kontrollierten und erfolgreichen Magnesiumproduktionsprozesses.

Zusammenfassungstabelle:

| Mahlziel | Hauptvorteil für die Magnesiumproduktion |

|---|---|

| Oberfläche vergrößern | Beschleunigt die Kalzinierungs- & Reduktionsreaktionsraten. |

| Reaktionsvollständigkeit sicherstellen | Verhindert unreagiertes Material und maximiert die Ausbeute. |

| Gleichmäßiges Ausgangsmaterial erzeugen | Liefert ein konsistentes, hochreaktives Material für die Verdampfung. |

| Partikelgröße optimieren | Balanciert Reaktionsgeschwindigkeit mit Energieverbrauch und Reinheitsbedenken. |

Bereit, Ihren Magnesiumproduktionsprozess zu optimieren?

Die präzise Vorbereitung von Rohmaterialien ist die Grundlage eines erfolgreichen Experiments. Die richtige Mahlanlage ist entscheidend für die Erzielung der spezifischen Oberfläche und Reinheit, die Ihre Forschung erfordert.

Das erfahrene F&E- und Fertigungsteam von KINTEK liefert die robusten, anpassbaren Laborgeräte, die Sie benötigen. Von Hochtemperaturöfen für die Verdampfung bis hin zu Tiegeln und Mahlhilfen sind unsere Lösungen auf Präzision und Zuverlässigkeit ausgelegt.

Lassen Sie uns Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Produkte auf Ihre einzigartigen Anforderungen für Magnesiumverdampfungs- und Kondensationsexperimente zugeschnitten werden können.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung