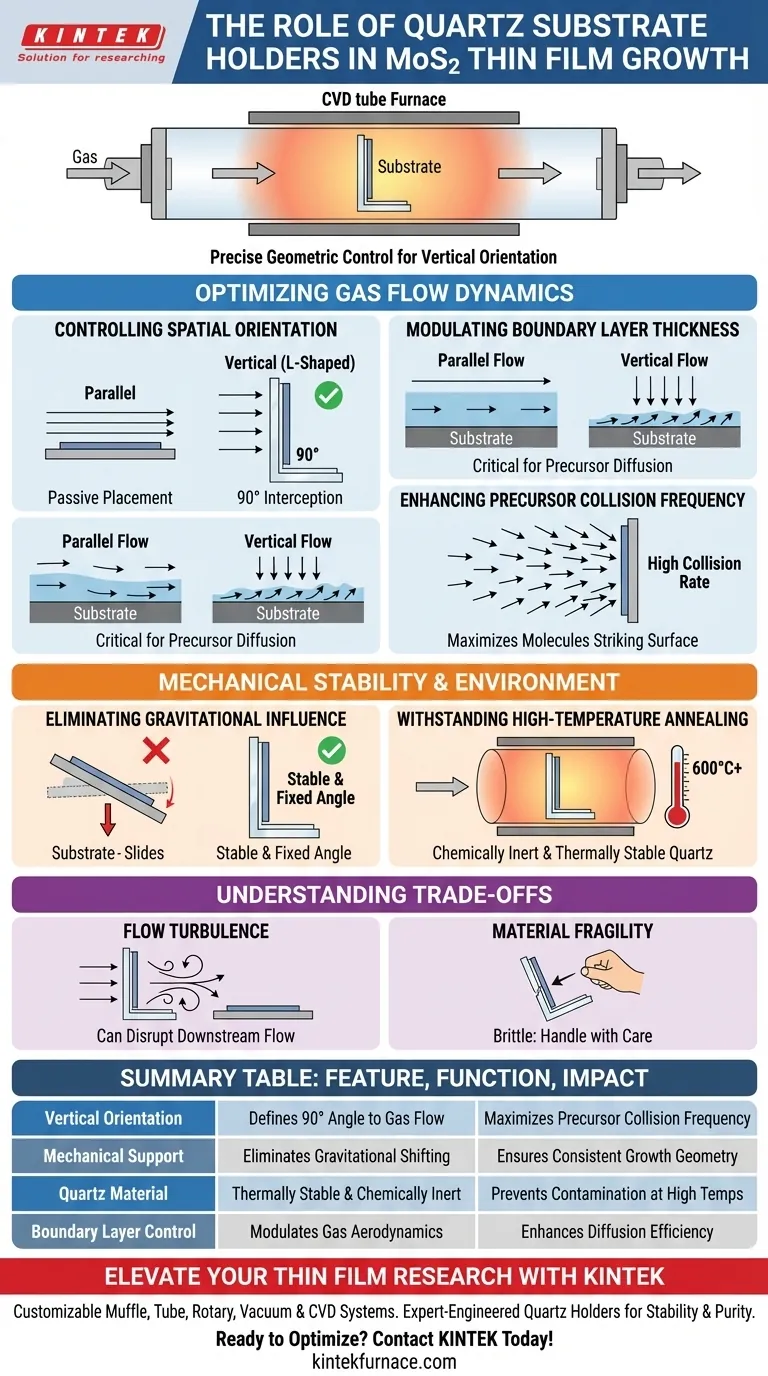

Ein Quarzsubstrathalter oder eine L-förmige Montageplatte fungiert als präzises geometrisches Steuerungswerkzeug, das zur Bestimmung der räumlichen Ausrichtung eines Substrats während des Dünnschichtwachstums verwendet wird. Seine Hauptfunktion besteht darin, das Substrat mechanisch zu stabilisieren – oft vertikal senkrecht zum Gasfluss positioniert –, um gravitative Verschiebungen zu eliminieren und einen festen Winkel für die Reaktion zu gewährleisten.

Durch die starre Beibehaltung einer bestimmten Ausrichtung, typischerweise 90 Grad zum Gasfluss, beeinflussen diese Halter die Reaktionskinetik direkt, indem sie die Grenzschichtdicke optimieren und die Häufigkeit von Vorläuferkollisionen erhöhen.

Optimierung der Gasflussdynamik

Steuerung der räumlichen Ausrichtung

Die Hauptaufgabe des Halters besteht darin, zu definieren, wie das Substrat dem einströmenden chemischen Dampf zugewandt ist.

Während Substrate parallel zum Fluss platziert werden können, erleichtert das L-förmige Design speziell die vertikale Positionierung. Dies ermöglicht es dem Forscher, den genauen Einfallswinkel zwischen dem Gas und der Wachstumsoberfläche zu wählen.

Modulation der Grenzschichtdicke

Die Ausrichtung des Substrats bestimmt die Aerodynamik der Reaktion.

Wenn ein Substrat von einer L-förmigen Platte vertikal gehalten wird, verändert dies die Grenzschicht – die dünne Gasschicht, die sich unmittelbar an der Oberfläche befindet. Die Kontrolle dieser Schicht ist entscheidend, da Vorläufermoleküle durch sie diffundieren müssen, um die Oberfläche zu erreichen und zu reagieren.

Erhöhung der Vorläuferkollisionsfrequenz

Ein vertikal montiertes Substrat fängt den Gasfluss effektiv ab.

Diese senkrechte Ausrichtung maximiert die Anzahl der Vorläufermoleküle, die pro Zeiteinheit auf die Oberfläche treffen. Durch die Erhöhung dieser Kollisionsfrequenz trägt der Halter zu einer effizienteren Reaktion bei, verglichen mit einer passiven, parallelen Platzierung.

Mechanische Stabilität und Umgebung

Eliminierung des Gravitationseinflusses

Ohne einen speziellen Halter ist die vertikale Positionierung eines Substrats mechanisch instabil.

Die L-förmige Platte bietet die notwendige strukturelle Unterstützung, um der Schwerkraft entgegenzuwirken. Dies stellt sicher, dass sich das Substrat während des Prozesses nicht verschiebt, verrutscht oder seinen Winkel ändert, wodurch die präzise 90-Grad-Geometrie für konsistente Ergebnisse beibehalten wird.

Beständigkeit gegen Hochtemperaturglühen

Die Wahl von Quarz als Material für den Halter ist kein Zufall; es passt zur Umgebung der Reaktionskammer.

Da das MoS2-Wachstum und das Glühen bei Temperaturen von oft über 550°C bis 600°C stattfinden, muss der Halter chemisch inert und thermisch stabil bleiben. Ein Quarzhalter hält diesen Bedingungen stand, ohne Verunreinigungen einzubringen oder sich abzubauen, und gewährleistet so die für die Verbesserung der Kornqualität und der elektrischen Eigenschaften erforderliche Hochreinheitsumgebung.

Verständnis der Kompromisse

Strömungsturbulenzen und Abschattung

Während die vertikale Platzierung die Kollisionsfrequenz erhöht, wirkt sie als physische Barriere im Rohr.

Dies kann zu Turbulenzen oder "Abschattungseffekten" stromabwärts vom Halter führen. Wenn Sie mehrere Substrate nacheinander verarbeiten, kann der Halter des ersten Substrats den für nachfolgende Substrate erforderlichen laminaren Fluss stören, was möglicherweise zu einem ungleichmäßigen Wachstum auf nachgeschalteten Proben führt.

Materialzerbrechlichkeit

Quarz ist chemisch robust, aber mechanisch spröde.

L-förmige Montageplatten brechen leicht beim Be- und Entladen, insbesondere wenn die zum Sichern des Substrats erforderliche Kraft aufgebracht wird. Dies erfordert sorgfältige Handhabung, um die präzise Geometrie zu erhalten, ohne den Montagearm abzubrechen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres CVD- oder Glühsystems zu maximieren, berücksichtigen Sie Ihre spezifischen Wachstumsziele bei der Verwendung dieser Halter.

- Wenn Ihr Hauptaugenmerk auf der Steigerung der Reaktionseffizienz liegt: Verwenden Sie den L-förmigen Halter, um das Substrat vertikal (90 Grad) zu montieren, da dies die Vorläuferkollisionsfrequenz maximiert und den Diffusionsweg durch die Grenzschicht reduziert.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Phasenstabilität liegt: Stellen Sie sicher, dass der Halter aus hochreinem Quarz besteht, um die thermische Ausdehnung und Inertheit des Rohrofens während der 600°C-Glühzyklen anzupassen.

Die richtige Verwendung des Substrathalters verwandelt das Substrat von einem passiven Teilnehmer in einen aktiven, optimierten Abfangpunkt für das Filmwachstum.

Zusammenfassungstabelle:

| Merkmal | Funktion beim MoS2-Wachstum | Auswirkung auf die Dünnschichtqualität |

|---|---|---|

| Vertikale Ausrichtung | Definiert 90°-Winkel zum Gasfluss | Maximiert die Vorläuferkollisionsfrequenz |

| Mechanische Unterstützung | Eliminiert gravitative Verschiebungen | Gewährleistet konsistente Wachstumsgeometrie und Wiederholbarkeit |

| Quarzmaterial | Thermisch stabil und chemisch inert | Verhindert Kontamination während des Hochtemperaturglühens (600°C) |

| Grenzschichtkontrolle | Moduliert die Gas-Aerodynamik | Verbessert die Diffusionseffizienz von Vorläufermolekülen |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision in der 2D-Material-Synthese beginnt mit kontrollierten Umgebungen und zuverlässiger Hardware. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie MoS2-Dünnschichten züchten oder Hochtemperatur-Glühungen durchführen, unsere von Experten entwickelten Quarzhalter und Hochtemperaturöfen bieten die Stabilität, die Ihre Forschung erfordert.

Bereit, Ihren Abscheideprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofen- und Substrathalterungsanforderungen zu besprechen!

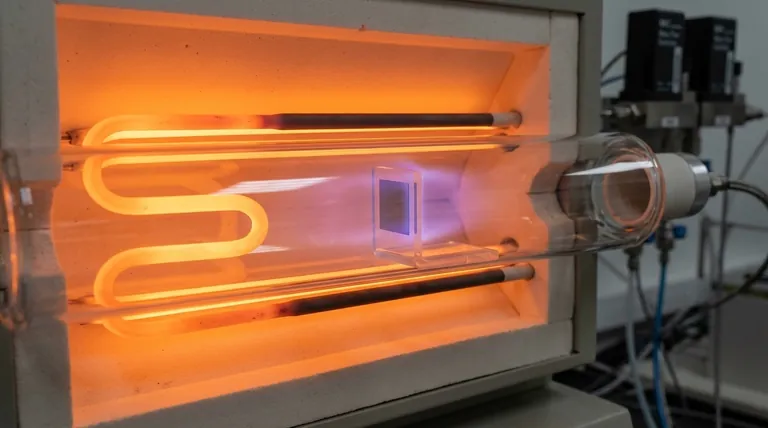

Visuelle Anleitung

Referenzen

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Funktion eines Graphittiegels bei der Synthese von LaMg6Ga6S16-Kristallen? Gewährleistung von Reinheit & Schutz

- Welche Art von Medium ist in wassergeführten Vakuumpumpen zulässig? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Bedeutung haben hochpräzise Massendurchflussregler beim Testen von NiFe2O4? Gewährleistung der Datenintegrität

- Was ist die Funktion eines Umlufttrockenschranks bei der Zeolithherstellung? Schutz der Porenintegrität und Gewährleistung der Gleichmäßigkeit

- Was sind die Vorteile der verbesserten Umwälzwasser-Vakuumpumpe? Kosten sparen und grün werden in Ihrem Labor

- Warum wird während der Abluftphase der verkohlten Reishalme ein Vakuumabsaugsystem benötigt?

- Was ist der Zweck eines PTFE-ausgekleideten Autoklaven bei der TiO2-Synthese? Präzises Wachstum von Nanomaterialien freischalten

- Was ist die Bedeutung der Verwendung von hochreinen Quarzrohren beim MoS2-Wachstum? Sicherstellung einer hochreinen Kristallsynthese