Zirkoniumdioxid-Mahlbehälter und -Mahlkugeln sind die bevorzugte Wahl für die Verarbeitung von Tellurid von Bismut, hauptsächlich aufgrund ihrer extremen Härte und überlegenen chemischen Inertheit. Diese physikalischen Eigenschaften minimieren die Verschleißrate des Mahlmediums drastisch und verhindern die Einschleppung von Verunreinigungen in das Nanopulver. Folglich wird die chemische Reinheit, die für die thermoelektrischen Anwendungen des Materials erforderlich ist, aufrechterhalten, während die Partikelreduktion auf den Nanometerbereich erleichtert wird.

Jeder Mahlprozess beinhaltet energiereiche Stöße, aber die Wahrung der Reinheit von Tellurid von Bismut ist entscheidend für seine Leistung. Die Beständigkeit von Zirkoniumdioxid gegen physikalischen Verschleiß stellt sicher, dass das Mahlmedium selbst nicht abgebaut wird und die Charge während der Reduktion auf 200 nm kontaminiert.

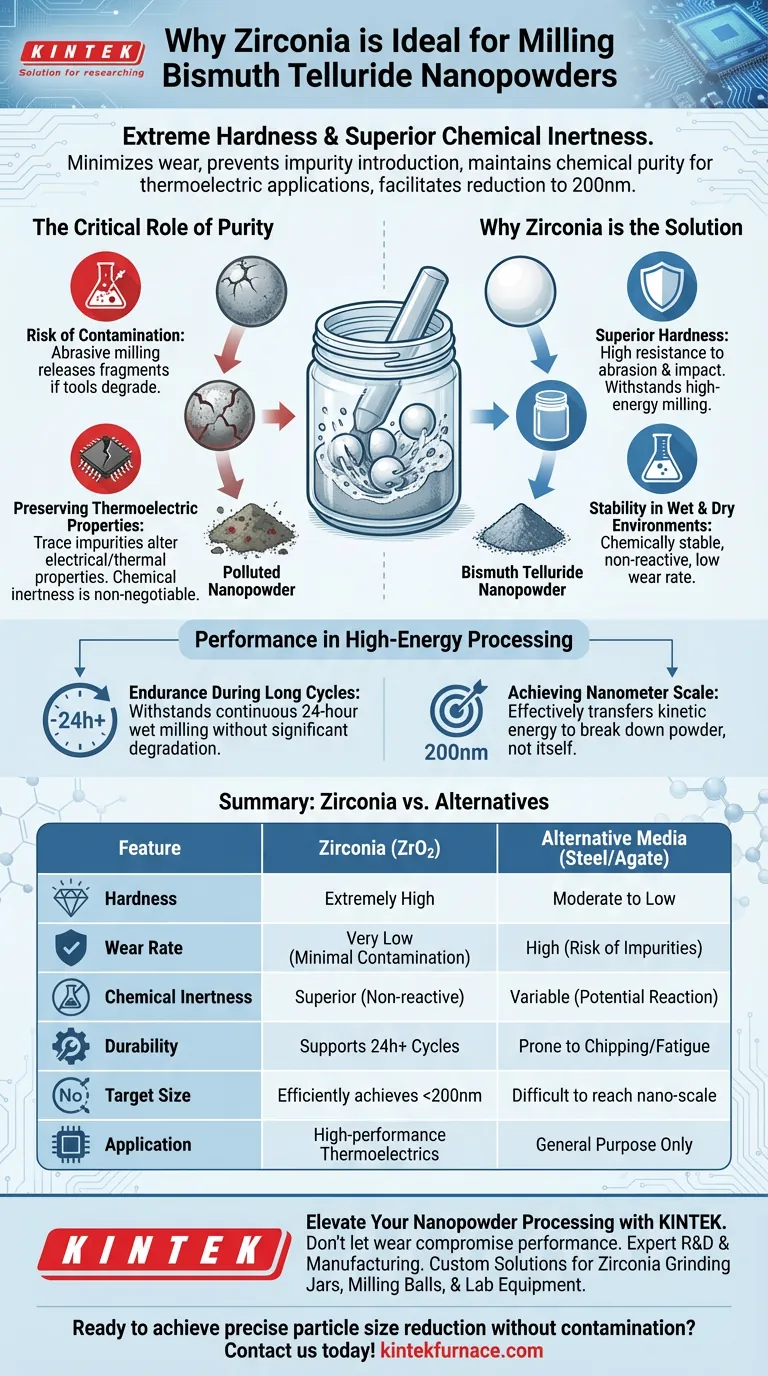

Die entscheidende Rolle der Reinheit beim Mahlen

Das Risiko der Kontamination

Mahlen ist ein abrasiver Prozess, bei dem Mahlkugeln ständig mit den Behälterwänden und dem zu verarbeitenden Material kollidieren.

Wenn die Mahlwerkzeuge nicht hart genug sind, verschleißen sie. Dies setzt mikroskopische Fragmente des Behälter- oder Kugelmaterials in Ihr Tellurid von Bismut-Pulver frei.

Erhaltung der thermoelektrischen Eigenschaften

Tellurid von Bismut ist auf eine präzise chemische Zusammensetzung angewiesen, um als effektives thermoelektrisches Material zu funktionieren.

Selbst Spuren von Fremdverunreinigungen durch abgenutztes Mahlmedium können seine elektrischen und thermischen Eigenschaften verändern. Daher ist die chemische Inertheit des Mahlmediums nicht verhandelbar.

Warum Zirkoniumdioxid die Lösung ist

Überlegene Härte

Zirkoniumdioxid ist außergewöhnlich hart, was eine hohe Beständigkeit gegen Abrieb und Stöße bietet.

Dies ermöglicht es ihm, den mechanischen Belastungen des energiereichen Mahlens standzuhalten, ohne abzusplittern oder sich abzunutzen.

Stabilität in nassen und trockenen Umgebungen

Das Material ist chemisch stabil, was bedeutet, dass es nicht mit Tellurid von Bismut oder den bei Nassmahlung verwendeten Lösungsmitteln reagiert.

Dies macht es vielseitig für verschiedene Verarbeitungsverfahren und sorgt gleichzeitig für eine geringe Verschleißrate.

Leistung bei energiereicher Verarbeitung

Ausdauer bei langen Zyklen

Die Reduktion von Materialien auf den Nanomaßstab erfordert lange Verarbeitungszeiten.

Zirkoniumdioxid-Komponenten haben sich als fähig erwiesen, kontinuierliche 24-Stunden-Nassmahlzyklen ohne signifikante Degradation zu überstehen.

Erreichen des Nanometerbereichs

Um Tellurid von Bismut auf eine Partikelgröße von etwa 200 nm zu reduzieren, ist erhebliche kinetische Energie erforderlich.

Zirkoniumdioxid-Medien übertragen diese Energie effektiv auf das Pulver, um es aufzubrechen, anstatt die Energie zu absorbieren und selbst zu brechen.

Verständnis der Risiken von Alternativen

Die Folge hoher Verschleißraten

Die Verwendung von weicheren Mahlmedien (wie Edelstahl oder Achaten) in energiereichen Mühlen führt oft zu einer hohen Verschleißrate.

Diese physikalische Degradation führt zu "Verunreinigungskontaminationen", die die Charge für empfindliche Anwendungen effektiv ruinieren.

Beschädigung durch physikalische Stöße

Mahlmedien, denen die Zähigkeit von Zirkoniumdioxid fehlt, sind anfällig für Oberflächenermüdung.

Dies kann dazu führen, dass größere Späne oder Flocken in die Mischung gelangen, die schwer vom gewünschten Nanopulver zu trennen sind.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Tellurid von Bismut-Verarbeitung zu gewährleisten, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen technischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Wählen Sie Zirkoniumdioxid, um das Risiko von verschleißbedingten Verunreinigungen zu eliminieren, die die thermoelektrische Leistung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Partikelgrößenreduktion liegt: Verlassen Sie sich auf Zirkoniumdioxid, um die energiereichen Stöße aufrechtzuerhalten, die erforderlich sind, um 200 nm zu erreichen, ohne dass das Medium versagt.

Durch die Wahl von Zirkoniumdioxid stellen Sie sicher, dass die physikalische Reduktion Ihres Materials nicht auf Kosten seiner chemischen Integrität geht.

Zusammenfassungstabelle:

| Merkmal | Zirkoniumdioxid (ZrO2) | Alternative Medien (Stahl/Achate) |

|---|---|---|

| Härte | Extrem hoch | Mittel bis niedrig |

| Verschleißrate | Sehr niedrig (minimale Kontamination) | Hoch (Risiko von Verunreinigungen) |

| Chemische Inertheit | Überlegen (nicht reaktiv) | Variabel (potenzielle Reaktion) |

| Haltbarkeit | Unterstützt Mahlzyklen von über 24 Stunden | Anfällig für Absplitterungen/Oberflächenermüdung |

| Zielgröße | Erreicht effizient <200 nm | Schwierig, den Nanomaßstab zu erreichen |

| Anwendung | Hochleistungs-Thermoelektrika | Nur für allgemeine Zwecke |

Verbessern Sie Ihre Nanopulververarbeitung mit KINTEK

Lassen Sie nicht zu, dass der Verschleiß des Mediums die thermoelektrische Leistung Ihres Tellurids von Bismut beeinträchtigt. Bei KINTEK verstehen wir, dass chemische Reinheit für fortschrittliche Materialien nicht verhandelbar ist.

Mit fachkundiger F&E und Fertigung bieten wir hochleistungsfähige Zirkoniumdioxid-Mahlbehälter, Mahlkugeln und spezialisierte Laborgeräte an – darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme –, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind.

Bereit, eine präzise Partikelgrößenreduktion ohne Kontamination zu erreichen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum ist ein abgedeckter Aluminiumtiegel für die thermische Polykondensation von g-C3N5 notwendig? Optimieren Sie Ihre Syntheseatmosphäre

- Warum werden eine Vakuumpumpe und ein Flammenversiegelungssystem bei der Gasphasenabscheidung von Palladium benötigt? Die Schlüsselrolle erklärt

- Was sind die Hauptfunktionen von mehrschichtigen Vorrichtungen in einem Vakuumtrockenschrank für Lithiumbatterien? Optimieren Sie Ihren Trocknungsprozess

- Wie profitiert die Verwendung von Labor-Mahlgeräten für NRBBO:Eu2+-Phosphore? Optimieren Sie Ihre Materialsynthese

- Wie unterstützen hochpräzise Massendurchflussregler die Bildung von Superlattice-Strukturen? Beherrschung von 2D-CVD

- Was sind die Funktionen von hochreinem, hochfestem Graphit für SPS-Pressformen? Optimierung des Sinterns von Al2O3-TiC-Keramik

- Was sind die Vorteile von Hochtemperatur-BSE-Detektoren? Ermöglichen Sie eine Echtzeit-Zusammensetzungsanalyse bis zu 1000 °C

- Was ist der Hauptzweck der BN-Beschichtung auf Graphit beim Heißpressen von Ti-6Al-4V? Gewährleistung von Reinheit und einfacher Entformung