Spezialisierte Hochtemperatur-Rückstreuelektronendetektoren (BSE) bieten die entscheidende Fähigkeit, die Zusammensetzung in Umgebungen zu analysieren, die Standardgeräte blenden oder beschädigen würden. Indem diese Detektoren der intensiven thermischen Strahlung und dem Licht von Heizstufen effektiv widerstehen, ermöglichen sie die Beobachtung chemischer Veränderungen in Materialien bei Temperaturen bis zu 1000 °C.

Standard-BSE-Detektoren können in Hochtemperaturumgebungen nicht funktionieren, da sie von thermischem Licht und Strahlung überfordert werden. Spezialisierte Hochtemperaturdetektoren lösen dieses Problem, indem sie diese Störungen herausfiltern, was eine präzise Visualisierung der Materialzusammensetzung durch Ordnungszahlkontrast in Echtzeit ermöglicht.

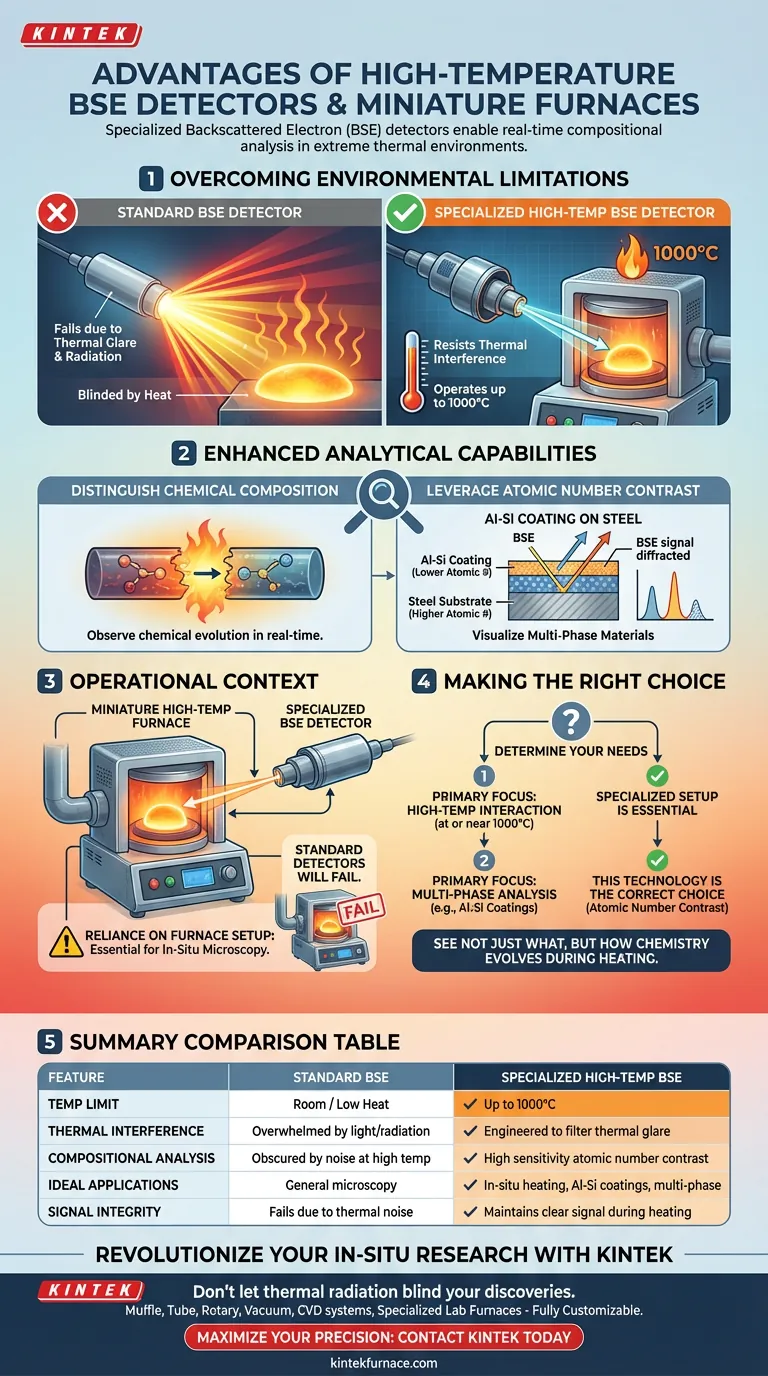

Umgebungsbedingte Einschränkungen überwinden

Widerstand gegen thermische Störungen

Der Hauptvorteil dieser spezialisierten Detektoren ist ihre Widerstandsfähigkeit gegenüber der rauen Umgebung in einem Miniatur-Hochtemperatur-Ofen.

Standarddetektoren sind empfindlich gegenüber der Licht- und Wärmestrahlung heißer Proben, was Rauschen erzeugt, das das Bild verdeckt. Spezialisierte Detektoren sind so konstruiert, dass sie diese thermische "Blendung" ignorieren und die Signalintegrität aufrechterhalten.

Betrieb bei extremen Temperaturen

Diese Detektoren können effektiv bei Temperaturen von bis zu 1000 °C arbeiten.

Diese Fähigkeit ermöglicht es Forschern, Materialien unter Bedingungen zu beobachten, die reale Verarbeitungs- oder Betriebsumgebungen nachahmen, anstatt sich ausschließlich auf die Post-Mortem-Analyse bei Raumtemperatur zu verlassen.

Verbesserte analytische Fähigkeiten

Unterscheidung der chemischen Zusammensetzung

Der Kernwert der Verwendung eines BSE-Detektors liegt in seiner Fähigkeit, Unterschiede in der chemischen Zusammensetzung aufzudecken.

Da spezialisierte Detektoren ihre Empfindlichkeit bei hoher Hitze beibehalten, können Sie während des Erhitzens zwischen verschiedenen chemischen Phasen innerhalb einer Probe unterscheiden.

Nutzung des Ordnungszahlkontrasts

Diese Detektoren nutzen den Ordnungszahlkontrast zur Visualisierung von Mehrphasenmaterialien.

Dies ist besonders wertvoll für komplexe Proben wie Aluminium-Silizium-Beschichtungen auf Stahl. Der Detektor kann klar zwischen der Beschichtung und dem Substrat auf der Grundlage ihres Atomgewichts unterscheiden, auch wenn die Probe thermischer Belastung ausgesetzt ist.

Verständnis des Betriebskontexts

Abhängigkeit von Miniaturöfen

Diese Detektoren sind speziell für die Verwendung in Verbindung mit Miniatur-Hochtemperatur-Öfen optimiert.

Sie sind Teil eines integrierten Systems, das für die In-situ-Mikroskopie entwickelt wurde. Der Versuch, sie ohne die entsprechende Ofenkonfiguration zu verwenden oder Standarddetektoren in dieser spezifischen Ofenumgebung zu verwenden, führt zu Betriebsausfällen oder schlechter Datenqualität.

Die "Standard"-Lücke

Es ist wichtig zu beachten, dass Standard-BSE-Detektoren unter diesen spezifischen Bedingungen versagen werden.

Es gibt hier keine Zwischenlösung; wenn Ihr Experiment 1000 °C erreichen muss, ist ein Standarddetektor keine praktikable Option, da er die damit verbundene thermische Strahlung nicht bewältigen kann.

Die richtige Wahl für Ihre Forschung treffen

Um festzustellen, ob diese Technologie Ihren experimentellen Anforderungen entspricht, berücksichtigen Sie Ihre spezifischen analytischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturinteraktionen liegt: Diese Konfiguration ist unerlässlich für die Beobachtung von Materialien bei oder nahe 1000 °C, da Standardgeräte nicht funktionieren.

- Wenn Ihr Hauptaugenmerk auf der Mehrphasenanalyse liegt: Diese Technologie ist die richtige Wahl für die Unterscheidung komplexer Schichten, wie z. B. Aluminium-Silizium-Beschichtungen, mittels Ordnungszahlkontrast während des Erhitzens.

Durch die Kombination spezialisierter BSE-Detektoren mit Miniaturöfen können Sie nicht nur sehen, wie ein Material nach dem Erhitzen aussieht, sondern auch, wie sich seine Chemie während des Prozesses entwickelt.

Zusammenfassungstabelle:

| Merkmal | Standard-BSE-Detektoren | Spezialisierte Hochtemperatur-BSE-Detektoren |

|---|---|---|

| Temperaturgrenze | Raumtemperatur / Niedrige Hitze | Bis zu 1000 °C |

| Thermische Störung | Überfordert durch Licht/Strahlung | Entwickelt, um thermische Blendung zu filtern |

| Zusammensetzungsanalyse | Verdeckt durch Rauschen bei hoher Temperatur | Hohe Empfindlichkeit für Ordnungszahlkontrast |

| Ideale Anwendungen | Allgemeine Mikroskopie | In-situ-Erhitzung, Al-Si-Beschichtungen, Mehrphasenanalyse |

| Signalintegrität | Fällt aufgrund von thermischem Rauschen aus | Behält klares Signal während des Erhitzens bei |

Revolutionieren Sie Ihre In-situ-Materialforschung mit KINTEK

Lassen Sie nicht zu, dass thermische Strahlung Ihre Entdeckungen trübt. KINTEK bietet die spezialisierte Ausrüstung, die benötigt wird, um Materialentwicklungen in Echtzeit zu beobachten. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Ob Sie komplexe Aluminium-Silizium-Beschichtungen analysieren oder thermische Spannungen in Mehrphasenmaterialien untersuchen, unser Team steht bereit, Ihnen bei der Konfiguration der perfekten Hochtemperatur-Einrichtung zu helfen.

Maximieren Sie die analytische Präzision Ihres Labors – kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der spezifische Zweck eines Schamottdeckels (BN) für einen Ofen? Schutz der Reinheit von geschmolzenem Stahl

- Wie tragen Edelstahl-Ofenkammern und Isolierauskleidungen zur thermischen Auslegung bei? Steigerung der Energieeffizienz

- Was ist die Kernfunktion einer Planetenkugelmühle bei der Legierung von Bi2Te3? Festkörperreaktion und Nanoverfeinerung antreiben

- Warum wird eine luftgekühlte Edelstahl-Probenahmesonde verwendet? Gewährleistung einer genauen Hochtemperatur-Verbrennungsanalyse

- Wie beeinflussen Graphitformen beim SPS das Maraging-Stahl? Kohlenstoffdiffusion für präzise Sinterergebnisse managen

- Was ist die Funktion von Graphitformen beim Spark Plasma Sintering (SPS) von hoch-entropischen Legierungen?

- Warum sind präzise Laborrührer und Heizgeräte für die Synthese von magnetischen Vorläuferlösungen unerlässlich?

- Warum wird für die Hochvakuum-Karbotherm-Reduktion von Magnesiumoxid typischerweise ein Graphittiegel mit hoher Reinheit gewählt?