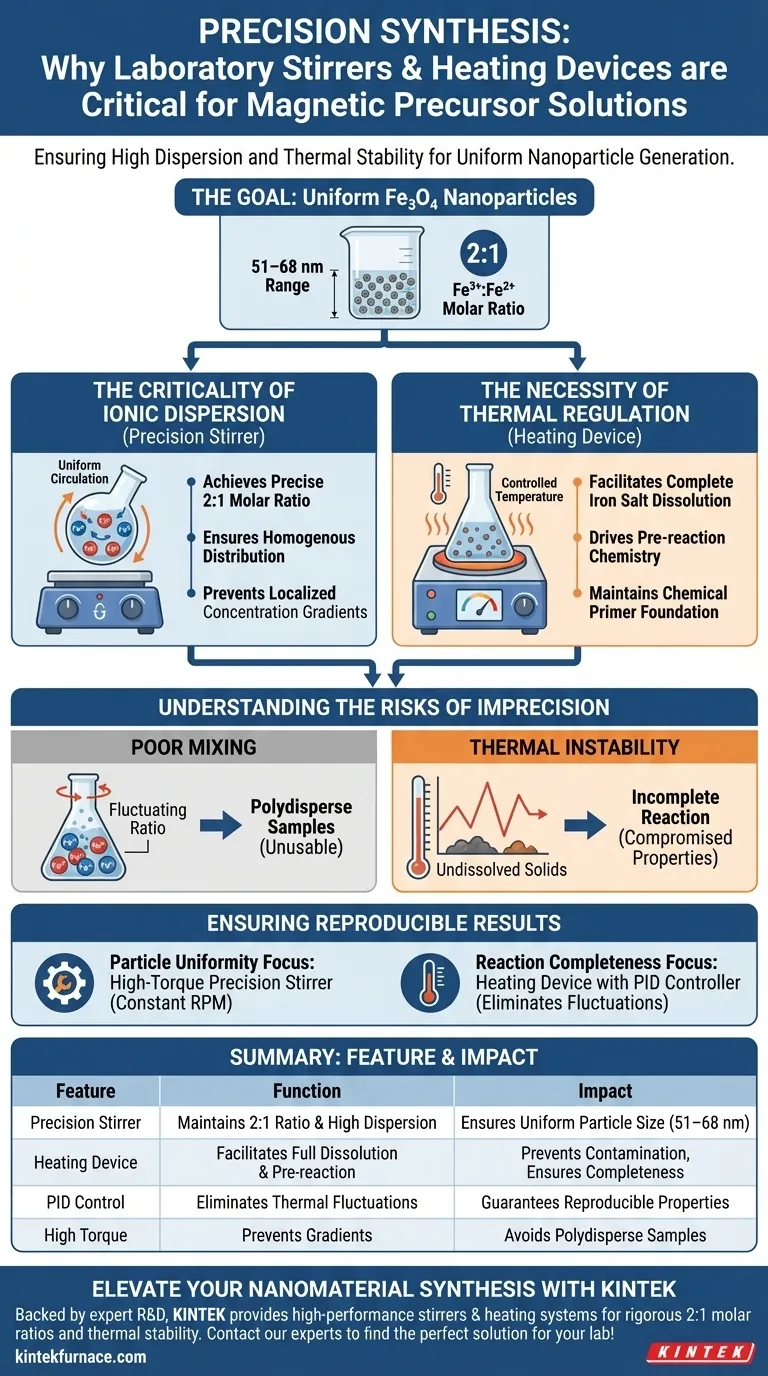

Präzise Laborrührer und Heizgeräte fungieren als kritische Kontrollmechanismen für die Synthese von magnetischen Vorläuferlösungen. Sie arbeiten zusammen, um eine hohe Dispersion von Eisen(III)- (Fe3+) und Eisen(II)-Ionen (Fe2+) zu gewährleisten und gleichzeitig die präzise thermische Umgebung aufrechtzuerhalten, die für die vollständige molekulare Auflösung erforderlich ist. Ohne diese strenge Regulierung kann die chemische Grundlage für eine gleichmäßige Nanopartikelerzeugung nicht geschaffen werden.

Der Erfolg bei der Synthese von magnetischen Nanopartikeln wird durch Gleichmäßigkeit definiert. Präzisionsgeräte gewährleisten das spezifische molare Verhältnis von 2:1 und die thermische Stabilität, die zur Herstellung von Fe3O4-Nanopartikeln mit konsistenten Größen im Bereich von 51 bis 68 nm erforderlich sind.

Die Kritikalität der ionischen Dispersion

Erreichen des korrekten molaren Verhältnisses

Bei magnetischen Vorläuferlösungen reicht das einfache Hinzufügen von Inhaltsstoffen nicht aus. Sie müssen ein präzises molares Verhältnis von 2:1 zwischen Eisen(III)-Ionen (Fe3+) und Eisen(II)-Ionen (Fe2+) erreichen.

Präzisionsrührer zirkulieren die wässrige Lösung, um sicherzustellen, dass diese Ionen gleichmäßig im Behälter verteilt sind.

Hohe Dispersion

Das Ziel des Rührens ist es, lokale Konzentrationsgradienten zu verhindern.

Hohe Dispersion stellt sicher, dass jeder Teil der Lösung gleichmäßig interagiert. Diese Homogenität ist die Voraussetzung für die Ammoniutfällungsmethode, die zur Erzeugung der endgültigen Partikel verwendet wird.

Die Notwendigkeit der thermischen Regulierung

Ermöglichung der vollständigen Auflösung

Eisensalzmoleküle benötigen spezifische thermische Energieniveaus, um sich vollständig in der Lösung aufzulösen.

Heizgeräte liefern die konstante, kontrollierte Temperatur, die zur Zersetzung dieser Salze erforderlich ist. Dies verhindert, dass ungelöste Feststoffe die Vorläuferphase kontaminieren.

Förderung der Vorreaktion

Über die einfache Auflösung hinaus treibt die Wärme die notwendige Vorreaktionschemie voran.

Durch die Aufrechterhaltung einer bestimmten Temperatur stellt das Gerät sicher, dass die Lösung chemisch vorbereitet ist. Dies schafft die in der wissenschaftlichen Literatur erwähnte "Grundlage" für die erfolgreiche Bildung von Fe3O4-Nanopartikeln.

Verständnis der Risiken von Ungenauigkeit

Die Folge schlechten Mischens

Wenn das Rühren inkonsistent ist, schwankt das molare Verhältnis von 2:1 im Behälter.

Dies führt zu erheblichen Schwankungen der Partikelgröße. Anstelle eines engen Bereichs (51–68 nm) können Sie polydisperse Proben herstellen, die für Präzisionsanwendungen unbrauchbar sind.

Die Auswirkungen thermischer Instabilität

Wenn das Heizgerät schwankt oder den eingestellten Punkt nicht halten kann, lösen sich die Eisensalze möglicherweise nicht vollständig auf.

Dies führt zu einer unvollständigen Reaktion. Die endgültigen magnetischen Eigenschaften der Nanopartikel werden wahrscheinlich aufgrund einer fehlerhaften strukturellen Grundlage beeinträchtigt.

Gewährleistung reproduzierbarer Ergebnisse

Um die Qualität Ihrer magnetischen Vorläuferlösungen zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Syntheseziele ab:

- Wenn Ihr Hauptaugenmerk auf Partikelgleichmäßigkeit liegt: Priorisieren Sie einen Präzisionsrührer mit hohem Drehmoment, der eine konstante Drehzahl aufrechterhält, um die homogene Dispersion des 2:1-Ionenverhältnisses zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reaktionsvollständigkeit liegt: Stellen Sie sicher, dass Ihr Heizgerät über einen PID-Regler verfügt, um thermische Schwankungen zu eliminieren, die die vollständige Salzauflösung behindern könnten.

Präzision in der Vorläuferphase ist der einzige Weg, um Vorhersagbarkeit im endgültigen magnetischen Nanomaterial zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Synthese | Auswirkung auf endgültige Nanopartikel |

|---|---|---|

| Präzisionsrührer | Aufrechterhaltung des molaren Verhältnisses von 2:1 Fe3+/Fe2+ & hohe Dispersion | Gewährleistet gleichmäßige Partikelgröße (51–68 nm) |

| Heizgerät | Ermöglicht vollständige Salzauflösung & treibt Vorreaktion an | Verhindert Kontamination & gewährleistet chemische Vollständigkeit |

| PID-Regelung | Eliminiert thermische Schwankungen | Gewährleistet reproduzierbare magnetische Eigenschaften |

| Hohes Drehmoment | Verhindert lokale Konzentrationsgradienten | Vermeidet polydisperse, unbrauchbare Proben |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Die Herstellung der perfekten magnetischen Vorstufe erfordert mehr als nur einfaches Mischen – sie erfordert absolute Präzision. Mit fachkundiger F&E und Fertigung bietet KINTEK die Hochleistungsrührer und Heizsysteme, die erforderlich sind, um die strengen molaren Verhältnisse von 2:1 und die thermische Stabilität aufrechtzuerhalten, auf die Ihre Forschung angewiesen ist.

Von kundenspezifischen CVD-Systemen bis hin zu Präzisionslaboröfen und thermischen Geräten ist unsere Ausrüstung darauf ausgelegt, Ihnen jedes Mal konsistente, qualitativ hochwertige Nanopartikel zu liefern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Róger Moya, Karla J. Merazzo. Magnetic and Physical-Mechanical Properties of Wood Particleboards Composite (MWPC) Fabricated with FE3o4 Nanoparticles and Three Plantation Wood. DOI: 10.22382/wfs-2023-19

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Können Aluminiumoxid-Keramik-Ofenrohre für spezifische Anwendungen angepasst werden? Maßgeschneiderte Hochtemperaturlösungen für Ihr Labor

- Warum ist ein Trägergasflussregelsystem für die thermische Schlammbehandlung notwendig? Gewährleistung von Präzision & Schutz der Ausrüstung

- Welche Funktion erfüllen hochfeste Graphitformen? Wesentliche Rollen beim Vakuum-Warmpressen von Ti-6Al-4V

- Warum ist ein hochpräzises Gleichstromnetzteil für PFS notwendig? Steuerung elektrischer Felder für perfektes Plasma-Sintern

- Warum sind Aluminiumoxid-Tiegel und Pulverpulver für das Sintern von LLZO notwendig? Hohe Ionenleitfähigkeit sicherstellen

- Welche Rolle spielt eine Kupferform bei der Bildung von Glasproben? Schnelles Abschrecken & amorphe Verfestigung meistern

- Wie unterscheidet sich ein Rapid Thermal Annealing (RTA)-System von einer Standard-Heizplatte? Optimierung der Perowskit-Kristallisation

- Was sind die Haupteigenschaften von Ofenrohren aus Aluminiumoxidkeramik? Entdecken Sie ihre Hochtemperatur- und chemische Beständigkeit