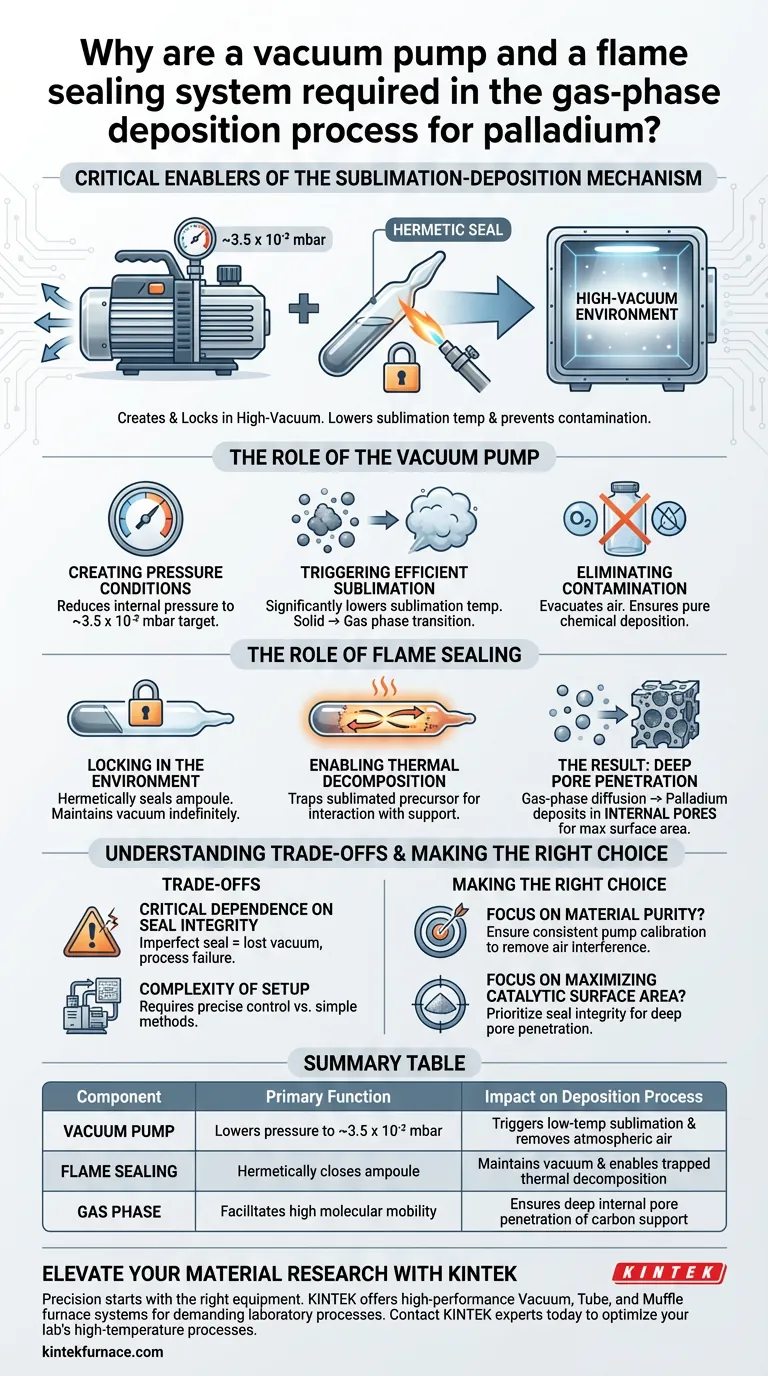

Die Vakuumpumpe und das Flammenversiegelungssystem sind die entscheidenden Wegbereiter für den Sublimations-Abscheidungsmechanismus. Gemeinsam erzeugen und verschließen sie dauerhaft eine Hochvakuumumgebung (ca. 3,5 x 10^-2 mbar) in der Reaktionsampulle. Diese spezielle Umgebung ist erforderlich, um die Sublimationstemperatur des Palladium-Vorläufers zu senken und atmosphärische Verunreinigungen während des Abscheidungsprozesses zu verhindern.

Durch die Steuerung des Drucks und die Isolierung des Systems ermöglichen diese Werkzeuge, dass der Palladium-Vorläufer die flüssige Phase umgeht und als Gas diffundiert, wodurch sichergestellt wird, dass er die tiefen inneren Poren des Kohlenstoffträgers durchdringt.

Die Rolle der Vakuumpumpe

Schaffung der notwendigen Druckbedingungen

Die Hauptfunktion der Vakuumpumpe besteht darin, den Innendruck der Ampulle, die den Vorläufer und den Kohlenstoffträger enthält, zu reduzieren. Sie zielt auf eine spezifische Niederdruckumgebung von etwa 3,5 x 10^-2 mbar ab.

Auslösung einer effizienten Sublimation

Die Druckreduzierung verändert grundlegend das physikalische Verhalten des Palladium-Vorläufers. Das Vakuum senkt die Sublimationstemperatur erheblich, wodurch der feste Vorläufer direkt in die Gasphase übergehen kann, ohne übermäßige Hitze zu benötigen.

Beseitigung von Verunreinigungen

Die Pumpe evakuiert die Luft vor der Reaktion aus der Ampulle. Diese Entfernung von atmosphärischen Gasen eliminiert Luftstörungen und stellt sicher, dass die chemische Abscheidung rein und ungestört von Sauerstoff oder Feuchtigkeit ist.

Die Rolle der Flammenversiegelung

Einschließen der Umgebung

Sobald die Vakuumpumpe den Zieldruck erreicht hat, versiegelt das Flammenversiegelungssystem die Ampulle hermetisch. Dies wandelt den offenen Behälter in ein geschlossenes, isoliertes System um, das das Vakuum auf unbestimmte Zeit aufrechterhält.

Ermöglichung der thermischen Zersetzung

Die Versiegelung ist entscheidend für die anschließende thermische Zersetzungsphase. Sie stellt sicher, dass der sublimierte Vorläufer beim Erhitzen der Ampulle im System eingeschlossen bleibt und gezwungen wird, mit dem Kohlenstoffträger zu interagieren, anstatt zu entweichen.

Das Ergebnis: Tiefe Porendurchdringung

Gasphasendiffusion

Da das Vakuum es dem Vorläufer ermöglicht, sich als Gas zu bewegen, besitzt das Palladium eine hohe Mobilität. Dies ermöglicht eine effektive Diffusion im gesamten Behälter.

Interne Abscheidung

Im Gegensatz zu flüssigen Methoden, die möglicherweise nur die Außenseite beschichten, kann der Gasphasen-Vorläufer komplexe Strukturen durchdringen. Er scheidet Palladium direkt in die inneren Poren des Kohlenstoffträgers ab und maximiert so die Oberfläche und Effektivität des Endmaterials.

Verständnis der Kompromisse

Kritische Abhängigkeit von der Dichtigkeit der Versiegelung

Der gesamte Prozess hängt von der Perfektion der Flammenversiegelung ab. Wenn die Versiegelung unvollkommen ist, geht das Vakuum verloren, die Sublimationstemperatur steigt und Luftstörungen treten wieder auf, was den Prozess unwirksam macht.

Komplexität des Aufbaus

Die Verwendung von Hochvakuumgeräten und Flammenversiegelung erhöht die betriebliche Komplexität im Vergleich zu einfachen Nasschemie-Methoden. Sie erfordert eine präzise Steuerung, um das Ziel von 3,5 x 10^-2 mbar genau zu erreichen, bevor versiegelt wird.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Gasphasenabscheidungsprozesses zu gewährleisten, beachten Sie die folgenden Schwerpunkte:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihre Vakuumpumpe kalibriert ist, um den Schwellenwert von 3,5 x 10^-2 mbar konsequent zu erreichen oder zu überschreiten, um alle Luftstörungen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Oberfläche liegt: Priorisieren Sie die Integrität der Flammenversiegelung, um die Bedingungen aufrechtzuerhalten, die für die Durchdringung des Gases in die inneren Poren des Trägers erforderlich sind.

Die Beherrschung der Vakuum- und Versiegelungsstufen ist nicht nur ein Vorbereitungsschritt; sie ist der entscheidende Faktor für eine tiefe, gleichmäßige Palladiumabscheidung.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Auswirkung auf den Abscheidungsprozess |

|---|---|---|

| Vakuumpumpe | Senkt den Druck auf ca. 3,5 x 10^-2 mbar | Löst Niedertemperatur-Sublimation aus und entfernt atmosphärische Luft |

| Flammenversiegelung | Verschließt die Reaktionsampulle hermetisch | Aufrechterhaltung der Vakuumintegrität und Ermöglichung der eingeschlossenen thermischen Zersetzung |

| Gasphase | Ermöglicht hohe Molekülmobilität | Stellt sicher, dass Palladium tief in die inneren Poren des Kohlenstoffträgers eindringt |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Gasphasenabscheidung beginnt mit der richtigen Ausrüstung. Gestützt auf erfahrene F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Rohr- und Muffelofensysteme, die speziell für anspruchsvolle Laborprozesse entwickelt wurden. Ob Sie Palladiumsublimation oder komplexe thermische Zersetzung durchführen, unsere anpassbaren Systeme gewährleisten die stabile Umgebung, die Sie für überlegene Materialreinheit und gleichmäßige Abscheidung benötigen.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie noch heute die KINTEK-Experten, um die perfekte Lösung für Ihre einzigartigen Forschungsbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Sarah L. Boyall, Thomas W. Chamberlain. Palladium nanoparticle deposition on spherical carbon supports for heterogeneous catalysis in continuous flow. DOI: 10.1039/d3cy01718d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Aluminiumoxid-Tiegel beim Sintern von Indium-dotiertem LLZO bei 1100 °C verwendet? Erklärte Expertenvorsichtsmaßnahmen

- Warum wird für g-C3N4 ein halboffener Aluminiumoxid-Tiegel benötigt? Maximieren Sie Ihre Syntheseausbeute und -qualität

- Warum ist ein Vakuum-Rotationsverdampfer für die flüssigphasenabscheidung von Nanosheets notwendig? Verbesserung der Kathodenleistung

- Wie stellt ein Aluminiumoxid-Tiegel die Reinheit von MXenen sicher? Schlüsselrolle des LSS-Ätzschutzes

- Was ist die Funktion eines Präzisionsofens beim Trocknen von harzimprägniertem Holz? Optimieren Sie Ihre Verklebung & strukturelle Integrität

- Was ist die Funktion eines Graphittiegels bei der Synthese von LaMg6Ga6S16-Kristallen? Gewährleistung von Reinheit & Schutz

- Warum ist der Einsatz von Hochvakuum-Pumpengruppen für die Vorbehandlung von photothermischen Katalyse-Kammern entscheidend?

- Welche Rolle spielt ein hochpräzises Laborrührgerät bei KR-Experimenten? Optimierung der Entschwefelungssimulation