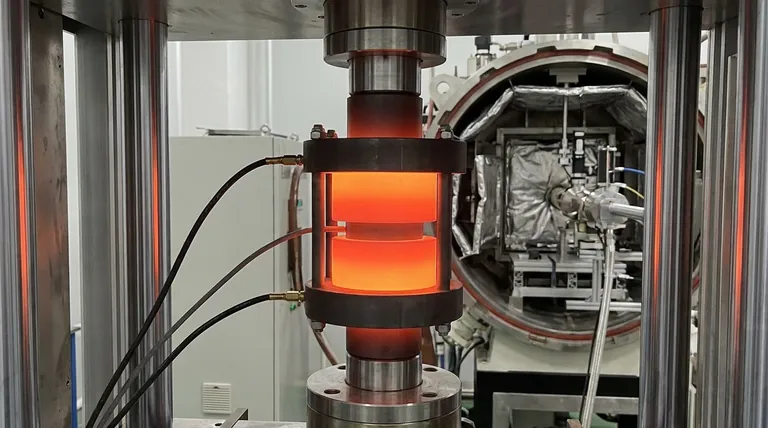

Hochreine Graphitformen sind die multifunktionalen Motoren hinter dem Spark Plasma Sintering (SPS)-Prozess und dienen weit mehr als nur als einfache Behälter. Sie fungieren gleichzeitig als Formgebungswerkzeug, primäres Heizelement und mechanischer Stempel, der für die Verdichtung des Pulvers verantwortlich ist.

Hochreine Graphitformen halten das Material nicht nur fest; sie sind aktive Teilnehmer, die elektrischen Strom in extreme thermische Energie umwandeln und gleichzeitig massiven axialen Druck übertragen, um die schnelle Verdichtung und strukturelle Integrität von hoch-entropischen Karbiden über 2000°C zu gewährleisten.

Die drei Kernfunktionen bei SPS

Hoch-entropische Karbide erfordern extreme Bedingungen, um dichte, stabile Strukturen zu bilden. Die Graphitform erleichtert dies durch drei gleichzeitige physikalische Rollen.

1. Das aktive Heizelement

Beim Standard-Sintern kommt die Wärme von einem externen Ofen. Bei SPS fungiert die Graphitform selbst als Heizung.

Die Form besitzt spezifische elektrische Widerstandseigenschaften. Wenn der gepulste Gleichstrom (DC) durch sie fließt, wandelt die Form diese elektrische Energie effizient in thermische Energie (Joule-Erwärmung) um.

Dies ermöglicht schnelle Aufheizraten und lässt das System Temperaturen von über 2000°C erreichen, was für das Sintern von hoch-refraktären hoch-entropischen Materialien entscheidend ist.

2. Axiale Druckübertragung

Zur Verdichtung ist nicht nur Wärme, sondern auch Kraft erforderlich. Die Graphitform dient als Druckübertragungsmedium.

Sie überträgt die Last von den hydraulischen Stempeln der Maschine direkt auf die Pulverpartikel und hält typischerweise Drücke von bis zu 60 MPa aufrecht.

Dieser mechanische Druck fördert die Pulverumlagerung und hilft beim Aufbrechen von Agglomeraten in den Anfangsstadien des Sinterprozesses.

3. Strukturelle Integrität unter Extrembedingungen

Die Form definiert die endgültige Geometrie der gesinterten Probe.

Sie muss eine ausgezeichnete thermische Schockbeständigkeit und Hochtemperaturfestigkeit aufweisen, um den schnellen Heiz- und Kühlzyklen ohne Bruch standzuhalten.

Hochreiner Graphit stellt sicher, dass die Form ihre Gestalt behält und sich unter dem immensen unidirektionalen Druck nicht verformt, wodurch die geometrische Präzision des endgültigen Karbid-Halbzeugs gewährleistet wird.

Auswirkungen auf die Materialqualität

Die Wechselwirkung zwischen der Form und dem hoch-entropischen Karbidpulver beeinflusst direkt die mikroskopischen Eigenschaften des Endmaterials.

Förderung der Atomdiffusion

Die Kombination aus direkter Wärme und Druck erleichtert die Atomdiffusion.

Diese Umgebung induziert die Bildung geordneter Grenzflächen mit teilkohärenten Merkmalen. Diese mikrostrukturellen Merkmale sind entscheidend für die Optimierung von Eigenschaften wie der thermischen Gitterleitfähigkeit.

Gewährleistung der thermischen Gleichmäßigkeit

Die Reinheit und Dichte der Graphitform bestimmen direkt das gleichmäßige Temperaturfeld.

Hochwertiger Graphit leitet Wärme gleichmäßig und verhindert heiße oder kalte Zonen, die zu Rissen oder ungleichmäßiger Verdichtung im Keramikverbund führen könnten.

Verständnis der Kompromisse

Obwohl Graphit der Standard für SPS ist, bringt er spezifische Herausforderungen mit sich, die bewältigt werden müssen, um die Qualität hoch-entropischer Karbide zu gewährleisten.

Chemische Reaktivität und Haftung

Bei hohen Temperaturen können hoch-entropische Karbide mit der Graphitform reagieren oder daran haften.

Dies erfordert die Verwendung von Grenzflächenauskleidungen, wie z. B. Graphitpapier, das oft mit Bornitrid (BN) beschichtet ist.

Diese Auskleidungen verhindern, dass die Probe chemisch mit der Form verbunden wird, was ein einfaches Entformen ermöglicht und die Oberflächenqualität der Keramik bewahrt.

Mechanische Einschränkungen

Obwohl Graphit eine hohe Hochtemperaturfestigkeit aufweist, ist er nicht unendlich steif.

Übermäßiger Druck (im Allgemeinen über 60-80 MPa, je nach Güte) kann zum Bruch oder zur Verformung der Form führen.

Der Betrieb innerhalb der spezifischen mechanischen Grenzen der Graphitgüte ist unerlässlich, um einen katastrophalen Formversagen während des Zyklus zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Einrichtung Ihrer Graphitform sollte mit Ihren spezifischen Sinterzielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verdichtung liegt: Priorisieren Sie hochfeste Graphitsorten, die Drücke nahe der 60-MPa-Grenze aushalten können, um die Partikelumlagerung zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Stellen Sie die Verwendung von mit Bornitrid beschichteten Graphitpapierauskleidungen sicher, um eine Diffusionsbarriere zwischen dem Karbid und der Form zu schaffen.

- Wenn Ihr Hauptaugenmerk auf thermischer Konsistenz liegt: Wählen Sie ultra-hoch-reinen, hochdichten Graphit, um ein gleichmäßiges Temperaturfeld zu gewährleisten und thermische Gradienten in der Probe zu vermeiden.

Letztendlich ist die Graphitform nicht nur ein Verbrauchsmaterial; sie ist die zentrale Komponente, die elektrische und mechanische Energie in die physische Realität Ihres Materials umwandelt.

Zusammenfassungstabelle:

| Kernfunktion | Beschreibung | Auswirkungen auf hoch-entropische Karbide |

|---|---|---|

| Joule-Erwärmung | Wandelt gepulsten DC in thermische Energie um | Ermöglicht Temperaturen von über 2000°C für hochrefraktäre Materialien |

| Druckübertragung | Überträgt axiale Last (bis zu 60 MPa) auf das Pulver | Fördert schnelle Verdichtung und Partikelumlagerung |

| Struktureller Behälter | Definiert die Geometrie und widersteht thermischen Schocks | Gewährleistet geometrische Präzision und verhindert strukturelles Versagen |

| Diffusionsförderer | Kombiniert Wärme und Druck an der Grenzfläche | Ermöglicht Atomdiffusion für optimierte Mikrostruktur |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Erschließen Sie das volle Potenzial Ihrer Spark Plasma Sintering (SPS)-Prozesse mit unseren hochreinen Graphitlösungen. Gestützt auf exzellente F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Labor-Hochtemperatur-Ofenkomponenten, die für Ihre einzigartigen hoch-entropischen Karbidprojekte entwickelt wurden.

Bereit, überlegene Dichte und thermische Gleichmäßigkeit zu erzielen?

Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifischen Ofen- und Formanforderungen zu besprechen!

Referenzen

- Wen Jiang, Peng Fu. Achieving efficient almost CO-free hydrogen production from methanol steam reforming on Cu modified α-MoC. DOI: 10.1039/d3ra07448j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Teflon-ausgekleideter Autoklav bei der CQD-Synthese? Meistern Sie die hydrothermale Karbonisierung für präzise Kohlenstoffpunkte

- Was ist die Bedeutung der Verwendung von punktgeschweißten K-Typ-Thermoelementen bei der Wärmebehandlung von DP-Stahl? Meistere die thermische Präzision

- Was ist der Zweck der Verwendung eines hochreinen Keramikschmelztiegels mit dicht schließendem Deckel bei der Wärmebehandlung von Biokohle?

- Was ist die Funktion eines Graphittiegels in der Synthese? Gewährleistung der Reinheit bei der Herstellung von Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- Welche Rolle spielt ein hochpräzises Infrarot-Thermometer in der Double-Glow-Plasma-Metallurgie? Sicherstellung von Präzision & Schutz von Materialien

- Welche Rolle spielen hochreine Graphitformen und Stempel beim Sintern von Siliziumkarbidkeramiken im SPS-Verfahren?

- Welche Funktionen erfüllen hochfeste Graphitformen im FAST-Verfahren? Optimieren Sie noch heute die Konsolidierung von Titanlegierungen

- Warum Hochleistungs-Isoliersteine bei Simulationen von Strahlrohren verwenden? Gewährleistung von Präzision und industrieller Genauigkeit.