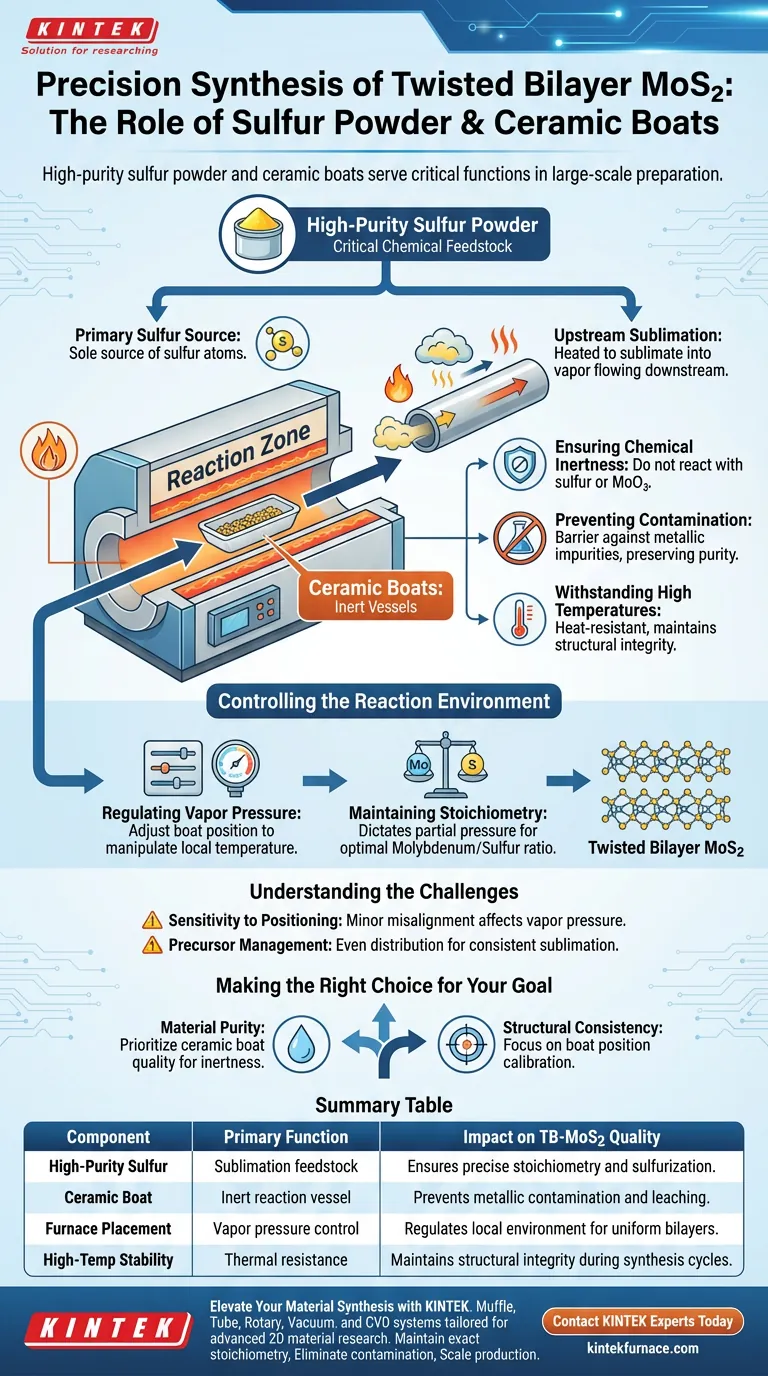

Hochreines Schwefelpulver dient als kritischer chemischer Rohstoff für die Schwefelung, während Keramikschiffchen als inerte Gefäße dienen, die die Reaktanten enthalten und eine präzise Kontrolle der Reaktionsumgebung ermöglichen. Bei der Synthese von verdrehtem zweischichtigem Molybdändisulfid (TB-MoS2) arbeiten diese beiden Komponenten zusammen, um sicherzustellen, dass das Material mit der richtigen chemischen Zusammensetzung und ohne äußere Verunreinigungen gebildet wird.

Der Erfolg der großtechnischen TB-MoS2-Herstellung hängt vom Gleichgewicht zwischen der Reinheit der Vorläufer und der Umgebungssteuerung ab. Keramikschiffchen bieten die Stabilität, die zur Steuerung des Schwefeldampfdrucks erforderlich ist, und stellen sicher, dass die Stöchiometrie des Endmaterials den präzisen Anforderungen der verdrehten zweischichtigen Struktur entspricht.

Die Rolle von hochreinem Schwefelpulver

Die primäre Schwefelquelle

Im Syntheseprozess ist hochreines Schwefelpulver der grundlegende Rohstoff. Es dient als einzige Quelle für Schwefelatome, die zur Reaktion mit Molybdänquellen benötigt werden.

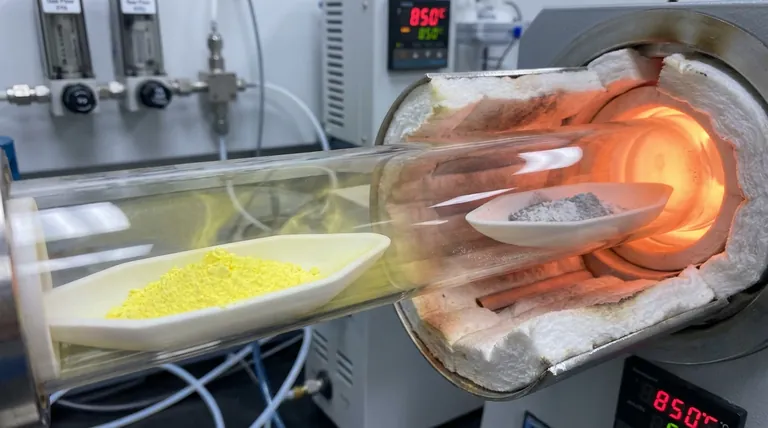

Vorgelagerte Sublimation

Das Schwefelpulver wird im vorgelagerten Bereich des Ofens platziert. Dort wird es erhitzt, bis es sublimiert und von einem festen Pulver in einen Dampf übergeht, der stromabwärts zur Reaktionszone fließt.

Die Funktion von Keramikschiffchen

Gewährleistung der chemischen Inertheit

Keramikschiffchen werden speziell wegen ihrer chemischen Eigenschaften ausgewählt. Sie sind chemisch inert, was bedeutet, dass sie nicht mit dem Schwefel oder der von ihnen gehaltenen Molybdäntrioxid (MoO3)-Mischung reagieren.

Verhinderung von Verunreinigungen

Eine entscheidende Funktion des Keramikschiffchens ist die Barriere gegen Verunreinigungen. Durch die Verwendung von Keramik anstelle von Metallbehältern wird sichergestellt, dass keine metallischen Verunreinigungen in die Reaktion gelangen und die Reinheit des TB-MoS2 erhalten bleibt.

Beständigkeit gegen hohe Temperaturen

Die Synthese erfolgt bei erhöhten Temperaturen. Keramikschiffchen sind hitzebeständig und behalten ihre strukturelle Integrität, ohne sich während der intensiven Heizzyklen des Ofens zu zersetzen oder auszugasen.

Kontrolle der Reaktionsumgebung

Regulierung des Dampfdrucks

Die Keramikschiffchen sind keine statischen Behälter; sie sind Werkzeuge zur Prozesskontrolle. Durch Anpassung der physischen Position der Schiffchen im Ofenrohr können die Bediener die lokale Temperatur, der sie ausgesetzt sind, präzise steuern.

Aufrechterhaltung der Stöchiometrie

Diese Positionierung bestimmt direkt den Partialdruck des Schwefeldampfes in der Reaktionszone. Die Kontrolle dieses Drucks ist unerlässlich für die Aufrechterhaltung der korrekten Stöchiometrie und stellt sicher, dass das Verhältnis von Molybdän zu Schwefel für die Bildung hochwertiger verdrehter Doppelschichten optimal bleibt.

Herausforderungen verstehen

Empfindlichkeit gegenüber der Positionierung

Obwohl Keramikschiffchen eine Kontrolle ermöglichen, ist der Prozess sehr empfindlich gegenüber ihrer Platzierung. Da der Temperaturgradient in einem Ofen steil sein kann, kann eine geringfügige Fehlausrichtung des Schiffchens zu erheblichen Abweichungen im Schwefeldampfdruck führen.

Management von Vorläufern

Die Verwendung von Pulver erfordert sorgfältige Handhabung. Eine gleichmäßige Verteilung des Schwefelpulvers im Schiffchen ist notwendig, um gleichmäßige Sublimationsraten während des großtechnischen Herstellungsprozesses zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Herstellung von hochwertigem TB-MoS2 erfordert die Behandlung dieser Komponenten als Teil eines miteinander verbundenen Systems und nicht als isolierte Variablen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Qualität Ihrer Keramikschiffchen, um absolute Inertheit zu gewährleisten und das Risiko metallischer Verunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Konzentrieren Sie sich auf die präzise Kalibrierung der Position des Schiffchens im Ofen, um den genauen Schwefeldampfdruck zu fixieren, der für das stöchiometrische Gleichgewicht erforderlich ist.

Präzision im physischen Aufbau führt direkt zu Präzision in der atomaren Struktur.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Auswirkung auf die TB-MoS2-Qualität |

|---|---|---|

| Hochreiner Schwefel | Sublimationsrohstoff | Gewährleistet präzise Stöchiometrie und Schwefelung. |

| Keramikschiffchen | Inertes Reaktionsgefäß | Verhindert metallische Verunreinigungen und Auslaugung. |

| Ofenplatzierung | Dampfdruckregelung | Reguliert die lokale Umgebung für gleichmäßige Doppelschichten. |

| Hochtemperaturstabilität | Thermische Beständigkeit | Aufrechterhaltung der strukturellen Integrität während der Synthesezyklen. |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzision bei der großtechnischen TB-MoS2-Herstellung erfordert Hardware, die extremen Temperaturgradienten standhält und gleichzeitig absolute Reinheit gewährleistet. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die fortschrittliche 2D-Materialforschung maßgeschneidert sind.

Unsere anpassbaren Hochtemperatur-Laböfen ermöglichen es Ihnen:

- Exakte Stöchiometrie durch überlegene Temperaturuniformität aufrechterhalten.

- Kontaminationen eliminieren durch Kompatibilität mit spezialisierten inerten Gefäßen.

- Produktion skalieren mit zuverlässigen, wiederholbaren Heizzyklen.

Ob Sie Standard-Laborausrüstung oder eine maßgeschneiderte Lösung für einzigartiges Materialwachstum benötigen, unser Team steht bereit, Ihre technischen Anforderungen zu erfüllen.

Kontaktieren Sie noch heute KINTEK-Experten, um Ihren Syntheseprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Manzhang Xu, Wei Huang. Reconfiguring nucleation for CVD growth of twisted bilayer MoS2 with a wide range of twist angles. DOI: 10.1038/s41467-023-44598-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche Rolle spielen Quarzkapillaren beim Vakuumversiegelungsprozess von Schwefel? Erhöhung der Reinheit und In-situ-Analyse

- Warum werden Isolierkeramikstopfen in der Aluminiumoxid-Ofenrohre verwendet? Gewährleistung einer stabilen Erwärmung und Vermeidung von Rissbildung im Rohr

- Wie trägt die Verwendung eines 100-Mesh-Siebs zur Leistungskonsistenz von magnetischem Chitosancarbon bei?

- Warum wird hochreines Graphitpapier typischerweise auf die Innenwände der Form ausgekleidet, bevor Ti-6Al-4V-Legierungspulver geladen wird?

- Warum ist ein hochreiner Graphittiegel für die Vakuumdestillation von Magnesium unerlässlich? Maximale Reinheit und Effizienz erzielen

- Welche Rolle spielen Folien aus Gold (Au), Platin (Pt) oder Platin-Iridium (Pt-Ir) in Silikatschmelzexperimenten?

- Welche Rolle spielt ein hochreines Quarzrohr bei der Blitz-Joule-Heizung? Gewährleistung von Sicherheit und Prozesskontrolle

- Was sind die Vorteile der Verwendung von Aluminiumtiegeln für die Siloxanforschung? Maximierung der thermischen Präzision und Datengenauigkeit