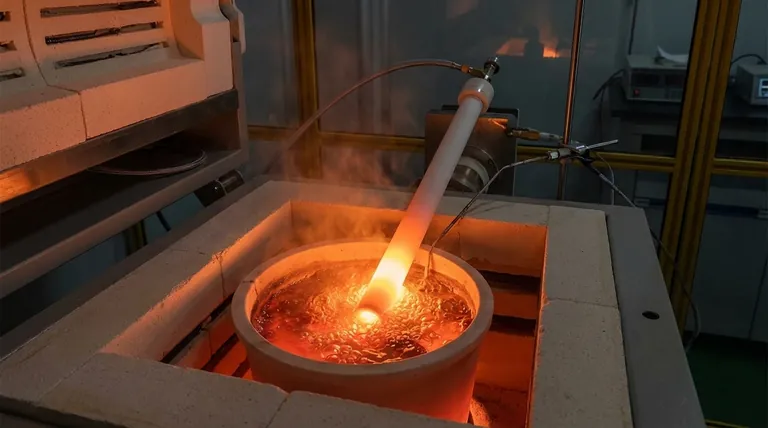

Hochreines Aluminiumoxid (Al2O3) wird hauptsächlich wegen seiner außergewöhnlichen thermischen Stabilität und mechanischen Integrität in extremen Umgebungen ausgewählt. Insbesondere ist es eines der wenigen Materialien, das der Einführung in flüssige Schlacke bei 1600°C ohne sofortiges Erweichen oder strukturelles Versagen standhält und so eine effektive Wasserstofflieferung gewährleistet.

Der Erfolg bei der wasserstoffbasierten Schlackereduktion beruht auf der Aufrechterhaltung eines stabilen Einspritzpfades tief in die Schmelze. Hochreines Aluminiumoxid bietet die entscheidende Kombination aus hohem Schmelzpunkt und struktureller Steifigkeit, um Wasserstoffblasen genau dort abzugeben, wo sie für maximale Reaktionseffizienz benötigt werden.

Thermische und mechanische Belastbarkeit

Extremen Temperaturen standhalten

Die Betriebsumgebung für diesen Prozess umfasst flüssige Schlacke bei Temperaturen um 1600°C. Hochreines Aluminiumoxid wird ausgewählt, da es einen ausreichend hohen Schmelzpunkt besitzt, um dieser Umgebung standzuhalten.

Erweichen widerstehen

Im Gegensatz zu minderwertigeren Materialien oder Metallen, die sofort verformt werden könnten, behält Aluminiumoxid seine Form bei. Es erleidet beim Einführen kein sofortiges Erweichen. Diese Steifigkeit ist unerlässlich, damit das Rohr als zuverlässige Lanze fungieren kann.

Strukturelle Integrität unter Druck

Das Rohr erfüllt einen doppelten Zweck: Es widersteht der äußeren Hitze und dem inneren Druck. Es muss genügend mechanische Festigkeit aufweisen, um dem Innendruck des hindurchgepumpten Wasserstoffgases standzuhalten, ohne zu platzen oder zu kollabieren.

Maximierung der Reaktionseffizienz

Tiefeninjizierfähigkeit

Das Hauptziel der Lanze ist die Gaslieferung an einen bestimmten Ort. Da das Aluminiumoxidrohr steif bleibt, kann es bis zum Boden des Tiegels eingeführt werden.

Vergrößerung der Kontaktfläche

Die Gasabgabe am Boden ist nicht willkürlich, sondern eine funktionale Anforderung. Durch die Freisetzung von Wasserstoff am tiefsten Punkt erzeugt die Lanze Blasen, die durch die geschmolzene Schlacke aufsteigen.

Optimierung der Reaktion

Diese aufsteigenden Blasen maximieren die Kontaktfläche zwischen dem reduzierenden Wasserstoffgas und den in der Schlacke suspendierten Eisenoxiden. Diese maximierte Oberflächenkontaktfläche ist entscheidend für die effiziente Durchführung der Reduktionsreaktion.

Verständnis der Einschränkungen

Die Notwendigkeit hoher Reinheit

Die Spezifikation von hochreinem Aluminiumoxid ist kein Vorschlag, sondern eine Anforderung. Verunreinigungen in der Keramikmatrix können den Schmelzpunkt oder die strukturelle Festigkeit erheblich senken, was bei 1600°C zu einem vorzeitigen Versagen führt.

Physikalische Grenzen

Obwohl Aluminiumoxid "ausreichende" Festigkeit besitzt, ist es nicht unzerstörbar. Das Material wird speziell ausgewählt, um die Lücke zwischen thermischer Beständigkeit und mechanischer Belastung beim Einführen zu schließen, muss aber korrekt gehandhabt werden, um seine physikalischen Grenzen während des Prozesses nicht zu überschreiten.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Wasserstoffeinspritzprozesses zu gewährleisten, beachten Sie diese Schlüsselfaktoren:

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit der Ausrüstung liegt: Priorisieren Sie hoch reine Aluminiumoxidqualitäten, um sicherzustellen, dass die Lanze ihre Steifigkeit behält und sich bei 1600°C nicht erweicht.

- Wenn Ihr Hauptaugenmerk auf der Reaktionskinetik liegt: Stellen Sie sicher, dass die Lanze über ausreichende mechanische Festigkeit verfügt, um den Boden des Tiegels zu erreichen, und somit die für die Oxidreduktion notwendige Blasenbildung gewährleistet ist.

Die Auswahl des richtigen Lanzenmaterials ist der grundlegende Schritt, der die effiziente Durchführung der Chemie der Eisenoxidreduktion ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Leistung von hochreinem Aluminiumoxid (Al2O3) |

|---|---|

| Betriebstemperatur | Bleibt bis 1600°C in flüssiger Schlacke stabil |

| Strukturelle Steifigkeit | Widersteht Erweichen/Verformung beim Einführen |

| Chemische Reinheit | Hohe Reinheit verhindert Absenkung des Schmelzpunkts |

| Injektionseffizienz | Ermöglicht die Abgabe am Tiegelboden für maximale Kontaktfläche |

| Mechanische Festigkeit | Hält dem inneren Druck des Wasserstoffgases stand |

Optimieren Sie Ihre Metallurgie mit KINTEK Precision

Sichern Sie den Erfolg Ihrer wasserstoffbasierten Schlackereduktion mit Hochleistungskomponenten von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir hochreine Aluminiumoxidrohre, Muffeln, Rohre, Rotations-, Vakuum- und CVD-Systeme, die den anspruchsvollsten Laborumgebungen standhalten.

Ob Sie Standard-Spezifikationen oder ein System benötigen, das vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar ist, KINTEK liefert die thermische und mechanische Belastbarkeit, die Ihr Prozess erfordert.

Bereit, Ihre Hochtemperaturfähigkeiten zu verbessern? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die sekundären Funktionen von hochreinen Graphitformen? Erschließung fortschrittlicher Sinterfähigkeiten

- Wie hoch ist die empfohlene Abkühlrate für das Aluminiumoxid-Ofenrohr? Vermeidung von thermischem Schock und Verlängerung der Rohundlebensdauer

- Was sind die Hauptfunktionen eines Quarzrohrreaktors? Verbesserung der Wasserstoffproduktion und Induktionseffizienz

- Warum ist ein Vakuumtrockenschrank für Al2O3/TiC-Keramikpulver notwendig? Gewährleistung von Reinheit und Verhinderung von Agglomeration

- Welche Rolle spielt ein optisches Pyrometer bei der Diffusionsbindung? Gewährleistung von Präzision bei Hochtemperatursimulationen

- Wie reduziert eine Hochvakuum-Pumpe die Reaktionstemperaturen bei der Zinkgewinnung? Optimieren Sie Ihre Energieeffizienz

- Welche Rolle spielt ein Hochtonerde-Keramikschiffchen beim Wachstum von mit Ni-Co dotierten Kohlenstoffnanoröhren? Wichtige Erkenntnisse zur CVD-Synthese

- Warum sind Laborheizgeräte für photothermische Aktuatoren entscheidend? Beherrschen Sie strukturelle Aushärtung und präzise thermische Regelung