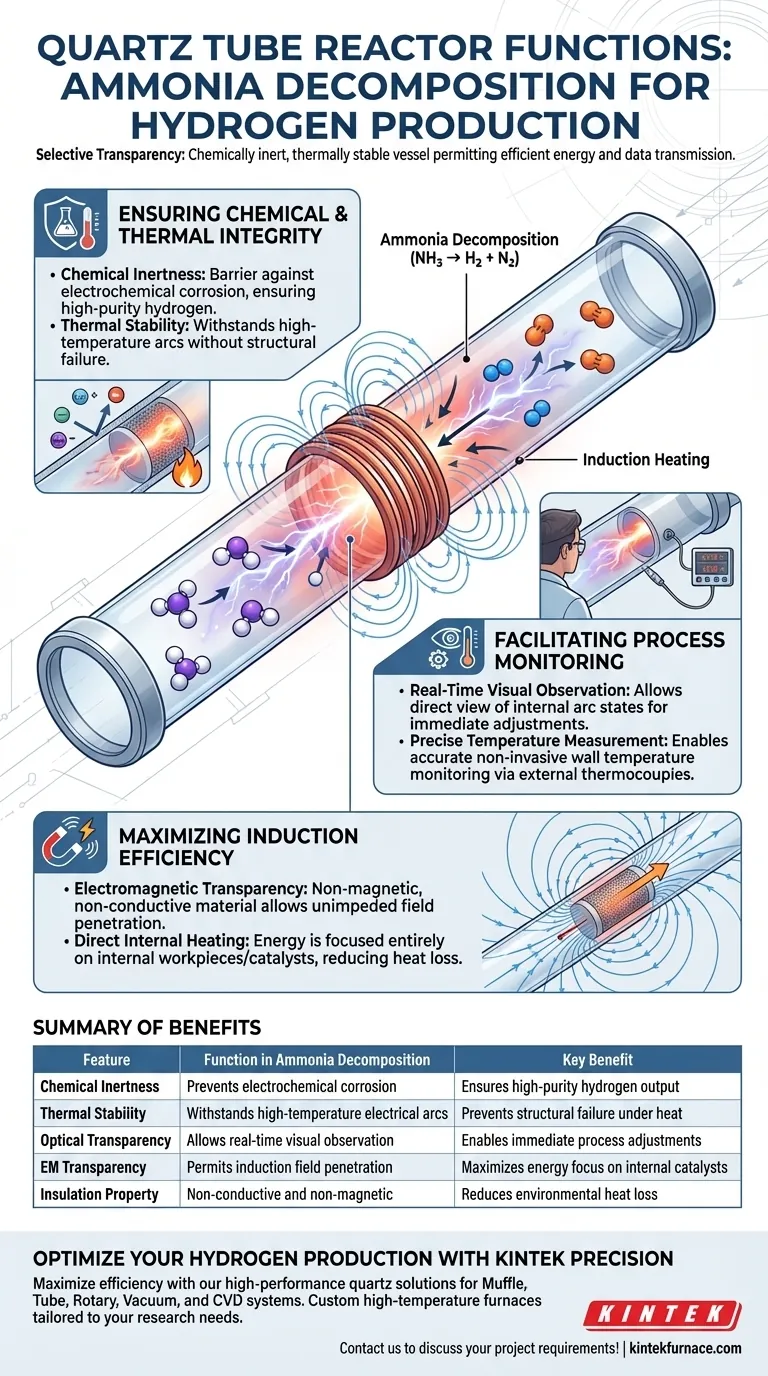

Die Hauptfunktion eines Quarzrohrreaktors bei der Ammoniakzersetzung besteht darin, als chemisch inerter und thermisch stabiler Behälter zu dienen, der die effiziente Übertragung von Energie und Daten ermöglicht. Durch die Verwendung von Quarz kann das System den rauen Bedingungen von Hochtemperaturplasma standhalten und bleibt dabei sowohl für die visuelle Inspektion als auch für elektromagnetische Felder transparent, wodurch sichergestellt wird, dass die Energie ausschließlich auf die Reaktion und nicht auf die Reaktorwände gerichtet ist.

Der Kernwert eines Quarzreaktors liegt in seiner „selektiven Transparenz“. Er enthält physisch den aggressiven Prozess der Ammoniakzersetzung, bleibt aber für elektromagnetische Induktionsfelder und optische Überwachungsinstrumente unsichtbar, was maximale Effizienz und präzise Kontrolle ermöglicht.

Gewährleistung der chemischen und thermischen Integrität

Verhinderung elektrochemischer Korrosion

Bei der Ammoniakzersetzung, insbesondere in Systemen, die Plasma verwenden, ist die Reaktionsumgebung äußerst aggressiv. Das Quarzrohr bietet ausgezeichnete chemische Inertheit und fungiert als Barriere, die elektrochemische Korrosion verhindert. Dies ist entscheidend für die Aufrechterhaltung der Reinheit des Wasserstoffoutputs und die Verlängerung der Lebensdauer des Reaktors unter Hochtemperaturbedingungen.

Widerstand gegen Hochtemperaturlichtbögen

Der Zersetzungsprozess beinhaltet oft elektrische Lichtbögen, die intensive lokale Wärme erzeugen. Das Quarzmaterial bietet hohe thermische Stabilität, wodurch der Reaktor den durch diese internen elektrischen Lichtbögen erzeugten extremen Temperaturen ohne strukturelles Versagen oder Degradation standhalten kann.

Erleichterung der Prozessüberwachung

Visuelle Echtzeitbeobachtung

Im Gegensatz zu metallischen Reaktoren ermöglicht die optische Transparenz von Quarz den Bedienern, das Innere der Kammer direkt zu betrachten. Dies ermöglicht die Echtzeitbeobachtung interner Lichtbogenzustände und ermöglicht sofortige Anpassungen zur Aufrechterhaltung der Prozessstabilität.

Präzise Temperaturmessung

Die Transparenz und die thermischen Eigenschaften des Rohrs ermöglichen eine genaue externe Überwachung. Thermoelemente können an der Außenwand angebracht werden, um eine präzise Wandtemperaturüberwachung durchzuführen und kritische Daten über das thermische Profil der Reaktionszone zu liefern, ohne die Eindämmung zu verletzen.

Maximierung der Induktionseffizienz

Elektromagnetische Transparenz

Wenn Induktionsheizung zur Steuerung der Zersetzung verwendet wird, darf das Reaktormaterial das Magnetfeld nicht stören. Quarz ist nicht magnetisch und nicht leitend, was ihn elektromagnetisch transparent macht. Dadurch können elektromagnetische Wellen die Rohrwand ohne Widerstand oder Energieverlust durchdringen.

Direkte interne Erwärmung

Da das Quarzrohr das Feld nicht abschirmt oder selbst Wärme durch Induktion erzeugt, konzentriert sich die Energie ausschließlich auf die internen Werkstücke oder Katalysatoren. Dieser direkte Heizmechanismus reduziert den Umgebungsverlust von Wärme erheblich und erhöht die Gesamtwärmeeffizienz des Wasserstoffproduktionssystems.

Verständnis der Kompromisse

Die "Kühlwand"-Implikation

Während der fehlende Eigenwärmeeffekt bei Induktionssystemen ein Effizienzvorteil ist, erzeugt er ein bestimmtes thermisches Profil. Da Quarz bei Einwirkung des Induktionsfeldes keine Wärme erzeugt, ist das System vollständig auf die internen Werkstücke oder Katalysatoren angewiesen, um die notwendige Wärmeenergie zu erzeugen. Dies erfordert ein sorgfältiges internes Design, um sicherzustellen, dass das Katalysatorbett gleichmäßig erhitzt wird, da es sich nicht auf die leitfähige Wärmeübertragung von einer erhitzten Reaktorwand verlassen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Quarzrohrreaktors ist eine strategische Entscheidung, die auf der spezifischen Heizmethode und den Überwachungsanforderungen Ihres Ammoniakzersetzungssystems basiert.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Induktionsheizung liegt: Wählen Sie Quarz, um sicherzustellen, dass die elektromagnetischen Wellen direkt zum Katalysator durchdringen und Energieverschwendung für die Erwärmung des Reaktorgefäßes selbst eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Sicherheit liegt: Nutzen Sie die optische Transparenz von Quarz für die visuelle Überwachung der Lichtbogenstabilität und die nicht-invasive Temperaturmessung.

Durch die Verwendung von Quarz wird das Reaktorgefäß von einem passiven Behälter zu einer aktiven Komponente, die sowohl die Sichtbarkeit als auch die Energieeffizienz der Wasserstoffproduktion verbessert.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Ammoniakzersetzung | Hauptvorteil |

|---|---|---|

| Chemische Inertheit | Verhindert elektrochemische Korrosion | Gewährleistet hochreinen Wasserstoffoutput |

| Thermische Stabilität | Hält Hochtemperatur-Elektrolichtbögen stand | Verhindert strukturelles Versagen unter Hitze |

| Optische Transparenz | Ermöglicht visuelle Echtzeitbeobachtung | Ermöglicht sofortige Prozessanpassungen |

| EM-Transparenz | Ermöglicht das Eindringen des Induktionsfeldes | Maximiert die Energiekonzentration auf interne Katalysatoren |

| Isolierungseigenschaft | Nicht leitend und nicht magnetisch | Reduziert Umgebungsverluste von Wärme |

Optimieren Sie Ihre Wasserstoffproduktion mit KINTEK Precision

Maximieren Sie Ihre Ammoniakzersetzungseffizienz mit unseren Hochleistungs-Quarzlösungen. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine breite Palette von Laborgeräten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie Standard-Quarzrohrreaktoren oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre spezifischen Forschungsanforderungen zugeschnitten ist, unser Team liefert die Haltbarkeit und Präzision, die Ihr Labor benötigt.

Bereit, Ihre thermische Effizienz zu steigern? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum wird hochreiner Graphit für die $\beta$-Ga2O3-Glühung verwendet? Schlüssel zu thermischer Präzision und Sicherheit

- Was sind die Vorteile von 0,7 mm Quarzkapillaren für SXRD? Optimierung von Hochenergie-In-situ-Röntgenexperimenten

- Welche Schlüsselrolle spielt eine Mühle bei der Rohmaterialvorbereitung für Magnesiumverdampfungs- und Kondensationsexperimente? Maximierung der Reaktivität & Ausbeute

- Welche Funktion erfüllt eine hochreine Quarzampulle während des Mangandiffusionsprozesses? Wesentliche Rolle erklärt

- Wie hat sich die Umwälzwasser-Vakuumpumpe in der Praxis bewährt? Langlebig, kostengünstig für Laboraufgaben

- Warum werden Hochreine Aluminiumoxid-Tiegel bevorzugt? Sichern Sie unübertroffene Reinheit und Datenintegrität bei Laborsynthesen

- Welche Rolle spielen Niobampullen in der Synthese? Sicherer Hochtemperaturschutz für empfindliche Germaniumverbindungen

- Warum ist ein MgO-Tiegel für VCD bevorzugt? Erreichen Sie 3 ppm Reinheit in der Hochtemperaturmetallurgie